1.本实用新型属于无砟轨道高速铁路领域,尤其是涉及一种强膨胀岩地段无砟轨道路堑结构。

背景技术:

2.膨胀岩土是具有反复胀缩、强度较低、裂隙多等特点的特殊岩土,工程性质较差,遇水后力学性质变化极大,极易产生溜塌、滑坡等灾害。根据《铁路路基设计规范》,膨胀土路堑边坡设计应遵循缓坡率、宽平台、加固坡脚和适宜的坡面防护相结合的原则。

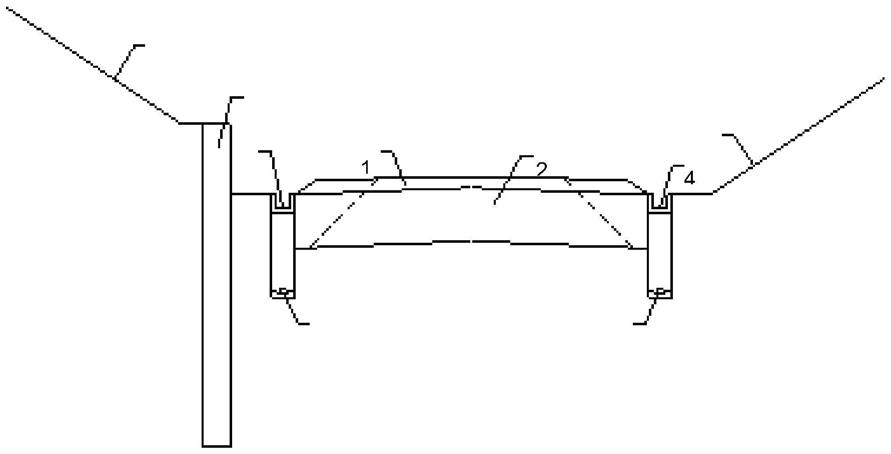

3.一般强膨胀岩土地段无砟轨道路基结构形式如图1所示。基床表层1下方为换填层2,换填层2的路基两侧分别设置侧沟及平台4,侧沟及平台4下方设置渗水盲沟5,路基两侧的坡面上设有坡面防护7,至少一侧的坡面防护7的底部坡脚上设有锚固桩6。

4.无砟轨道对路基变形的要求极为严格,尤其是上拱变形值,就轨道的可调量而言只有4mm。膨胀岩土上拱变形控制措施主要为换填法、排水保湿法、桩板结构法,以换填+排水保湿法为主,一般地段渗水盲沟底面低于换填层底面0.2m,对于强膨胀岩土来说,需要加大换填或者排水深度,相对而言加大渗水盲沟深度较为经济。

5.但泥页岩等强膨胀岩通常还具有低强度的特性,由于排水盲沟5设置于路基面两侧,开挖时临空高度已显著增加,在强膨胀岩土加大渗水盲沟深度的要求下,施工过程中需要进一步加强临时支护工程(锚固桩6)以保证坡体稳定,支护工程设计以渗水盲沟5底面至支护结构(锚固桩6)顶面的高度作为悬臂段长度,工程中锚固长度一般按照1:1考虑设计,由此支护结构长度将大大增加,工程投资较大。

6.同时,传统防排水层采用中粗砂夹两布一膜土工布,设置于换填层2下方,如果等渗水盲沟施工完成后再施工防排水层及基床填筑(换填层2和基床表层1),则膨胀岩土暴露时间较长;如果先施工防排水层及基床填筑,再开挖两侧渗水盲沟5,则需要二次开挖。

技术实现要素:

7.本实用新型要解决的问题是提供一种强膨胀岩土地段无砟轨道路堑结构形式,尤其适合采用机械化施工,可快速封闭减少膨胀岩土暴露时间,具有安全可靠、施工效率高、工程造价低的特点。

8.本实用新型解决其技术问题所采用的技术方案是:

9.一种强膨胀岩土地段无砟轨道路堑结构,包括基床表层下方为换填层,换填层下方的路基面中心设置渗水盲沟,换填层下方中心设置渗水盲沟以外的位置设置防排水层,换填层的路基面两侧分别设置有侧沟及平台,路基面两侧的坡面上设有坡面防护。

10.基床表层采用级配碎石填筑。换填层采用基床底层填料填筑;换填层顶面为上凸型、底面为下凹形,横向排水坡度均不小于4%,优选为4%~5%。防排水层为钢筋混凝土结构,整体厚20cm;防排水层中间设置钢筋网片,钢筋直径6mm,网格尺寸10cm

×

10cm。渗水盲沟顶部设无砂混凝土盖板;渗水盲沟底面低于换填层底面0.2m以上,优选为低于换填层底

面2m以上。至少一侧的坡面防护的底部坡脚上设有锚固桩,锚固桩可采用圆形或矩形钢筋混凝土结构,宜采用机械钻孔施工方式,在路堑边坡较高、存在顺层或者不利结构面等容易失稳的情况下有利于降低失稳风险。

11.相对于现有技术,本实用新型的有益效果是:由于采用上述技术方案,使得使用者可以使用大型机械进行快速施工,在加深盲沟的同时,可降低临时边坡和基坑的失稳风险,减少支护工程费用,具有安全可靠、施工效率高、施工风险低、经济性高的特点,具有推广应用价值。

附图说明

12.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

13.图1是现有技术中强膨胀岩土地段无砟轨道路基结构的横断面示意图;

14.图2是本实用新型中强膨胀岩土地段无砟轨道路堑结构的横断面示意图;

15.图3-4为本实用新型施工地段的泥页岩形貌图。

16.其中:

17.1、基床表层2、换填层3、防排水层

18.4、侧沟及平台5、渗水盲沟6、锚固桩

19.7、坡面防护

具体实施方式

20.为了更好的理解本实用新型,下面结合具体附图对本实用新型进行详细描述。以下描述中所用的技术术语具有与本实用新型所属领域技术人员普遍理解的相同含义。

21.如图2所示,本实用新型强膨胀岩土地段无砟轨道路堑结构,包括基床表层1下方为换填层2,换填层2下方的路基面中心设置渗水盲沟5,换填层2下方中心设置渗水盲沟5以外的位置设置防排水层3,换填层2的路基面两侧分别设置有侧沟及平台4,路基面两侧的坡面上设有坡面防护7。

22.至少一侧的坡面防护7的底部坡脚上可以根据需要设置锚固桩6。当边坡较高或者存在顺层的情况时需要设置锚固桩6,具体的包括下述几种情况:(1)如果两侧坡面防护7都较高则两侧都设置锚固桩6,(2)如果两侧坡面防护7都比较低,而且也不存在顺层问题,可以不设置,(3)如果有一侧存在顺层,则不管坡面防护7高低都设置锚固桩6。图2中示例了仅在一侧设置锚固桩6的情况。

23.基床表层1采用级配碎石填筑。换填层2采用基床底层填料填筑,如a、b组砾石类、砂类土填料等;换填层2顶面为上凸型、底面为下凹形,横向排水坡度均不小于4%,优选为4%~5%。防排水层3为钢筋混凝土结构,整体厚20cm;防排水层3中间设置钢筋网片,钢筋直径6mm,网格尺寸10cm

×

10cm。渗水盲沟5顶部设无砂混凝土盖板方便钢筋混凝土防排水层3的施工;渗水盲沟5底面低于换填层2底面0.2m以上,优选为低于换填层2底面2m以上。锚固桩6可采用圆形或矩形钢筋混凝土结构,宜采用机械钻孔施工方式,在路堑边坡较高、存在顺层或者不利结构面等容易失稳的情况下有利于降低失稳风险。

24.上述强膨胀岩土地段无砟轨道路堑结构的施工采用以下方法:首先进行路堑开挖以及坡面防护7和锚固桩6的施工。锚固桩6达到设计强度后开挖换填层2基坑,开挖到位后立即铺设预制钢筋网片,喷射c25混凝土,完成基坑中心位置以外的侧壁及坡脚附近的防排水层3的施工,尽量减少对强膨胀岩土地基的扰动,保证临时边坡及基坑安全;然后施做渗水盲沟5,渗水盲沟5底面低于换填层2底面2m;渗水盲沟5施工完成后完成其附近剩余的防排水层3的施工,防排水层3可采用机械施工,施工速度快;防排水层3混凝土终凝后即可采用大型机械分层填筑换填层2,施工速度快;然后施工侧沟及平台4,最后施工基床表层1。

25.本实用新型的上述结构方案,由于将渗水盲沟5设置于路基面中心,能够加大渗水盲沟5的深度,深度能够增加至低于换填层2底面2m以上,减缓上拱变形的风险,同时渗水盲沟5远离路堑坡脚,降低施工期间临时边坡的失稳风险。锚固桩6设计时能够以换填层2底面至锚固桩6顶面的高度作为悬臂长度,大大减小了锚固桩6的长度,降低支护工程数量。换填层2上凸下凹的设计,增大了换填层2的厚度,增强了基床抵抗上拱变形的能力。防排水层3采用钢筋混凝土,达到随挖随护,快速封闭的目的。

26.本实用新型的主要结构已经在高铁工程施工中得到了实际应用:

27.某无砟轨道高速铁路以路基、桥梁形式穿越泥页岩地层丘陵区,累计线路长度约23km。浅灰色、深灰色、褐灰色的泥页岩为层状构造(图3-4),具有强膨胀性,易风化崩解,全风化及强风化层开挖后裂隙极其发育,岩体强度极低,遇水强度急剧降低。

28.为保证无砟轨道强膨胀岩土路堑的边坡稳定和基床变形符合要求,设计采用路堤式路堑结构形式,如图2所示。基床表层1高出侧沟及平台4,采用级配碎石填筑,厚0.4m;基床厚度范围内全部换填,换填层2采用a、b组填料,厚2.1m;换填层底面设防排水层3,厚0.2m;两侧坡脚设地面排水侧沟及平台4,为钢筋混凝土,截面尺寸不小于0.6m

×

0.6m,壁厚0.2m;渗水盲沟5置于路基面中心,底面低于换填层2底面2m。顺层边坡及高边坡地段坡脚采用锚固桩6加固,锚固桩为圆形钻孔灌注桩,桩径1.2m,桩间距1.5~3m,桩顶较侧沟及平台4高出3~4m,桩长10~12m。

29.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。