1.本发明涉及汽车降噪领域,具体为一种车用层合板吸声结构及其优化设计模型。

背景技术:

2.在汽车降噪领域中,汽车内部的噪声主要为来自于发动机、变速箱等零件工作时振动产生结构噪声(20hz~500hz)和空气噪声(250hz~5khz),在工程上习惯以1khz为分界线将汽车噪声划分为低频噪声(0~1khz)和高频噪声(》1khz),而汽车内饰(通常为多孔材料及其结构)的设计对1khz以上的高频噪声具有良好的吸声效果,由于经典吸声材料固有的弱耗散性,低频噪声则很难被座椅中的多孔材料有效吸收。为了应对车内低频噪声问题,传统方法是在发动机盖处加装一些高级吸音泡沫材料或从车门、车门、翼子板、挡泥板等部位加装隔音材料。这些手段具有一定的降噪的效果,但其效果往往有限,且所需要的材料厚度比较大,不仅严重占用车内空间,而且还很难达不到预期的车用吸声要求。

3.此外,虽然有许多研究者利用迷宫、局域共振等声学原理设计出各种新型声学超材料吸声结构,实现了低频段某个频率的完美吸声,同时通过一定数量的声学单元结构的平行组合来达到拓宽吸声带宽的目标,但是这些吸声结构依旧存在工作频段窄、结构复杂、制造困难、厚度尺寸大等缺点,难以满足车用吸声结构的性能要求。

技术实现要素:

4.为了解决上述现有技术的不足,满足实际工程需要,本发明实施例提出一种车用层合板吸声结构,并针对这种吸声结构设计出了一种基于结构-带宽模型的优化设计方法。

5.第一方面,本发明实施例提出一种车用层合板吸声结构,包括:多孔层、窄缝层、共振层、背板、共振腔和窄缝,多孔层右侧设置有窄缝层,窄缝层右侧设置有共振层,共振层右侧设置有背板;窄缝层上设有窄缝;窄缝层、共振层和背板组成的封闭空间为共振腔。

6.优选的,多孔材料层为三聚氰胺多孔泡沫材料,窄缝层、共振层和背板为聚乳酸材料。

7.第二方面,本发明实施例提出一种车用层合板吸声结构设计优化方法,用于上述实施例所述的车用层合板吸声结构,包括以下步骤:

8.获取车用层合板吸声结构参数;

9.将车用层合板吸声结构参数结合吸声效果指标组成离散样本数据库,通过离散样本数据库分析各结构参数贡献度,并根据各结构参数贡献度调整相应结构参数的权重;

10.通过径向基函数神经网络来逼近吸声模型结构参数与吸声带宽之间的非线性关系,建立结构-带宽模型;

11.为结构-带宽模型赋予初始结构参数,结合约束条件以及优化目标,利用自适应模拟退火算法对结构-带宽模型的结构参数进行优化,寻找出不同结构参数大小之间的最优匹配关系,达到吸声模型的优化设计。

12.优选的,车用层合板吸声结构参数包括多孔层厚度、窄缝板厚度、共振腔厚度、背

板厚度、窄缝宽度、窄缝长度、吸声单元宽度、吸声单元长度以及共振腔壁厚。

13.优选的,吸声效果指标包括吸声带宽、中心频率以及最大吸声系数。

14.优选的,通过帕累托分析结合离散样本数据库分析各结构参数的贡献度。

15.优选的,约束条件为整体厚度、最高吸声系数以及中心频率。

16.优选的,优化目标为有效吸声带宽。

17.优选的,优化目标为有效吸声带宽的均值和标准差的最小值。

18.优选的,对结构-带宽模型进行不确定性分析,不同结构参数的均值和标准差应保持在正态分布范围内。

19.本发明实施例与现有技术相比,具体有益效果如下:

20.目前的汽车降噪普遍存在的问题是:传统的汽车上座椅、吊顶等主要吸声体对低频噪声的吸收效果不理想,其吸声效果在最开始时往往是随着吸音棉厚度的增加而提升,但当吸音棉厚度增加的一定程度时,汽车内部吸声体的吸声效果不再增加或可忽略不计。而目前研究出来的声学超材料吸声结构又存在带宽较窄且频率单一、尺寸较大、结构复杂不易加工等问题,很难实现汽车降噪领域的工程应用。

21.而本发明实施例提出的方案可以解决上述难题,大大减少吸声结构制造成本,提高汽车降噪领域的降噪效果。与现有技术相比,本发明的优点在于:本发明实施例设计的吸声结构厚度薄,满足车用吸声尺寸要求,对汽车内部空间的占用小,低频噪声吸收效果好,可以极大的提高汽车nvh性能。

22.本发明实施例提出的吸声结构整体厚度约为3cm左右,相当于中心频率波长的1/15,用于汽车内可以极大的减少传统吸声结构所占用的空间,并且克服了传统吸声结构的吸声作用频率较高、带宽较窄且频率单一、尺寸较大以及低频吸声性能较差等缺点。再者,本吸声结构是由一层一层吸声单元板组成,结构简单,便于加工,适合于生产的实际需求,降低生产成本。最后,利用结构-带宽模型结合模拟退火算法不仅可以将吸声结构的吸声效果优化到所需的吸声频段或者将结构厚度优化到所需的尺寸,而且该优化设计方法还可为其他类似的吸声结构提供优化思路上的借鉴。

附图说明

23.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

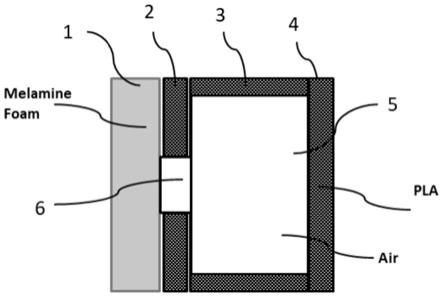

24.图1为本发明实施例的层合板吸声结构示意图;

25.图2为本发明实施例的结构参数示意图:(a)窄缝板侧视图;(b)结构整体剖面图;

26.图3为本发明实施例的结构模型吸声系数图;

27.图4为本发明实施例的结构优化方法流程图;

28.图5为本发明实施例的结构参数pareto图;

29.图6为本发明实施例的优化后吸声系数对比图。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行清楚、完整的描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

31.参照图1-图2,本发明实施例提出一种车用层合板吸声结构,包括多孔层1、窄缝层2、共振层3、背板4、共振腔5和窄缝6,多孔层1右侧设置有窄缝层2,窄缝层2右侧设置有共振层3,共振层3右侧设置有背板4;窄缝层2上设有窄缝6;窄缝层2、共振层3和背板4组成的封闭空间为共振腔5。

32.本发明实施例提出的车用层合板吸声结构共有四层,第一层为多孔材料层1,第二层为窄缝层2,第三层为共振层3,第四层为用于封闭的背板4。

33.优选的,多孔材料层1为三聚氰胺多孔泡沫(melamine foam)材料,材料参数见表1。

34.表1三聚氰胺多孔泡沫(melamine foam)材料参数表

[0035][0036]

优选的,窄缝层2、共振层3和背板4为聚乳酸(pla)材料,材料参数见表2。

[0037]

表2聚乳酸(pla)材料参数表

[0038]

材料杨氏模量(mpa)泊松比密度(kg/m^3)pla30000.351240

[0039]

可以理解的是,由窄缝层2、共振层3和背板4组成的共振腔5中填充物为空气。

[0040]

声波在传播过程中,分别经过多孔材料层1、窄缝层2、共振层3、背板4等结构。多孔层作为一个中间层,可以有效的过渡空气与聚乳酸材料之间的阻抗差,防止由于共振腔5的空气与背板4的聚乳酸固体阻抗差值太大,降低本发明实施例车用层合板吸声结构的吸声效果。

[0041]

本发明实施例的车用层合板吸声结构的吸收系数α由下式给出:

[0042][0043]

式(1)中,z0=ρ0c0为空气阻抗,ρ0、c0分别是空气的密度和声速,zn是吸声结构的表面声阻抗,其形式如下:

[0044][0045]

式(2)中,ω是角频率,是结构的有效声速,ρn、bn分别为吸声结构的有效密度和体积模量。

multiphysics软件对本发明实施例上述吸声结构模型在100~1200hz范围内进行仿真分析,仿真结果如图3所示,该吸声结构的在低频段只有一个吸收峰,中心频率约为830hz,最高吸声峰值约为0.95,满足车内吸声要求的吸声带宽约为280hz,裕值为80hz。整个结构在低频段内具有良好的吸声效果,超过200hz的吸声带宽增加了该结构的工程实用性。

[0062]

参照图4,在本发明的另一实施例中,提出一种车用层合板吸声结构设计优化方法,用于优化上述实施例中所述的车用层合板吸声结构,包括以下步骤:

[0063]

步骤s100,获取车用层合板吸声结构参数。

[0064]

参照图2,本发明实施例的车用层合板吸声结构参数包括多孔层厚度(d1)、窄缝板厚度(d2)、共振腔厚度(d3)、背板厚度(d4)、窄缝宽度(dx)、窄缝长度(dy)、吸声单元宽度(x)、吸声单元长度(y)以及共振腔壁厚(t)。

[0065]

步骤s200,将车用层合板吸声结构参数结合吸声效果指标组成离散样本数据库,通过离散样本数据库分析各结构参数贡献度,并根据各结构参数贡献度调整相应结构参数的权重。

[0066]

具体的,利用多孔层厚度(d1)、窄缝板厚度(d2)、共振腔厚度(d3)、窄缝宽度(dx)、窄缝长度(dy)、吸声单元宽度(x)、吸声单元长度(y)以及模型整体厚度(d)等结构参数结合吸声带宽(bandwidth)、中心频率(center frequency)以及最大吸声系数(maxaco)等三个吸声效果指标构成离散样本数据库。

[0067]

根据各机构参数贡献度调整相应结构参数的权重,例如,背板厚度(d4)对结构吸声效果的影响非常小,几乎可以忽略不计,即背板厚度d4这个尺寸参数对结构的吸声灵敏度几乎为零,即将背板厚度d4权重调为0,在后续分析中不对背板厚度d4展开分析。

[0068]

具体的,通过帕累托(pareto)分析结合离散样本数据库分析各结构参数贡献度,并确定影响吸声结果的主导因素,该吸声结构的pareto图如图5所示。通过帕累托分析,得出各个结构参数对吸声结果的灵敏度(或者说贡献度),是为了在后续的优化过程中,对灵敏度高的结构参数赋予更大的权重,对灵敏度低的结构参数赋予较小的权重,来提高模型的精度。每条线的斜率代表了相应结构参数的主要影响。

[0069]

从图5可以看出,对吸声带宽有主要贡献的三个重要因素如下:多孔层厚度(d1)、窄缝长度(dy)和共振腔厚度(d3),将这三个重要因素作为主导因素。其中,多孔层厚度(d1)对模型吸声带宽的影响最大,其参数贡献度最高,说明结构吸声带宽对其最为敏感。另外,窄缝长度(dy)与吸声单元长度(y)的灵敏度几乎相同。在进行参数优化时,可以对灵敏度高的参数赋予更大的权重,以提高优化结果的准确度。

[0070]

步骤s300,通过径向基函数(rbf)神经网络来逼近吸声模型结构参数与吸声带宽之间的非线性关系,建立结构-带宽模型。

[0071]

具体的,对于车用层合板吸声模型的结构参数,不同的尺寸组合所得到的模型吸声效果不同,通过径向基(rbf,radial basis function)神经网络来逼近吸声模型结构参数与吸声带宽之间的关系。

[0072]

径向基函数神经网络是一种高效的前馈式神经网络,它具有其他前向网络所不具有的最佳逼近性能和全局最优特性等优点,并且结构简单,训练速度快。同时,它也是一种可以广泛应用于模式识别、非线性函数逼近等领域的神经网络模型,非常适用于结构-带宽模型的开发。

[0073]

rbf网络包含一个输入层、一个径向单元的隐藏层和一个输出层。它的特点是训练速度合理,网络紧凑,能很好地逼近宽广的非线性空间。

[0074]

rbf网络的输出等于加权径向函数之和,计算式如下式所示:

[0075][0076]

式中,f(x)为神经网络的输出向量;p为样本数;wi为第i个样本的径向基函数的加权系数;为第i个样本的径向基函数;x为n维输入向量,如式(12)所示;xi为第i个样本的n维输入向量;||x-xi||为x与xi之间距离。

[0077]

x={x1,x2,x3…

xn}

ꢀꢀꢀꢀꢀꢀ

(12)

[0078]

y={y1,y,y3…yn

}

ꢀꢀꢀꢀꢀꢀ

(13)

[0079]

式中的x1,x2,x3…

xn为输入向量,y1,y,y3…yn

为输出向量。

[0080]

本发明实施例将高斯函数作为径向基函数,如下式:

[0081][0082]

上式,r为高斯函数的输入;c为该函数的定值,该定值为预定义。

[0083]

具体的,利用离散样本数据库,通过rbf网络来近似结构参数与吸声带宽之间的非线性关系,建立带宽-结构模型。由于吸声模型的结构参数与吸声效果之间的关系是非线性的,为了更好地提高带宽-结构模型的吸声效果,在isight仿真软件中进行rbf神经网络的训练过程。经过反复多次训练测试,最终确定了结构-带宽模型的组成。该结构-带宽模型在结构参数值确定的情况下,可以直接用于预测吸声模型的有效吸声带宽,并对相应的结构参数进行优化。

[0084]

步骤s400,为结构-带宽模型赋予初始结构参数,结合约束条件以及优化目标,利用自适应模拟退火算法(asa)对结构-带宽模型的结构参数进行优化,寻找出不同结构参数大小之间的最优匹配关系,达到吸声模型的优化设计。

[0085]

具体的,结构-带宽模型的初始结构参数采用系统默认参数,将离散数据库中的结构参数多孔层厚度(d1)、窄缝板厚度(d2)、共振腔厚度(d3)、窄缝宽度(dx)、窄缝长度(dy)、吸声单元宽度(x)、吸声单元长度(y)作为模型的输入(因背板厚度d4对模型的吸声效果灵敏度可以忽略不计,因此不考虑d4),将整体厚度(d)、最高吸声系数(maxaco)以及中心频率(center frequency)作为约束条件,以有效吸声带宽为优化目标,利用自适应模拟退火算法进行优化。

[0086]

具体的,结构-带宽模型可以在结构参数值确定(赋予初始结构参数)的情况下,直接用于预测吸声模型的有效吸声带宽,并对相应的结构参数进行优化。由于吸声结构在制造过程中会有制造误差,需对结构-带宽模型进行不确定性分析,不同结构参数的均值和标准差应保持在正态分布范围内,如表3所示。

[0087]

表3正态分布范围

[0088]

结构参数d1d2d3dxdyxy均值206203113439

标准差8.163.278.161.637.3516.3312.25

[0089]

为了获得有效吸声带宽的最佳表示和鲁棒性,将有效吸声带宽的均值和标准差的最小值作为优化目标,以获得响度的最佳表示和鲁棒性,并赋予不同的加权系数,来解决不能同时获得均值和标准差的最优值的问题。优化目标及其约束表示为:

[0090]

min f=ω1μ

cls

+ω2σ

cls

ꢀꢀ

(15)

[0091][0092]

其中,f为最优目标函数;ω1、ω2分别为均值和标准差的加权系数;μ

cls

为吸声带宽评价的均值;σ

cls

是吸声带宽指标的标准偏差。

[0093]

具体的,自适应模拟退火算法(asa)是一种随机搜索方法,其迭代类似于统计力学和冶金学中的退火过程。自适应模拟退火算法(asa)具有适合非线性系统、运行时间短等优点。

[0094][0095]

式子中,y为目标函数输出(即有效带宽),为目标函数,k为退火时间。下文说明中结构参数[d1(k)、d2(k)、d3(k)、

…

、y(k)]由αk统一表示。

[0096]

退火算法在退火时间k处的约束范围的最优参数αk为:

[0097]

αk∈[a,b],k=1,2

…ꢀꢀ

(18)

[0098]

式子(18)中,a和b分别为下、上限。

[0099]

在每一次的迭代中,都需要进行生成候选解和判断是否接受该解两个步骤。通过旧参数αk与随机变量y计算出候选解α

k+1

,如式(19)所示。

[0100]

α

k+1

=αk+y(b-a),y∈[-1,1]

ꢀꢀ

(19)

[0101]

新解是在概率密度函数定义的分布内产生的,如式(20)所示:

[0102][0103]

tk为第k次迭代的温度,退火温度表规定与初始温度t0有关,如式子(21)所示:

[0104]

tk=t0·

e-ck

ꢀꢀ

(21)

[0105]

其中,c是退火温度计划的指数。新解的接受程度由成本函数、成本温度和均匀随机发生器决定。在下列情况时,新解被接受用于下一次迭代:

[0106][0107]

式中,c(α

k+1

)-c(αk)为成本函数;u为均匀随机发生器;tc为成本温度。

[0108]

在本发明实施例中,优化后得到最终结构-带宽模型与初始结构-带宽模型的吸声效果对比图如图6所示,优化后的结构将初始吸声模型的吸声带宽由270hz提升到约400hz,由原有的最大吸声系数中心频率900hz降到了现在的835.16hz,提高了模型的低频吸声效果,增加了吸声裕值,优化结果与软件仿真结果的相对误差如下表4,优化结果与仿真结果之间的相对误差小于5%,属于工程误差可接受的范围之内。优化后结构吸声效果得到较大

提升的原因在于多孔层厚度、窄缝尺寸以及共振空腔体积三者之间的完美匹配,降低了多孔吸声、窄缝吸声以及亥姆霍兹共振腔吸声之间的相互耦合作用,从而提高了模型整体吸声效果。

[0109]

表4对比误差表

[0110]

参数中心频率最高吸声系数带宽优化结果835.160.78399.82仿真结果8000.79400误差4.21%0.013%0.045%

[0111]

本发明实施例提出一种车用层合板吸声结构,并针对这种吸声结构提出了优化设计方法。基于多孔吸声原理、窄缝吸声原理以及亥姆霍兹共振腔吸声原理设计的层合板吸声结构,具有尺寸小、结构简单、便于批量制造、材料成本低、制造成本低、无污染、吸声效果好等优点,弥补了以往吸声超材料结构的工程实用性较差的缺点。

[0112]

应该理解的是,可以使用上面所示的各种形式的流程,重新排序、增加或删除步骤。例如,本发申请中记载的各步骤可以并行地执行也可以顺序地执行也可以不同的次序执行,只要能够实现本发明公开的技术方案所期望的结果,本文在此不进行限制。

[0113]

上述具体实施方式,并不构成对本发明保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明保护范围之内。