1.本发明涉及一种螺旋型亥姆霍兹共振器,属于噪声控制装置技术领域。

背景技术:

2.管道系统在航天航空、船舶、化工、水利等领域有着非常广泛的应用背景。声波在管道中的噪声传播和噪声控制是非常重要的研究内容。通常情况下是采用亥姆霍兹共振器的声学共振特征消除噪声。通过设置传统的亥姆霍兹共振腔结构参数,当声波传播至管道与共振器颈管交界面时,由于交界面声阻抗的变化,声波进入共振器的腔体内,会引起共振器的振动产生共振,此时能有效的将声波的能量消耗在共振频率附近。

3.通常亥姆霍兹共振器通过改变颈管以及腔体尺寸来控制共振频率以及传递损耗的大小。而亥姆霍兹共振器具有小尺寸共振频率高,传递损耗强;大尺寸共振频率低,传递损耗弱的问题。在精密领域中管道系统布置紧凑,尺寸控制严格,噪声具有低频传播能力强的特征,小尺寸不能实现低频消声,大尺寸不能有效抑制噪声的传播。

技术实现要素:

4.本发明为了解决上述背景技术中提到的现有技术的亥姆霍兹共振器低频范围消除噪声能力不足的技术问题,提出一种螺旋型亥姆霍兹共振器,通过改变腔体内部的方法,获得在不改变整体尺寸的前提下,保证共振频率不发生改变,并且传递损耗强的亥姆霍兹共振器。

5.本发明提出一种螺旋型亥姆霍兹共振器,包括亥姆霍兹共振器颈管b、亥姆霍兹共振器腔结构c以及放置在腔体内部的螺旋叶片,所述螺旋叶片与腔体一体成型,所述亥姆霍兹共振器腔结构c与亥姆霍兹共振器颈管b连接,所述亥姆霍兹共振器颈管b与主管道a垂直连接。

6.优选地,所述亥姆霍兹共振器颈管b和亥姆霍兹共振器腔结构c均为圆柱形,所述亥姆霍兹共振器腔结构c的直径大于亥姆霍兹共振器颈管b的直径。

7.优选地,所述螺旋叶片的外径与亥姆霍兹共振器腔结构c内径相同,螺旋叶片的内径大于亥姆霍兹共振器颈管b的内径。

8.优选地,所述螺旋叶片纵向高度与亥姆霍兹共振器腔结构c高度相同。

9.优选地,所述亥姆霍兹共振器腔结构c仅在与亥姆霍兹共振器颈管b连接处是开口,所述亥姆霍兹共振器腔结构c的声波入射端与亥姆霍兹共振器颈管b连通。

10.优选地,所述螺旋叶片设置两圈。

11.优选地,两圈螺旋叶片的螺距均为25mm。

12.优选地,所述螺旋叶片的第一匝螺旋的螺距为35mm,第二匝螺旋的螺距为15mm。

13.优选地,所述管道a、亥姆霍兹共振器颈管b和亥姆霍兹共振器腔结构c均采用硬边界材料制备而成。

14.优选地,所述管道a、亥姆霍兹共振器颈管b和亥姆霍兹共振器腔结构c均采用结构

钢、树脂、木材或复合材料制备而成。

15.本发明所述的螺旋型亥姆霍兹共振器的有益效果为:

16.(1)由于本发明使用了螺旋型结构,在采用同等大小的螺旋型共振腔取代传统亥姆霍兹共振腔,当声波经过颈管进入腔体时,由于加入了螺旋结构,螺旋结构会增加声波在空腔中的传播距离,即声波在传输过程受到的阻碍增加,从而会增加腔体内部的阻抗,提高了在相同共振频率下的传递损耗,使其消声能力得到了加强,即在不改变体积的情况下可以达到大体积或者多个传统亥姆霍兹共振器工作时的消声能力。

17.(2)本发明所述的螺旋型亥姆霍兹共振器能够在不改变共振腔体积的情况下,增加其传递损耗,通过透射系数表明可以拓宽共振器的有效工作频带,提高整体结构的声学性能。

18.(3)本发明采用的螺旋型结构材料,选择广泛,制作简单,成本低廉,便于装配,具有广泛的应用前景。

附图说明

19.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

20.在附图中:

21.图1是传统亥姆霍兹共振器的结构示意图;

22.图2是图1所述的传统亥姆霍兹共振器的传递损耗、透射率随声波频率的变化示意图;

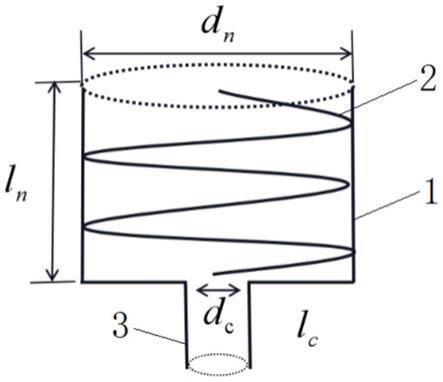

23.图3是本发明所述的螺旋型亥姆霍兹共振器结构图

24.图4是图3所述的螺旋型亥姆霍兹共振器与传统亥姆霍兹共振器传递损耗随声波频率的变化示意图;

25.图5是调整螺旋螺距示意图;

26.图6是图5所述的螺旋型亥姆霍兹共振器的传递损耗随声波频率的变化示意图;

27.其中,1

‑

亥姆霍兹共振器腔结构c,2

‑

螺旋叶片,3

‑

亥姆霍兹共振器颈管b。

具体实施方式

28.以下结合附图对本发明的具体实施方式作进一步详细的说明:

29.具体实施方式一:参见图1

‑

6说明本实施方式。本实施方式所述的螺旋型亥姆霍兹共振器,包括亥姆霍兹共振器颈管b3、亥姆霍兹共振器腔结构c1以及放置在腔体内部的螺旋叶片2,所述螺旋叶片2与腔体一体打印成型,所述亥姆霍兹共振器腔结构c1与亥姆霍兹共振器颈管b3连接,所述亥姆霍兹共振器颈管b3与主管道a垂直连接。

30.所述亥姆霍兹共振器颈管b3和亥姆霍兹共振器腔结构c1均为圆柱形,所述亥姆霍兹共振器腔结构c1的直径大于亥姆霍兹共振器颈管b3的直径。

31.所述螺旋叶片2的外径与亥姆霍兹共振器腔结构c1内径相同,螺旋叶片2的内径大于亥姆霍兹共振器颈管b3的内径。

32.所述螺旋叶片2纵向高度与亥姆霍兹共振器腔结构c1高度相同。所述螺旋叶片2设置有两圈。

33.所述亥姆霍兹共振器腔结构c1仅在与亥姆霍兹共振器颈管b3连接处是开口,所述亥姆霍兹共振器腔结构c1的声波入射端与亥姆霍兹共振器颈管b3连通。

34.图1给出了传统的亥姆霍兹共振器平面示意图,包括主管道a、亥姆霍兹共振器颈管b以及亥姆霍兹共振器腔结构c。主管道a与亥姆霍兹共振器颈管b连通,亥姆霍兹共振器颈管b与亥姆霍兹共振器腔结构c连通。其中,亥姆霍兹共振器腔结构c为圆柱形空腔。根据集中参数理论,亥姆霍兹共振器的共振频率为:

[0035][0036]

式中:c0为空气中的声速;s

c

为颈管的横街面积;l

c

为连接管的长度;v

n

为腔体的体积。该亥姆霍兹共振器的结构尺寸有主管道a的长度与直径、亥姆霍兹共振器颈管b的长度与直径、亥姆霍兹共振器腔结构c的长度与直径。主管道a的长度为200mm,直径为30mm,亥姆霍兹共振器颈管b长为12mm、直径为12mm,亥姆霍兹共振器腔结构c长50mm、直径为40mm。将其作为一个整体单元,放置在管道的轴向方向上,利用仿真模拟软件comsol multiphysics,得到图2中的亥姆霍兹共振器传递损失以及透射率随声波频率的变化曲线。如图2所示,红色曲线表示透射率随声波频率的变化曲线,透射率越小就说明了噪声的损耗越多,噪声被消除的的效果越好。黑色曲线表示传递损失随声波频率的变化曲线,可以观察到整体结构在200hz~400hz的频率范围内,亥姆霍兹共振器均可以有效的消除噪声,在300hz噪声的损耗可以达到最大值接近35db。根据我国2013年实施的《工业企业噪声控制设计规范》(gbt 50087

‑

2013)中对全天噪声排放规定了限制,最高均不得超过70db。在噪声控制领域35db的传输损耗依旧不能满足对噪声有效的控制。

[0037]

图1所示为传统亥姆霍兹共振器,本发明在对传统亥姆霍兹共振器研究过程中,发现传统亥姆霍兹共振器在管道中工作时,出现传递损耗过低这一问题。为了解决这一问题,如图3所示本发明提出了一种螺旋型亥姆霍兹共振器,用于消除管道中的噪声。图3采用图1中与主管道a连接的方式,其中主管道a、亥姆霍兹共振器颈管b3和亥姆霍兹共振器腔结构c1的尺寸不变。通过改变腔体内部的方法,获得在不改变整体尺寸的前提下,保证共振频率不发生改变,并且传递损耗强的亥姆霍兹共振器。

[0038]

参阅图3,本发明是在传统亥姆霍兹共振器腔结构c1内放置一个外径30mm,内径7mm,两圈螺距均为25mm的螺旋叶片2。螺旋叶片2放置在亥姆霍兹共振器腔结构c1内部可以增加声波在腔体内部传播的距离,增大传递过程中的阻碍,从而增加亥姆霍兹共振器腔结构c1内部的阻抗。

[0039]

如图4所示,对比传统亥姆霍兹共振器,由于腔体内部的阻抗增大,对应频率的声波传递至腔体内部时会增大声波的传递损耗,在300hz处声波的传递损耗由34db增加到了39db,可以实现消除在200hz~400hz频率范围内进入管道的声波的效果,证明在腔体内部放置螺旋结构可以有效提高共振器的工作性能。

[0040]

参阅图5,对螺旋叶片2螺距进行了优化,将第一匝螺旋的螺距增大,螺距为35mm,第二匝螺旋的螺距为15mm。同样采用图1中与主管道a连接的方式,对此结构的传递损耗进行了仿真计算。根据计算结果,如图6所示,发现改变螺距后螺旋型共振器的共振频率没有发生偏移,可以实现消除在200hz~400hz频率范围内进入管道的声波的效果,在300hz处的传递损耗峰值高达66db,大大提高了平均传递损耗。

[0041]

所述亥姆霍兹共振器颈管b3、亥姆霍兹共振器腔结构c1、主管道a以及螺旋叶片2使用硬边界材料制备。所述硬边界材料是指刚性边界材料,入射声波在所述刚性壁上的法向声压为零。而且本发明实施例中的硬边界材料即刚性边界材料采用abs塑料,来源广泛,制作简单,成本低廉,便于装配。

[0042]

综上所述,本发明所述的螺旋型亥姆霍兹共振器由亥姆霍兹共振器颈管b3、亥姆霍兹共振器腔结构c1以及内部螺旋叶片2组成,根据亥姆霍兹共振器原理,确定螺旋型亥姆共振器的几何参数。利用有限元法,仿真计算了螺旋型亥姆霍兹共振器的传递损耗,通过调整螺距的大小确定消除噪声能力最优的结构。

[0043]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明。所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,还可以是上述各个实施方式记载的特征的合理组合,凡在本发明精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。