1.本发明涉及工业自动化生产线大型机械设备故障诊断领域,具体是一种基于音频的皮带运输机托辊智能故障诊断方法。

背景技术:

2.托辊是选煤厂皮带运输机中使用最多、故障最多、维修最多的部件。托辊在工作中容易发生偏心、卡死、断裂等故障,使皮带跑偏,严重影响工厂设备的正常使用。

3.传统的托辊故障诊断为人工巡检法,需要安排工人定期对托辊进行检查。人工巡检法耗时耗力,并且不能及时发现故障。近年来,故障诊断方法飞速进步,从传统的人工诊断不断向智能化诊断发展。基于数据的故障诊断方法基本过程主要包括信号处理、特征提取、故障分类。常用的信号处理方法有经验模态分解(empirical mode decomposition,emd),傅里叶变换,小波包变换等。故障分类是利用预处理后的数据对故障进行分类,常用的分类方法有支持向量机,聚类,神经网络等。

4.郝洪涛等通过对托辊音频数据进行时域分析提取均方根、正峰值、反峰值等,以及fft(fast fourier transform)峰值检测来诊断托辊故障,但是fft不适用于分析非平稳信号、不能进行良好的时频分析,而托辊工作现场环境复杂,有大量非平稳信号。

5.li wei等利用小波包和支持向量机(support vector machine,svm)诊断托辊卡死故障。小波包变换有良好的时频分辨率,可以有效的分析托辊的信号;但是svm难以处理大规模样本数据,并且难以进行多分类。

6.因此,现有的托辊故障诊断方法无法同时诊断多种故障,并且实时性较差。

技术实现要素:

7.本发明旨在提供一种基于音频的皮带运输机托辊智能故障诊断方法,以解决现有技术中存在的无法检测多种托辊故障、实时性低等问题。

8.为了实现上述目的,本发明的构思是:

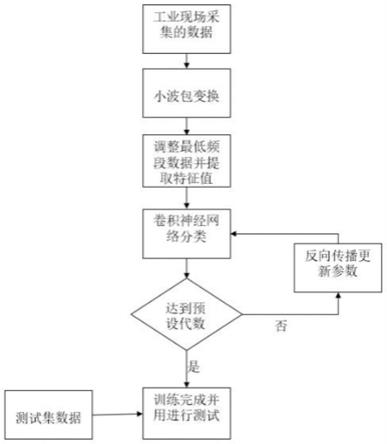

9.本发明提出一种基于音频的皮带运输机托辊智能故障诊断方法。首先通过在托辊旁边安装音频传感器采集托辊的音频信号,将音频信号通过光纤发送到服务器;其次在处理机上对发送过来的托辊音频信号进行预处理,即通过小波包对托辊音频数据进行分解,利用8层的二阶daubechies小波作为小波基函数,将托辊音频数据分解为256个频段。由于托辊故障信息主要表现在高频数据中,但是托辊数据中低频数据占比太大。因此降低低频数据的能量占比,然后对每一个频段都提取均值作为该频段的数据特征;最后使用卷积神经网络对特征提取后的数据进行分类。由于卷积神经网络需要二维数据输入,因此首先将一维的256个数据变为二维的16*16的数据。本方法所用的卷积神经网络为5层,包含两个卷积层、两个池化层、一个输出层,输出层有3个节点,代表将托辊音频数据分为三类,即正常、异常、故障。诊断算法将故障诊断完成后,显示到上位机界面上,供使用者查看。

10.在硬件方面,本文使用arduino开发板控制lm386声音传感器来采集声音信息,

lm386是一种常用的音频传感器,可以采集50

‑

20000hz的音频数据;然后使用arduino ethernet w5100将数据传递到交换机,arduino ethernet w5100是一款基于atmega328的网络模块,其功能是可以将arduino开发板连接到互联网,通过网络读取arduino的数字和模拟端口数据;交换机收到多个传感器的数据后,通过光纤将数据发送到路由器,然后再转发到服务器进行数据处理。光纤是网络传输中的常用通信介质,以广播为信息载体,将需要传送的信息转换为光信号发送出去,本方法选用的光纤为gjyxch

‑

2sc

‑

100s单模单芯光纤,该种光纤具有传输距离长、柔韧性好、通信容量大、信号串扰小、保密性能好的优点。

11.本方法一共使用10个音频传感器,并将其分为2组与2个交换机相连,每组5个音频采集部分通过rj

‑

45串口用网线依次连接到交换机的5个端口,然后集中通过交换机的一个端口通过网线连接到光纤收发器;最后两组光纤收发器再通过一台路由器将10个音频传感器采集部分采集到的信号一并传输到上位机进行处理。

12.根据上述构思,本发明的技术方案是:

13.一种基于音频的皮带运输机托辊智能故障诊断方法,包括以下步骤:

14.步骤1:将lm386以及arduino ethernet w1500安装到arduino上面,然后将每个装好外设的arduino都安装在托辊旁边;

15.步骤2:将arduino通过光纤连接到交换机,使得多个传感器共同连接到一个交换机上,然后再将信号传输出去;

16.步骤3:将托辊音频数据通过交换机与路由器传输到终端服务器,同时将托辊的音频数据保存到数据库中;

17.步骤4:托辊音频数据预处理:利用小波包算法对托辊音频数据进行预处理,将音频数据划分为多个频段;

18.步骤5:托辊音频数据的特征提取:首先调整最低频段的数据,然后对托辊小波包变换后的每个频段都提取均值作为数据特征;

19.步骤6:托辊状态判断:每组托辊数据提取256个特征值,将256个特征值输入到一个5层的卷积神经网络中进行判断,通过卷积神经网络的输出判断托辊所处的状态;

20.步骤7:将托辊的实时状态输出到上位机界面中。

21.所述步骤1包括以下步骤:

22.步骤1.1:首先编写的lm386控制程序以及数据采集程序,然后烧录到arduino中,并将lm386连接到合适的端口;

23.步骤1.2:将arduino板子连接电源,并将lm386安装到托辊旁边,以便清晰实时的采集到托辊声音数据;

24.步骤1.3:在arduino上安装arduino ethernet w5100网络扩展模块,并连接光纤,以便将托辊声音数据转换为网络信号传输出去;

25.步骤1.4:将arduino板子以及外设封装到一个盒子中,然后将整体安装到皮带机上,实时的采集到托辊运行的声音数据,并且通过光纤将数据传递出去。

26.所述步骤2包括以下步骤:

27.步骤2.1:将各个交换机的输出通过光纤传递到路由器中;

28.步骤2.2:将路由器连接到终端服务器上,通过终端服务器接收到所有托辊的数据,并进行故障诊断。

29.所述步骤3包括以下步骤:

30.步骤3.1:将各个交换机通过光纤连接到终端服务器上,使得所有的托辊音频数据都传输到终端服务器上进行故障诊断;

31.步骤3.2:终端服务器将托辊音频数据保存到数据库中以备后续使用;

32.步骤3.3:每隔5分钟通过托辊音频数据对托辊状态进行诊断。

33.所述步骤4包括以下步骤:

34.步骤4.1:首先在终端服务器上获得托辊的声音数据,采集的声音数据的频率为44100hz,每隔5分钟对数据进行一次诊断;通过对不同种类数据的观察,当托辊故障时,声音的高频信号会增加,声音信号的幅值也会增加,因此信号的高频部分包含了很多故障信息;

35.步骤4.2:对每组托辊音频数据都使用小波包变换进行预处理;采用8层的小波包变换,每组托辊音频数据得到256个频段;小波包变换所有的小波基函数为daubechies小波中的db2小波,即使用二阶消失矩。

36.所述步骤5包括以下步骤:

37.步骤5.1:经过8层的小波包变换后,每组音频数据会得到256个频段数据,对每个频段都提取数据的特征值;

38.步骤5.2:将小波包变换后的最低频段的数据调整为与次低频段的数据相同,调整之后的小波包频谱中低频部分的占比明显降低,减弱了其对信号分析的影响,有利于对高频部分进行更加精确的分析;

39.步骤5.3:当托辊故障发生时,数据的波动变快,波动幅度变大,因此其均值会发生改变;托辊发生故障时的音频数据均值与托辊正常时有所不同;提取小波包变换后每个频段的均值作为每个频段的数据特征。

40.所述步骤6包括以下步骤:

41.步骤6.1:每组托辊音频数据经过小波包变换后会得到256个频段,对每个频段提取特征值,得到256个数据;把输入数据变为二维,即16*16;

42.步骤6.2:将16*16的数据输入到卷积神经网络中,本卷积神经网络结构是基于lenet

‑

5改进的,是一个5层的卷积神经网络,第一层为3*3的卷积层、第二层为2*2的池化层、第三层为4*4的卷积层、第五层为一个全连接层,输出一组1*3的0/1数据;

43.步骤6.3:根据卷积神经网络的输出,判断出此时托辊的状态,其中001代表正常状态、010代表异常状态、100代表故障状态。

44.所述步骤7包括以下步骤:

45.步骤7.1:卷积神经网络诊断出托辊故障后,将每个托辊的状态信息传递到上位机软件中;

46.步骤7.2:上位机界面包含托辊故障诊断的各种信息与数据,同时实时显示出每个托辊的状态信息,以及当天和当月的故障信息;

47.步骤7.3:当有托辊发生故障时,上位机软件会发出报警信息,提示使用者有托辊发生故障,并在界面上显示故障托辊的位置信息和状态。

48.与现有技术相比,本发明具有如下的优点:

49.1.与传统的人工检测相比,大大提高了托辊故障诊断效率,同时使用卷积神经网

络算法可以将托辊故障分为多种类型。本系统通过分析小波包分解后各个频段能量谱,创造性的调整了最低频段数据,降低了包含故障信息较少的低频部分对分类效果的影响,提高了托辊故障分类的准确率。

附图说明

50.图1为本发明的总体流程图。

51.图2为本发明所用的声音采集装置图。

52.图3为本发明的硬件结构图。

53.图4为本发明中托辊音频数据小波包变换后的能量谱。

54.图5为本发明中所用卷积神经网络结构图。

具体实施方式

55.以下结合附图对本发明的具体实施例作进一步详细说明。

56.本发明提出一种基于音频的皮带运输机托辊智能故障诊断方法,如图1所示,包括以下步骤:

57.步骤1:将lm386以及arduino ethernet w1500安装到arduino上面,然后将每个装好外设的arduino都安装在托辊旁边;

58.步骤2:将arduino通过光纤连接到交换机,使得多个传感器共同连接到一个交换机上,然后再将信号传输出去;

59.步骤3:将托辊音频数据通过交换机与路由器传输到终端服务器,同时将托辊的音频数据保存到数据库中;

60.步骤4:托辊音频数据预处理:利用小波包算法对托辊音频数据进行预处理,将音频数据划分为多个频段;

61.步骤5:托辊音频数据的特征提取:首先调整最低频段的数据,然后对托辊小波包变换后的每个频段都提取均值作为数据特征;

62.步骤6:托辊状态判断:每组托辊数据提取256个特征值,将256个特征值输入到一个5层的卷积神经网络中进行判断,通过卷积神经网络的输出判断托辊所处的状态;

63.步骤7:将托辊的实时状态输出到上位机界面中。

64.在上述方案的基础上,步骤1的具体步骤为:

65.步骤1.1:首先编写的lm386控制程序以及数据采集程序,然后烧录到arduino中,并将lm386连接到合适的端口;

66.步骤1.2:将arduino板子连接电源,并将lm386安装到托辊旁边,以便清晰实时的采集到托辊声音数据;

67.步骤1.3:在arduino上安装arduino ethernet w5100网络扩展模块,并连接光纤,以便将托辊声音数据转换为网络信号传输出去;

68.步骤1.4:将arduino板子以及外设封装到一个盒子中,然后将整体安装到皮带机上面,并将光纤拉出来,由于托辊工作的现场干扰较多,无线通信容易受到干扰,因此本发明使用光纤进行有线通信,保证通信的稳定性以及安全性;如图2所示,声音传感器组件安装在托辊附近,可以实时的采集到托辊运行的声音数据,并且通过光纤将数据传递出去。

69.在上述方案的基础上,步骤2的具体步骤为:

70.步骤2.1:将各个交换机的输出通过光纤传递到路由器中;

71.步骤2.2:将路由器连接到终端服务器中,则可以通过一台终端服务器接收到所有托辊的数据,并进行故障诊断。本发明的完整硬件结构图如图3所示。

72.在上述方案的基础上,步骤3的具体步骤为:

73.步骤3.1:将各个交换机通过光纤连接到终端服务器上,使得所有的托辊音频数据都可以传输到终端服务器上进行故障诊断;

74.步骤3.2:在终端服务器上将传来的托辊音频数据保存到数据库中以备后续使用,所使用的数据库为mysql数据库;

75.步骤3.3:每隔5min,便通过托辊音频数据对托辊状态进行诊断。

76.在上述方案的基础上,步骤4的具体步骤为:

77.步骤4.1:首先在终端服务器上获得托辊的声音数据,采集的声音数据的频率为44100hz,每隔5min对数据进行一次诊断;通过对不同种类数据的观察可以发现,托辊故障时,声音的高频信号会增加,声音信号的幅值也会增加,因此信号的高频部分包含了很多故障信息。

78.步骤4.2:对每组托辊音频数据都使用小波包变换进行预处理。小波包变换可以分解小波变换没有细分的高频部分,可以提取出信号的高频部分的信息。小波包变换还能根据所分析的数据特征选择与信号频谱相适应的频带。第一层小波包变换后可以得到两个频段,低频和高频部分,第二层分解时,将第一层得到的两个频段数据都进行类似的分解,依次分解下去。本方法中采用8层的小波包变换,每组托辊音频数据可以得到256个频段。小波包变换所有的小波基函数为daubechies小波中的db2小波,即使用二阶消失矩。

79.在上述方案的基础上,步骤5的具体步骤为:

80.步骤5.1:经过8层的小波包变换后,每组音频数据会得到256个频段数据,如果直接利用这些频段数据进行分类,数据量太大,并且数据特征不够明显,因此要对每个频段都提取数据的特征值。

81.步骤5.2:从图4所示的小波包变换能量谱可以看出,低频数据的能量占比过大。但是托辊的故障信息大都包含在高频分量中,因此将小波包变换后的最低频段的数据调整为与次低频段的数据相同。调整之后的小波包频谱中低频部分的占比明显降低,减弱了其对信号分析的影响,有利于对高频部分进行更加精确的分析。

82.步骤5.3:当托辊故障发生时,数据的波动变快,波动幅度变大,因此其均值会发生改变。均值可以表示数据的集中趋势,反应小波包分解后的各个频段数据的平均值大小。托辊发生故障时的音频数据均值与托辊正常时有所不同。因此本方法提取小波包变换后每个频段的均值作为每个频段的数据特征。

83.在上述方案的基础上,步骤6的具体步骤为:

84.步骤6.1:每组托辊音频数据经过小波包变换后会得到256个频段,对每个频段提取特征值,得到256个数据。但是此时的数据时一维的,而本方法所用的卷积神经网络需要二维数据输入,因此需要首先把输入数据变为二维,即16*16;

85.步骤6.2:将16*16的数据输入到卷积神经网络中,本方法所用的卷积神经网络结构是基于lenet

‑

5改进的,如图5所示,本方法所用的是一个5层的卷积神经网络,第一层为

3*3的卷积层、第二层为2*2的池化层、第三层为4*4的卷积层、第五层为一个全连接层,可以输出一组1*3的0/1数据;

86.步骤6.3:根据卷积神经网络的输出可以判断出此时托辊的状态,其中001代表正常状态、010代表异常状态、100代表故障状态。

87.在上述方案的基础上,步骤7的具体步骤为:

88.步骤7.1:卷积神经网络诊断出托辊故障后,需要显示到上位机界面上以供使用者查看,则首先将每个托辊的状态信息传递到上位机软件中。

89.步骤7.2:上位机界面包含了托辊故障诊断的各种信息与数据,其中包含皮带机以及托辊模型,传感器的位置信息等;同时可以实时显示出每个托辊的状态信息,以及当天和当月的故障信息。

90.步骤7.3:当有托辊发生故障时,上位机软件会发出报警信息,提示使用者有托辊发生了故障,并在界面上显示故障托辊的位置信息和状态。

91.上述步骤1至步骤7完成了对筛板脱落故障的诊断,同时确定了故障点的位置。

92.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。