1.本实用新型涉及木工钻头领域,具体涉及一种复合型木工钻头。

背景技术:

2.木工钻头一般包括钻身,位于钻身后端的钻柄,以及设置于钻身上的螺旋槽组成,但是现有的木工钻头的主切削刃一般是直接通过螺旋槽与钻身前端的后刀面交接而成,因此主切削刃在进给方向的投影面上往往呈弧形,其前刀面的前角往往等于螺旋槽的螺旋角,故其前角为正,虽然较为锋利,但是一旦遇到木材中的硬块或者金属钉时,主切削刃极容易损坏,不利于在暗藏金属钉的木材上进行打孔。

技术实现要素:

3.基于上述问题,本实用新型目的在于提供一种结构强度高,耐磨性好,使用寿命长,钻孔时遇到金属钉时可以有效保护主切削刃的同时将金属钉切断的复合型木工钻头。

4.针对以上问题,提供了如下技术方案:一种复合型木工钻头,包括钻身及位于钻身后端的钻柄,所述钻身上设有两条彼此沿钻身周向方向间隔180度设置的螺旋槽,所述螺旋槽为右旋,所述钻身前端中心设有自攻头,所述螺旋槽面向旋转方向一面的槽壁与钻身前端交界处设有主切削刃,所述主切削刃通过前刀面及后刀面对接而成,所述前刀面与后刀面对接而成的主切削刃为一直线,所述前刀面与钻身轴线平行,所述主切削刃以钻身轴线为中心旋转形成一圆形平面并使该圆形平面与钻身轴线垂直,所述主切削刃朝向钻身外圆柱壁的一端设有连接副切削刃与主切削刃的加强刃,所述加强刃刃线与钻身轴线平行。

5.上述结构中,取消现有钻头直接以螺旋槽作为前刀面的结构,在螺旋槽上另设前刀面,并将前刀面设置成与钻身轴线平行,等于将前角设置成0度,以此增强主切削刃的强度,并保证锋利度,直线结构的主切削刃可减少主切削刃的切削阻力;主切削刃以钻身轴线为中心旋转形成一圆形平面并使该圆形平面与钻身轴线垂直可保证孔底的平整度;加强刃可代替现有钻头的副切削刃,以增强主切削刃与加强刃对接处形成的刀尖强度。

6.本实用新型进一步设置为,所述后刀面与前刀面之间的夹角为60度-85度之间。

7.上述结构中,后刀面与前刀面之间的夹角(专业术语称之为楔角β)为60度-85度之间,即等于后刀面的后角为5度-30度,因此可有效保证主切削刃的强度及刚性。

8.本实用新型进一步设置为,所述螺旋槽螺距与钻身直径比为3:0.5-1.5之间。

9.上述结构中,螺旋槽螺距与钻身直径比优选为3:1。

10.本实用新型进一步设置为,所述自攻头上设有自攻螺纹。

11.上述结构中,自攻螺纹在钻头转动时可提供轴向进给力,同时可起到定心稳定钻给姿态的作用。

12.本实用新型进一步设置为,所述钻柄远离钻身的后半段设有六边形夹持部。

13.上述结构中,六边形夹持部便于钻夹头夹持。

14.本实用新型的有益效果:取消现有钻头直接以螺旋槽作为前刀面的结构,在螺旋

槽上另设前刀面,并将前刀面设置成与钻身轴线平行,等于将前角设置成0度,以此增强主切削刃的强度,并保证锋利度,直线结构的主切削刃可减少主切削刃的切削阻力;主切削刃以钻身轴线为中心旋转形成一圆形平面并使该圆形平面与钻身轴线垂直可保证孔底的平整度;加强刃可代替现有钻头的副切削刃,以增强主切削刃与加强刃对接处形成的刀尖强度。

附图说明

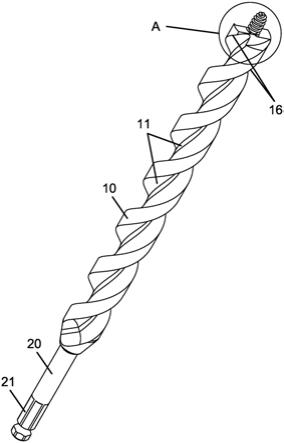

15.图1为本实用新型的主切削刃为两条呈180度设置时的整体结构示意图。

16.图2为本实用新型图1的主切削刃正投影结构示意图。

17.图3为本实用新型的图1的a部放大结构示意图。

18.图4为本实用新型的主切削刃为一条时的整体结构示意图。

19.图5为本实用新型图4的主切削刃正投影结构示意图。

20.图6为本实用新型的图4的b部放大结构示意图。

21.图7为本实用新型的图6的夹角及后角结构示意图。

22.图中标号含义:10-钻身;11-螺旋槽;12-自攻头;121-自攻螺纹;13-主切削刃;14-前刀面;15、15

’‑

后刀面;16-副切削刃;17-加强刃;18、18

’‑

刀尖;19-回转刃;20-钻柄;21-六边形夹持部;a1-夹角;a2-后角。

具体实施方式

23.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

24.参考图1至图7,如图1至图7所示的一种复合型木工钻头,包括钻身10及位于钻身10后端的钻柄20,所述钻身10上设有两条彼此沿钻身10周向方向间隔180度设置的螺旋槽11,所述螺旋槽11为右旋,所述钻身10前端中心设有自攻头12,所述螺旋槽11面向旋转方向一面的槽壁与钻身10前端交界处设有主切削刃13,所述主切削刃13通过前刀面14及后刀面15对接而成,所述前刀面14与后刀面15对接而成的主切削刃13为一直线,所述前刀面14与钻身10轴线平行,所述主切削刃13以钻身10轴线为中心旋转形成一圆形平面并使该圆形平面与钻身10轴线垂直,所述主切削刃13朝向钻身10外圆柱壁的一端设有连接副切削刃16与主切削刃13的加强刃17,所述加强刃17刃线与钻身10轴线平行。

25.上述结构中,取消现有钻头直接以螺旋槽11作为前刀面的结构,在螺旋槽11上另设前刀面14,并将前刀面14设置成与钻身10轴线平行,等于将前角设置成0度,以此增强主切削刃13的强度,并保证锋利度,直线结构的主切削刃13可减少主切削刃13的切削阻力;主切削刃13以钻身10轴线为中心旋转形成一圆形平面并使该圆形平面与钻身10轴线垂直可保证孔底的平整度;加强刃17可代替现有钻头的副切削刃16,以增强主切削刃13与加强刃17对接处形成的刀尖18强度。

26.本实施例中,所述后刀面15与前刀面14之间的夹角a为60度-85度之间。

27.上述结构中,后刀面与前刀面之间的夹角a1(专业术语称之为楔角β)为60度-85度之间,即等于后刀面15的后角a2为5度-30度,因此可有效保证主切削刃13的强度及刚性。

28.本实施例中,所述螺旋槽11螺距与钻身10直径比为3:0.5-1.5之间。

29.上述结构中,螺旋槽11螺距与钻身10直径比优选为3:1。

30.本实施例中,其中一后刀面15’往钻柄20一侧偏移并在后刀面15与钻身10外圆柱壁交界处形成回转刃19,所述回转刃19与加强刃17交界处的刀尖18’位置与另一主切削刃13与加强刃17交界处形成的刀尖18处于同一回转平面内。

31.上述结构中,回转刃19用于在钻削时切割修整孔壁,在主切削刃13切削前先切割分离出孔壁以内的木材,便于主切削刃13的切削及排屑,可起到修整孔壁的作用,

32.本实施例中,所述回转刃19远离加强刃17的一端往钻柄20一侧倾斜。

33.上述结构中,可减小回转刃19的切割阻力,使切割更为顺畅。

34.本实施例中,所述自攻头12上设有自攻螺纹121。

35.上述结构中,自攻螺纹121在钻头转动时可提供轴向进给力,同时可起到定心稳定钻给姿态的作用。

36.本实施例中,所述钻柄20远离钻身10的后半段设有六边形夹持部21。

37.上述结构中,六边形夹持部21便于钻夹头夹持。

38.本实用新型的有益效果:取消现有钻头直接以螺旋槽11作为前刀面的结构,在螺旋槽11上另设前刀面14,并将前刀面14设置成与钻身10轴线平行,等于将前角设置成0度,以此增强主切削刃13的强度,并保证锋利度,直线结构的主切削刃13可减少主切削刃13的切削阻力;主切削刃13以钻身10轴线为中心旋转形成一圆形平面并使该圆形平面与钻身10轴线垂直可保证孔底的平整度;加强刃17可代替现有钻头的副切削刃16,以增强主切削刃13与加强刃17对接处形成的刀尖18强度。

39.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本实用新型的保护范围。