1.本实用新型涉及木工加工刀具技术领域,具体涉及一种可调节镶嵌槽加工刀具。

背景技术:

2.木工加工刀具是一种以切削方法将木材加工成需要的形状和尺寸的刀具,机用的木工刀具分为锯、刀片、铣刀、钻头和榫孔加工刀具等。其中铣刀是具有一个或多个刀齿的回转刀具,通过工件与铣刀的相对运动,各刀齿依次间歇地切去工件的余量。铣刀广泛用于细木工生产中加工平面、成形面、榫孔、榫头、槽孔和雕刻等工作。

3.木质家具的表面常通过镶嵌金属条以达到装饰效果,为达到镶嵌的牢固性与美观性,需在木板表面预先开设与待镶嵌金属条适配的镶嵌槽,镶嵌金属条一般由圆孔、金属条和连接件构成。现有的镶嵌槽加工刀具为一体结构,无法根据连接件的高度进行调节,使用不够灵活与方便,加工刀体也无法更换,造成一定程度的浪费。

技术实现要素:

4.为解决现有镶嵌槽加工刀具存在的上述问题,本实用新型提供了一种可调节镶嵌槽加工刀具,圆孔加工刀体和平槽加工刀体的相对位置可调节,以适应不同高度连接件的镶嵌槽的使用需要,且圆孔加工刀体和平槽加工刀体可单独更换,使用更为灵活与方便,适用性更强。

5.本实用新型解决其技术问题所采用的技术方案是:一种可调节镶嵌槽加工刀具,包括刀柄、圆孔加工刀体和平槽加工刀体,所述刀柄与所述圆孔加工刀体一体成型并活动套设于所述平槽加工刀体内;

6.所述圆孔加工刀体包括圆孔切削部和连接部,所述圆孔切削部包括错位对称设置的两个三面球体刀头,两个所述三面球体刀头具有平底面、斜侧面和外球面,所述外球面与所述平底面的相交处嵌设有第一刀刃;

7.所述平槽加工刀体包括中空的底座和同时针方向设于所述底座上表面两端的两个槽体切削部,两个所述槽体切削部具有安装座和嵌设于所述安装座端部的第二刀刃。

8.进一步的,所述刀柄的外径与所述底座的中空孔径适配。

9.进一步的,所述底座通过设于其两侧相对位置的螺柱与所述刀柄调节与固定。

10.进一步的,所述圆孔加工刀体的两内侧设有排屑槽,所述排屑槽延伸至所述刀柄侧壁。

11.进一步的,所述排屑槽的底端具有倾斜圆弧底面。

12.进一步的,所述第一刀刃的切削面为半圆弧形。

13.进一步的,所述第二刀刃的切削面为圆弧形。

14.作为优选的,所述第一刀刃和第二刀刃的材质为pcd金刚刀。

15.作为优选的,所述刀柄、圆孔加工刀体和平槽加工刀体的材质为钨锰合金。

16.本技术实施例提供的技术方案,至少具有如下技术效果或优点:

17.通过设置刀柄与圆孔加工刀体一体成型并活动套设于平槽加工刀体内,并在平槽加工刀体的底座的两侧设置螺柱,实现圆孔加工刀体和平槽加工刀体的相对位置以的调节与固定,以适应不同高度连接件的镶嵌槽的使用需要,且圆孔加工刀体和平槽加工刀体可单独更换,使用更为灵活与方便,适用性更强,使用成本也更低。

18.通过设置圆孔加工刀体的圆孔切削部为错位对称设置的两个三面球体刀头,且三面球体刀头具有平底面、斜侧面和外球面,外球面与平底面的相交处嵌设有第一刀刃;同时,设置在平槽加工刀体的底座上表面两端设置同时针方向的两个槽体切削部,两个槽体切削部的安装座上嵌设第二刀刃;第一刀刃与第二刀刃同时对圆孔及平面槽进行切削加工,提高工作效率。

19.通过在圆孔加工刀体的两内侧设置排屑槽,且排屑槽延伸至刀柄侧壁,排屑槽的底端设为倾斜圆弧底面,有利于木屑的集中排出,有效保障木板加工面的表面质量。

附图说明

20.图1是镶嵌金属条的截面示意图;

21.图2是本技术实施例的可调节镶嵌槽加工刀具的主视图;

22.图3是本技术实施例的可调节镶嵌槽加工刀具的结构示意图;

23.图4是本技术实施例的圆孔加工刀体的结构示意图;

24.图5是本技术实施例的平槽加工刀体的结构示意图。

25.图6是本技术实施例的可调节镶嵌槽加工刀具的仰视图。

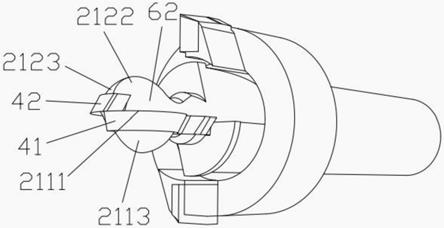

26.图中:10、圆孔;20、金属条;30、连接件;1、刀柄;11、凸缘;2、圆孔加工刀体;21、圆孔切削部;211、三面球体刀头;2111、平底面;2112、斜侧面;2113、外球面;212、三面球体刀头;2121、平底面;2122、斜侧面;2123、外球面;22、连接部;3、平槽加工刀体;31、底座;32、槽体切削部;321、安装座;33、槽体切削部;331、安装座;41、第一刀刃;42、第一刀刃;51、第二刀刃;52、第二刀刃;61、排屑槽;62、排屑槽;7、螺柱。

具体实施方式

27.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图与实施例,对本技术实施例作进一步的说明。

28.需要说明的是,本实用新型中,诸如“第一”、“第二”等的关系术语仅用于将一个实体或操作与另一个实体或操作区分开来,不一定要求或暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

29.如图1

‑

6所示,本实用新型的一种可调节镶嵌槽加工刀具,包括刀柄1、圆孔加工刀体2和平槽加工刀体3,刀柄1与圆孔加工刀体2一体成型并活动套设于平槽加工刀体3内。刀柄1用于与雕刻机固定连接以对木板进行加工,圆孔加工刀体2和平槽加工刀体3用于对加工木板的镶嵌槽。

30.本实用新型的可调节镶嵌槽加工刀具所加工的镶嵌槽是为了适应如图1所示的镶嵌金属条,该镶嵌金属条包括圆孔10、金属条20和连接件30,不同的镶嵌金属条,其连接件30的高度有所不同。

31.作为优选的实施例,圆孔加工刀体2包括圆孔切削部21和连接部22,其中:圆孔切

削部21包括错位对称设置的两个三面球体刀头211和三面球体刀头 212,连接部22可根据连接件30的形状适应性设置。

32.三面球体刀头211具有平底面2111、斜侧面2112和外球面2113,外球面 2113与1平底面2111的相交处嵌设有第一刀刃41,第一刀刃41的切削面为半圆弧形。

33.三面球体刀头212具有平底面2121、斜侧面2122和外球面2123,外球面 2123与平底面2121的相交处嵌设有第一刀刃42,第一刀刃42的切削面为半圆弧形。

34.平底面2111和平底面2121错位连接,平底面2111和斜侧面2122与平底面2121和斜侧面2112分别位于圆孔切削部21的两侧。第一刀刃41和第一刀刃42共同加工圆型槽以适应圆孔10。

35.作为优选的实施例,平槽加工刀体3包括中空的底座31和同时针方向设于底座31上表面两端的槽体切削部32和槽体切削部33。

36.槽体切削部32具有安装座321和嵌设于安装座321端部的第二刀刃51,第二刀刃51的切削面为圆弧形。

37.槽体切削部33具有安装座331和嵌设于安装座331端部的第二刀刃52,第二刀刃52的切削面为圆弧形。

38.第二刀刃51和第二刀刃52共同加工平面槽以适应金属条20。

39.第一刀刃41和第一刀刃42与第二刀刃51和第二刀刃52同时对圆孔及平面槽进行切削加工,提高工作效率。

40.作为优选的实施例,刀柄1的外径与底座31的中空孔径适配,刀柄1套装于底座31的中空孔内,刀柄1的顶端具有凸缘11,凸缘11设于连接部22的底部,凸缘11的外径大于底座31的中空孔内径。底座31通过设于其两侧相应位置的螺柱7与刀柄1调节与固定,底座31两侧相对设有与螺柱7适配带内螺纹的通孔。

41.拧松螺柱7,刀柄1可沿底座31上下移动调节,以适应连接件30的高度,拧紧螺柱7,可将刀柄1与底座31固定。从而适应不同高度连接件30的镶嵌槽的使用需要,且圆孔加工刀体2和平槽加工刀体3可单独更换,使用更为灵活与方便,适用性更强,使用成本也更低。

42.作为优选的实施例,圆孔加工刀体2的两内侧设有排屑槽61和排屑槽62,排屑槽61和排屑槽62延伸至刀柄1侧壁,排屑槽61和排屑槽62的底端具有倾斜圆弧底面611和倾斜圆弧底面612,有利于木屑的集中排出与切削面的表面光滑性,有效保障木板加工面的表面质量。

43.作为优选的实施例,第一刀刃41和第一刀刃42与第二刀刃51和第二刀刃 52选用pcd金刚刀片,刀柄1、圆孔加工刀体2和平槽加工刀体3的材质为钨锰合金。

44.以上所述仅为本实用新型较佳实施例,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、同等替换和改进等,均应落在本实用新型的保护范围之内。