1.本发明属于复合地板技术领域,具体为一种木塑复合地板制备方法。

背景技术:

2.木地板是指用木材制成的地板,中国生产的木地板主要分为实木地板、强化木地板、实木复合地板、多层复合地板、竹材地板和软木地板六大类,以及新兴的木塑地板;目前市场上地板多为实木地板和实木复合地板,其中实木地板由天然木材加工而成,在森林覆盖率下降的今天实木地板的价格也相对较高,除此之外,实木地板易变形,干缩湿胀是实木地板主要的缺点;实木复合地板一般在表层贴覆一层较名贵的树皮,但实木材料的耐磨性均比较差,不论是实木地板还是实木复合地板都存在的问题;但由于实木地 板装饰风格返璞归真,质感自然,深受广大消费者的喜爱;木塑复合材料是一种新型环保的材料,但是现有的木塑复合地板是用木质纤维与塑料颗粒混合加热挤出生产而成,这种地板具有良好的性质,但是没有天然的木质纹路,因此不能被广大消费者所接受。

技术实现要素:

3.本发明的目的是针对以上问题,提供一种木塑复合地板制备方法,采用上下结构设置的木塑复合地板可以有效的阻止地面的潮气侵蚀实木表面,同时表层的实木表面能给使用者带来很好的体验感,由于底部塑料基座的存在也能防止上表层的实木地板变形。

4.为实现以上目的,本发明采用的技术方案是:一种木塑复合地板制备方法,包括以下步骤:(一)以硬木作为原料,切割成厚度为6mm的木板;(二)将步骤(一)制得的木板放入炭化炉内;(三)将炭化炉炉温以7℃/h,升温至48℃;当表板含水率降至15%后,升温至70℃直至木材含水率降低至4%;(四)将炭化炉炉温升高至200℃,保持温度碳化2.5h对木材进行炭化处理;(五)将炭化炉炉温下降至45℃,在降温过程中对木板喷射相同温度的水,对炭化炉内木板进行调湿回潮处理;(六)将炭化炉炉温降至室温,取出木板;(七)在经过炭化处理的木板单面开设凹槽;(八)将开槽后的木板放入木塑一体注塑设备中进行注塑操作,得到木塑复合基板;(九)将经过步骤(八)得到的基板通过铣刀在基板两端开设互相配合的安装槽。

5.一种木塑复合地板的制备方法所用的注塑设备,包括框架,所述框架上部设置有安装架,所述安装架下方设置有固定模,所述固定模两侧均设置有横向移动模,所述固定模一侧设置有安装板,所述固定模中部阵列设置有给料管,所述给料管两侧设置有长槽口;所述给料管与固定模两侧侧壁相连接,所述安装板上设置与给料管内部管腔形状相配合的凸

台,所述凸台两侧与凸台之间均设置有翅片;所述固定模一侧侧壁内开设有与给料管相配合的挤料管,另一侧侧壁开设有与凸台和翅片形状相配合的通孔;所述挤料管与螺旋送料管相连接。

6.进一步的,所述框架与安装架之间设置有滑轨,所述安装板上设置有与滑轨相配合的滑槽;所述安装板与所述横向移动模均通过伸缩装置与框架相连接。

7.进一步的,所述安装架上阵列设置有的开口,所述开口的位置与横向移动模打开时位置相配合,所述开口上均设置有旋转给料筒,所述旋转给料筒侧方设置有输送装置;所述旋转给料筒上圆形阵列设置有与开口(21)相配合的凹槽;所述安装架上设置有与旋转给料筒相配合的挡边。

8.进一步的,所述横向移动模内侧设置有负压风口,所述负压风口通过波纹管与设置于框架侧壁上的负压风机相连接。

9.进一步的,所述旋转给料筒一端设置有齿轮,所述齿轮通过传动装置与驱动装置相连接,两所述旋转给料筒之间通过齿轮间的啮合实现传动。

10.进一步的,所述框架中部设置有安装座,所述安装座上方设置有送料装置;所述送料装置与横向移动模之间的距离大于18cm。

11.进一步的,所述凸台内部设置有冷却管,所述冷却管进水口与第一管道相连通,所述冷却管出水口与第二管道相连通,所述框架侧方设置有罐体,所述罐体内部设置有第一罐体与第二罐体;所述第一罐体内设置有第一泵体,所述第一泵体与第一管道相连接,所述第一管道上设置有单向阀,所述单向阀上设置有第三管道与第二罐体相连接;所述第二罐体内设置有第二泵体,所述第二泵体与第二管道相连接,所述第二管道上设置有单向阀,所述单向阀上设置有第四管道与第一罐体相连接。

12.进一步的,所述螺旋送料管外侧设置有加热装置,所述螺旋送料管末端设置有进料管,所述螺旋送料管通过支架与框架相连接。

13.本发明的有益效果:提供一种木塑复合地板制备方法,采用上下结构设置的木塑复合地板可以有效的阻止地面的潮气侵蚀实木表面,同时表层的实木表面能给使用者带来很好的体验感,由于底部塑料基座的存在也能防止上表层的实木地板变形;1、本发明采用横向移动模、纵向移动模与固定模配合能够一次对两块实木表面进行注塑操作,并在注塑完成后将两块地板分隔开;2、本发明采用滑轨滑槽配合使用,并通过伸缩气缸驱动可以确保安装板在移动的过程中保持平稳,不会因晃动而出现冷却分割板与通孔卡死的现象;3、本发明采用旋转给料筒可以将水平方向的实木表层换成竖直方向的实木表层,便于进行后续的注塑操作,同时能够实现一次至输送一个实木表层。

附图说明

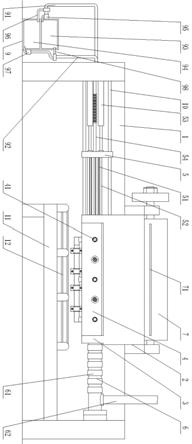

14.图1为本发明木塑复合地板侧视结构示意图。

15.图2为本发明侧视结构示意图(局部剖)。

16.图3为本发明侧视结构示意图(全剖)。

17.图4为本发明主视结构示意图。

18.图5为图3中a

‑

a出剖视结构示意图。

19.图6为图3中b处局部放大结构示意图。

20.图7为图5中c处局部放大结构示意图。

21.图中所述文字标注表示为:1、框架;10、滑轨;11、安装座;12、送料装置;2、安装架;21、开口;22、挡边;23、挡块;3、固定模;31、给料管;32、挤料管;33、通孔;4、横向移动模;40、凸缘;41、负压风口;42、波纹管;43、凸块;44、瓣膜;5、安装板;51、凸台;52、翅片;53、伸缩装置;54、冷却管;6、螺旋送料管;61、加热装置;62、进料管;7、旋转给料筒;71、凹槽;8、输送装置;9、罐体;91、第一管道;92、第二管道;93、第一罐体;94、第二罐体;95、第一泵体;96、第三管道;97、第二泵体;98、第四管道。

具体实施方式

22.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

23.本发明的具体方法为:一种木塑复合地板制备方法,包括以下步骤:(一)以硬木作为原料,切割成厚度为4

‑

8mm的木板;(二)将步骤(一)制得的木板放入炭化炉内;(三)将炭化炉炉温以5

‑

8℃/h,升温至43

‑

50℃;当表板含水率降至15%后,升温至60

‑

70℃直至木材含水率降低至4%;(四)将炭化炉炉温升高至200℃,保持温度碳化2.5h对木材进行炭化处理;(五)将炭化炉炉温下降至45℃,在降温过程中对木板喷射相同温度的水,对炭化炉内木板进行调湿回潮处理;(六)将炭化炉炉温降至室温,取出木板;(七)在经过炭化处理的木板单面开设凹槽;(八)将开槽后的木板放入木塑一体注塑设备中进行注塑操作,得到木塑复合基板;(九)将经过步骤(八)得到的基板通过铣刀在基板两端开设互相配合的安装槽。

24.如图1

‑

7所示,一种木塑复合地板的制备方法所用的注塑设备,包括框架1,所述框架1上部设置有安装架2,所述安装架2下方固定设置有固定模3,所述固定模3前后两侧均设置有横向移动模4,所述横向移动模4与所述固定模3闭合时内部形成一个密封的空腔,所述固定模3左侧设置有安装板5,所述固定模3中部竖直阵列设置有三个给料管31,所述给料管31上下两侧设置有长槽口;所述给料管31与固定模3左右两侧的侧壁固定相连接,所述安装板5上竖直阵列设置有三个与给料管31内部管腔形状相配合的凸台51,所述凸台51上下两侧与凸台51之间均设置有翅片52连接形成一个冷却分割板;所述固定模3一侧侧壁内开设有与给料管31相配合的挤料管32,另一侧侧壁开设有与凸台51和翅片52连接形成的冷却分割板形状相配合的通孔33;所述挤料管32与螺旋送料管6相连接;采用横向移动模、纵向移动模与固定模配合能够一次对两块实木表面进行注塑操作,并在注塑完成后将两块地板分隔开。

25.优选的,所述给料管31的截面形状为上下两端的形状均为弧形。

26.优选的,所述框架1与安装架2之间设置有滑轨10,所述安装板5上设置有与滑轨11

相配合的滑槽;所述安装板5与所述横向移动模4均通过伸缩装置53与框架1相连接,所述伸缩装置为伸缩气缸;采用滑轨滑槽配合使用,并通过伸缩气缸驱动可以确保安装板在移动的过程中保持平稳,不会因晃动而出现冷却分割板与通孔卡死的现象。

27.优选的,所述安装架2上阵列设置有两个开口方向向下的开口21,当所述横向移动模4打开时,开口21的位置位于横向移动模4内侧壁之内,所述横向移动模4下方设置有凸缘40,用于截住从开口21处掉落的木板,所述开口21上均设置有旋转给料筒7,所述旋转给料筒7侧方设置有输送装置8,所述输送装置为传送带或者输送辊中的一种或者多种;所述旋转给料筒7上圆形阵列设置有四个与开口21相配合的凹槽71,当凹槽与开口方向在同一方向上时,凹槽与开口完全重合;所述安装架2上设置有与旋转给料筒7相配合的挡边22,当旋转给料筒7在进行转动时挡边能起到阻挡作用,避免凹槽71内的木板在转动过程中从凹槽71内滑出;采用旋转给料筒可以将水平方向的实木表层换成竖直方向的实木表层,便于进行后续的注塑操作,同时能够实现一次至输送一个实木表层。

28.优选的,所述开口21靠近固定模一侧的内侧壁上通过铰链铰接有挡块23,所述横向移动模4上侧方设置有凸块43;使用时当横向移动模4向外侧打开时挡块23绕铰链向下转动至挡块由横向设置变成垂直设置时,挡块23与横向移动模4之间形成一个通道;当横向移动模4向内侧闭合时,挡块23绕铰链向上转动至挡块由垂直设置变成横向设置时,横向移动模4上的凸块顶住挡块23;采用铰接的挡块可以在进行安放实木表层时防止实木表层从侧方倒伏,确保能够进行后续注塑过程。

29.优选的,所述横向移动模4内侧壁上设置有负压风口41,所述负压风口41通过波纹管42与设置于框架1侧壁上的风管相连接,所述风管与设置于框架1侧方的负压风机相连接;所述风管上设置有单向阀;所述负压风口41与所述波纹管42之间设置有连接管,所述连接管内圆形阵列设置有四片瓣膜44,所述瓣膜44由柔性材料制成;圆形阵列设置的四片瓣膜44合并构成一个管道密封结构,并具有凸面与凹面,凸面朝向负压风口41方向,凹面朝向波纹管方向;采用瓣膜可以使得波纹管内的气压达到一定的压力之后才能反向打开四片瓣膜,从而能够产生足够的气流能够将地板推出;同时横向移动模在向两侧移动时能够对波纹管进行挤压,从而使得波纹管内的压力增高,进行气流反向打开四片瓣膜从负压风口喷出将地板推出。

30.优选的,所述旋转给料筒7左端设置有齿轮,所述齿轮通过传动装置与驱动装置相连接,所述传动装置为齿轮组,所述驱动装置为步进电机,两所述旋转给料筒7之间通过齿轮间的啮合实现传动。

31.优选的,所述框架1中部设置有安装座11,所述安装座11上方设置有送料装置12;所述送料装置12与横向移动模4之间的距离大于18cm;所述送料装置12为传送带。

32.优选的,所述凸台51内部设置有冷却管54,所述冷却管54进水口与第一管道91相连通,所述冷却管54出水口与第二管道92相连通,所述框架1侧方设置有罐体9,所述罐体9内部设置有第一罐体93与第二罐体94;所述第一罐体93内设置有第一泵体95,所述第一泵体95与第一管道91相连接,所述第一管道91上设置有单向阀,所述单向阀上设置有第三管道96与第二罐体94相连接,使得从第一管道91流出的水体只能流入第二罐体94;所述第二罐体94内设置有第二泵体97,所述第二泵体97与第二管道92相连接,所述第二管道92上设置有单向阀,所述单向阀上设置有第四管道98与第一罐体93相连接,使得从第二管道92流

出的水体只能流入第一罐体93;采用两个罐体可以互换两者的作用,从而能够回收部分注塑时的高温,也能利用回收的温度对磨具进行初步的预热,使得塑料流动性更好。

33.优选的,当第一罐体93内的水温高于第二罐体94内的水温时,第二罐体94内的水体作为冷却水体,对完成注塑后的木塑地板进行降温用,第一罐体93内的水体作为加热水体,用于对凸台51和翅片52进行加热处理,避免因为凸台51和翅片52的温度太低而导致与凸台51和翅片52先接触的塑料快速硬化,使得凸台51和翅片52不能对空腔内的塑料进行分隔;当进行多次的注塑操作之后第一罐体93内的水温低于第二罐体94内的水温时,人工将两个罐体内的水体作用互换一下。

34.优选的,所述螺旋送料管6外侧设置有加热装置61,所述螺旋送料管6末端设置有进料管62,所述螺旋送料管6通过支架与框架1相连接。

35.具体使用时,经过开设凹槽处理后的木板由工人摆放在输送装置8上,输送带将木板传送至旋转给料筒7内的凹槽71内,旋转给料筒7旋转90

°

同时开启负压风机,由于横向移动模4位于打开状态因此挡块23位于垂直方向,此时位于凹槽71内的木板通过开口21在负压风口41吸附与挡块的作用下落到凸缘40上并由吸附风机吸附住;然后横向移动模4带动木板横向运动与固定模3形成一个密闭的腔体;此时螺旋送料管6将熔融状态下的塑料通过挤料管32挤入给料管31内,液态塑料通过给料管31上的长槽口注入整个密闭腔体内,当腔体内注满至95%时,将加热过得凸台51和翅片52沿着通孔33推入,将整个密闭的腔体分隔成两个部分,然后往凸台51内通入冷却水对整个凸台与注塑地板进行冷却;横向移动模4打开,在横向移动模4在打开的过程中对波纹管42进行了挤压,由于瓣膜44的作用气体不能第一时间排除,随着横向移动模4不断地打开,使得波纹管不断被压缩,从而导致波纹管内的气压不断升高,瓣膜44在不断升高的气压作用下瓣膜44向凹面方向打开,使得波纹管内的压缩气体从负压口排除将木塑复合地板从横向移动模4内推出,木塑复合地板落入送料装置12上被传送走,整个注塑过程完成。

36.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

37.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。