1.本实用新型涉及自动化设备技术领域,尤其是指一种高效打钉机。

背景技术:

2.玻璃棉等毡状体,由于其具有的大量微小的空气孔隙,使其起到保温隔热、吸声降噪及安全防护等作用,是绝佳的保温隔热、吸声降噪材料。为加强毡板的强度,通常在毡板上设置多根支撑条,而后利用钉枪对毡板和支撑条进行打钉固定。

3.现有技术中,由于通常采用人工对毡板进行加固,然而此种方式打钉不够整齐、稳固,影响美观和质量且工作强度大,效率低。

技术实现要素:

4.为此,本实用新型所要解决的技术问题在于克服现有技术中人工操作的不足,提供一种能够自动操作且工作质量高的高效打钉机。

5.为解决上述技术问题,本实用新型提供了一种高效打钉机,包括工作台、钉枪组件、传动组件和脱模组件,所述钉枪组件两端与所述工作台滑动相连,设置于所述工作台上的所述传动组件驱动所述钉枪组件滑移,所述工作台中部设置有模具支撑架,若干模具支撑板安装在所述模具支撑架上,所述模具支撑板表面设置有若干定位凹槽,所述脱模组件设置于所述模具支撑板之间。

6.在本实用新型的一个实施例中,所述脱模组件包括与模具支撑板相接的脱模板及设置于脱模板下方的脱模气缸,所述脱模气缸推动所述脱模板升降。

7.在本实用新型的一个实施例中,所述脱模气缸通过滑移板与所述脱模板相连,所述模具支撑架上设置有第一滑轨,所述滑移板与所述第一滑轨滑动连接。

8.在本实用新型的一个实施例中,所述钉枪组件包括支撑座、连接架以及若干钉枪本体,所述钉枪本体并排设置于所述连接架下方,所述钉枪本体通过所述连接架与所述支撑座相连,所述钉枪本体分别通过第一丝杆模组与所述连接架滑动连接。

9.在本实用新型的一个实施例中,所述钉枪本体在所述连接架下方相对设置有两排,所述连接架通过第二丝杆模组与所述支撑座相连。

10.在本实用新型的一个实施例中,所述模具支撑架一侧设置有第一挡料板,所述模具支撑架另一侧设置有若干第一挡料气缸。

11.在本实用新型的一个实施例中,所述模具支撑架一端设置有第二挡料板,所述模具支撑架另一端设置有挡料杆,所述挡料杆两端与第二挡料气缸相连,所述第二挡料气缸安装于所述模具支撑架侧边。

12.在本实用新型的一个实施例中,所述模具支撑架侧边设置有第二滑轨,所述第二挡料气缸与所述第二滑轨滑动连接,所述第二挡料气缸与第二滑轨之间设置有锁紧块。

13.在本实用新型的一个实施例中,所述第一挡料气缸连接有挡料块,所述挡料块为倒l型结构。

14.在本实用新型的一个实施例中,所述传动组件为皮带传动,所述钉枪组件通过连接板与皮带固定连接。

15.本实用新型的上述技术方案相比现有技术具有以下优点:

16.本实用新型所述的一种高效打钉机能够进行自动打钉,工作质量好,效率高。

附图说明

17.为了使本实用新型的内容更容易被清楚的理解,下面根据本实用新型的具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

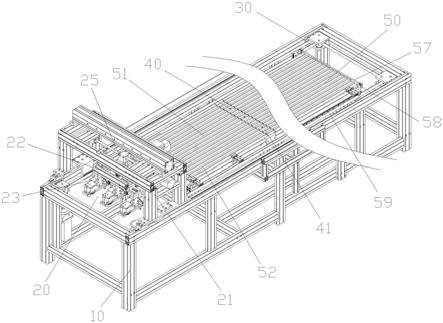

18.图1是本实用新型整体结构示意图;

19.图2是本实用新型脱模组件示意图;

20.图3是本实用新型钉枪组件结构示意图;

21.图4是本实用新型模具支撑架示意图。

22.说明书附图标记说明:10、工作台;

23.20、钉枪组件;21、支撑座;22、连接架;23、钉枪本体;24、第一丝杆模组;25、第二丝杆模组;

24.30、传动组件;

25.40、脱模组件;41、脱模板;42、脱模气缸;43、滑移板;44、第一滑轨;

26.50、模具支撑架;51、模具支撑板;52、定位凹槽;53、第一挡料板;54、第一挡料气缸;55、挡料块;56、第二挡料板;57、挡料杆;58、第二挡料气缸;59、第二滑轨。

具体实施方式

27.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

28.参照图1所示,本实用新型的一种高效打钉机,包括工作台10、钉枪组件20、传动组件30和脱模组件40。待打钉产品卡固于工作台10上,传动组件30驱动钉枪组件20沿产品长度方向移动,钉枪组件20在移动的过程中对产品进行打钉,完成产品的组装固定。本实施例中,所述传动组件30为皮带传动,所述钉枪组件20通过连接板与皮带固定连接。皮带传动能够实现远距离移动,且能够保证钉枪组件20两侧与同一条皮带相连,保证移动的同步性。产品组装完成后,由于产品卡在工作台10上而不便取出,因此通过脱模组件将产品从工作台10上顶起,使产品脱离工作台10上的卡槽,便于将加工完成的产品取下。

29.参照图2所示,具体的,为实现钉枪组件20对产品整体的打钉,所述钉枪组件20两端与所述工作台10滑动相连,设置于所述工作台10上的所述传动组件30驱动所述钉枪组件20滑移。随着钉枪组件20的移动,对产品的不同位置进行打钉,实现对产品整体的加工。为承载产品,所述工作台10中部设置有模具支撑架50。模具支撑架50设置在工作台10中部,能够避开钉枪组件20在工作台10上的运动,防止两者间存在干涉。由于在打钉前,毡板和支撑木条之间尚未固定,为保证毡板和木条的相对位置确定,本实施例中设置有若干模具支撑板51安装在所述模具支撑架50上,所述模具支撑板51表面设置有若干定位凹槽52,从而木条能够卡在定位凹槽52内,毡板盖在模具支撑板51上,使木条位置确定,进而木条与毡板的相对位置确定。由于木条卡在定位凹槽52内,当木条与毡板打钉完成后,为方便脱模,所述

脱模组件设置于所述模具支撑板51之间。既能够将打钉完成的产品顶起,又能够使得模具支撑板51之间连续,木条与毡板下方始终存在支撑,保证打钉的冲击力不会对产品造成损伤。进一步的,为保证对产品的支撑,所述脱模组件包括与模具支撑板51相接的脱模板41及设置于脱模板41下方的脱模气缸42,所述脱模气缸42推动所述脱模板41升降。脱模板41可以是平板,因为木条两端已经卡在脱模板41两端的模具支撑板51上,能够保证木条位置确定;脱模板41也可以与模具支撑板51结构相同,保证对木条整体的限位,防止木条中部存在弯曲,同时也能够在将产品顶起时对产品进行限位。产品加工完成后,脱模气缸42从产品中部将产品顶起,产品端部脱离模具支撑板51,此时,即使产品仍卡在脱模板41的定位凹槽52中,由于产品与脱模板41的接触位置较少,因此很容易将产品从脱模板41上取下。作为优选的,所述脱模气缸42通过滑移板43与所述脱模板41相连,所述模具支撑架50上设置有第一滑轨44,所述滑移板43与所述第一滑轨44滑动连接。由于第一滑轨44的限位,因此能够保证脱模板41被顶起时的稳定。为确保对产品的支撑,脱模组件40至少设置有两个,尽量保证对产品支撑的平衡,防止产品向一端倾斜。

30.参照图3所示,所述钉枪组件20包括支撑座21、连接架22以及若干钉枪本体23,所述钉枪本体23并排设置于所述连接架22下方,所述钉枪本体23通过所述连接架22与所述支撑座21相连,所述钉枪本体23分别通过第一丝杆模组24与所述连接架22滑动连接。由于毡板上固定多根木条,为提高工作效率,钉枪本体23设置有多个,从而能够同时对多根木条进行打钉。由于钉枪本体23体积较大,两钉枪本体23之间的距离可能大于两木条之间的间距,同时也为适应不同的木条间距,本实施例中设置钉枪本体23位置可调。当需要调整钉枪本体23的位置或者间距,第一丝杆模组24驱动钉枪本体23自动调整,操作方便。为进一步提高打钉效率,本实施例中,所述钉枪本体23在所述连接架22下方相对设置有两排,所述连接架22通过第二丝杆模组25与所述支撑座21相连。从而实现一次性打两排钉,且能够遍历毡板的宽度方向。

31.参照图4所示,进一步的,所述模具支撑架50一侧设置有第一挡料板53,所述模具支撑架50另一侧设置有若干第一挡料气缸54。毡板被输送至支撑架上,第一挡料气缸54推动毡板向第二挡料板56的方向移动,使得毡板以第二挡料板56的位置为基准对齐。为防止毡板过分向上翘起,本实施例中,所述第一挡料气缸54连接有挡料块55,所述挡料块55为倒l型结构,从而挡料块55的顶面能够压住毡板。所述模具支撑架50一端设置有第二挡料板56,所述模具支撑架50另一端设置有挡料杆57,所述挡料杆57两端与第二挡料气缸58相连,所述第二挡料气缸58安装于所述模具支撑架50侧边。从而第二挡料气缸58对模具支撑架50端部无遮挡,木条能够从挡料杆57下方插入定位凹槽52,当毡板放置在木条上后,第二挡料气缸58带动挡料杆57将毡板推向第一挡料板53,第一挡料板53对毡板进行阻挡,使得砧板一端能够与木条对齐。为适应不同长度的毡板,所述模具支撑架50侧边设置有第二滑轨59,所述第二挡料气缸58与所述第二滑轨59滑动连接,所述第二挡料气缸58与第二滑轨59之间设置有锁紧块。根据毡板的长度,调整第二挡料气缸58在第二滑轨59上的位置,而后通过锁紧块将第二挡料气缸58锁紧,保证第二挡料气缸58能够推动挡料杆57将毡板压紧在第一挡料板53上。

32.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变

动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。