1.本技术涉及小提琴侧板制造的领域,尤其是涉及一种节能型围侧板设备。

背景技术:

2.小提琴侧板和琴框是小提琴不可分剖的一个部分,它与面板、背板胶合后便成为琴箱。侧板的高(宽)度和小提琴琴身内腔的空气容积大小有密切关系。侧板越高,琴内的空气容积就越大,侧板越低,琴内的空气容积就越小。空气容积的大小对琴的声音有很大影响。

3.目前,小提琴侧板的制作一般采用模具成型,制作小提琴侧板的模具一般采用加热丝进行加热,在制作过程中由于模具的箱体为金属材质具有良好的导热性,当一个侧板制作完成后,进行下一个侧板制作时,模具热量基本全部散失,此时需要对模具进行重新加热,使其达到制作侧板所需温度,这样重复加热所耗费电能较多。

技术实现要素:

4.为了提高小提琴侧板制作设备的节能性,本技术提供一种节能型围侧板设备。

5.本技术提供的一种节能型围侧板设备采用如下的技术方案:

6.一种节能型围侧板设备,包括模具和箱体,所述箱体包括顶板,所述模具均设置于所述顶板上,所述箱体内设置有通电设备,以用于为模具通电加热,所述箱体除顶板外的其余板的内壁上覆设有隔热层。

7.通过采用上述技术方案,模具设置于箱体的顶板上,箱体内设置有通电设备,且在箱体除顶板外的其余部分的内壁上均覆设有隔热层,当箱体内的通电设备进行工作时会产生一定的热量,由于隔热层的设置,箱体内的热量大部分传输至顶板上从而对模具进行加热,减小了模具工作过程中的能耗,提高小提琴侧板制作设备的节能性。

8.可选的,所述箱体除顶板外的其余部分的内壁上均设置有安装框,所诉隔热层设置于所述安装框内,所述安装框远离所述箱体的内壁的一侧设置有挡板。

9.通过采用上述技术方案,安装框与挡板的设计便于隔热层的固定安装,同时对隔热层起到保护的作用。

10.可选的,所述模具包括第一模具和第二模具,所述箱体包括第一安装腔和第二安装腔,所述第一安装腔和第二安装腔相互连通,所述第一安装腔包括第一顶板,所述第二安装腔包括第二顶板,所述第一模具设置于第一顶板,所述第二模具设置于第二顶板上。

11.通过采用上述技术方案,箱体包括第一安装腔和第二安装腔,第一安装腔和第二安装腔的顶板上均设置有模具,侧板加工时,可以两个模具同时工作,提高了工作效率。

12.可选的,所述第一安装腔和第二安装腔内均设置有通电设备,所述第一安装腔和第二安装腔的侧壁上均设置有检修门,以用于通电设备的检修和更换。

13.通过采用上述技术方案,在第一安装腔和第二安装腔的侧壁上均设置有检修门,便于通电设备的检修和更换。

14.可选的,所述模具包括内模具和外模具,所述外模具拆分为多个部位,所述多个部分设置于所述内模具与所述顶板边缘之间,所述顶板上设置有多个直线驱动机构,所述多个直线驱动机构的驱动端固定连接所述外模具。

15.通过采用上述技术方案,在顶板上设置有多个直线驱动组件,外模具由多部分拼接而成,直线驱动组件的驱动端分别与外模具的各个部分连接,便于通过直线驱动组件带动外模具动作,以调节外模具与内模具间的距离,便于加工时材料的放入以及加工完成后成品的取出。

16.可选的,于所述箱体的顶板上于模具的周边开设有多个隔热孔,所述隔热孔贯穿所述顶板。

17.通过采用上述技术方案,隔热孔的设置在一定程度上能阻隔热量向顶板四周传递,减少工作过程中工作人员因误触顶板导致烫伤的情况。

18.可选的,所述检修门的一侧设置有锁紧件,以用于检修完成后锁紧所述检修门。

19.通过采用上述技术方案,锁紧件的设置能防止检修门在通电设备不需要检修或更换时打开,从而导致通电设备损坏或导致工作人员触电。

20.可选的,所述隔热层为隔热棉。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.通过在箱体除顶板外其余部分的内壁上设置隔热层,当箱体内的通电设备工作时产生的热量,大部分沿顶板散失,能对模具进行加热,减少了通电设备对模具加热到工作温度所消耗的能量,提高小提琴侧板制作设备的节能性;

23.2.通过将外模具拆分为多个部分,各部分均连接直线驱动机构,便于通过直线驱动机构驱动外模具动作,以调节内模具与外模具间的距离,便于材料的放入以及加工完成后成品的取出。

附图说明

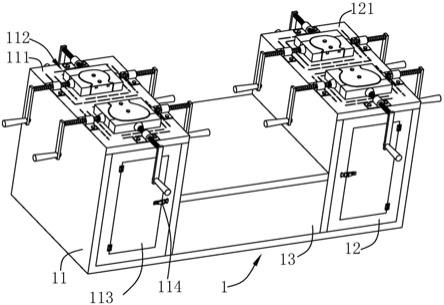

24.图1是本技术提供的节能型围侧板设备的整体结构示意图。

25.图2是本技术提供的节能型围侧板设备的箱体的剖视图。

26.图3是本技术提供的节能型围侧板设备的安装框安装隔热层后的正视图。

27.图4是本技术提供的节能型围侧板设备的第一顶板和模具配合的结构示意图。

28.附图标记说明:1、箱体;11、第一安装腔;111、第一顶板;1111、隔热孔;112、模具;1121、第一内模具;1122、第一外模具;1123、第二外模具;1124、第二内模具;113、检修门;114、锁紧件;12、第二安装腔;121、第二顶板;13、通道;14、隔热层;15、直线驱动机构;151、安装板;152、螺纹套筒;153、螺纹杆;154、把手;16、安装框。

具体实施方式

29.以下结合附图1

‑

4对本技术作进一步详细说明。

30.本技术实施例公开一种节能型围侧板设备。参照图1和图2,节能型围侧板设备包括箱体1,箱体1包括第一安装腔11、第二安装腔12和通道13,第一安装腔11和第二安装腔12通过通道13相互连通,第一安装腔11包括第一顶板111,第二安装腔12包括第二顶板121,第一顶板111和第二顶板121上均设置有模具112,模具112内部设置有加热丝,第一安装腔11

和第二安装腔12内均设置有通电设备,通电设备与模具112内的加热丝连接,加热丝通电后产生热量对模具112进行加热。箱体1内除第一顶板111和第二顶板121外的其余部分的内壁上均覆设有隔热层14。第一安装腔11、第二安装腔12和通道13均为矩形状,通道13设置于第一安装腔11和第二安装腔12之间,且第一安装腔11、第二安装腔12和通道13共底面,第一安装腔11和第二安装腔12高度相等,第一安装腔11和第二安装腔12的高度大于通道13的高度。本实施例中,隔热层14选用隔热棉,在其他实施例中也可选用纳米保温板等,在此不做限制。

31.通过隔热层14的设置能使通电设备在工作过程中产生的热量在箱体1内得以保持,在第一顶板111和第二顶板121的内壁上不设置隔热层14,能使箱体1内的热量沿第一顶板111和第二顶板121传导至模具112上,使模具112具有一定的温度,减少了将模具112加热到工作温度的能耗,实现节能。

32.为了便于箱体1内通电设备的检修,在第一安装腔11和第二安装腔12的侧壁上均设置有矩形的检修口,在检修口处设置有与检修口形状大小相等的检修门113,检修门113的一侧与检修口的一侧铰接,沿铰接轴旋转检修门113,可打开或封闭检修口,在检修门113上,于与检修口铰接的一侧相对的另一侧设置有锁紧件114,以用于检修完成后锁紧检修门113。本实施例中锁紧件114为锁扣。

33.参照图3,进一步的,为了提高隔热层14安装的便利性以及安装的稳固性,在箱体1除顶板外的其余部分的内壁上固定设置有网状的安装框16,安装框16的形状、大小与箱体1的内壁适配,安装框16的每个网格内均卡设有隔热层14,在安装框16远离箱体1内壁的一侧设置有与箱体1内壁形状适配的挡板,挡板的设计将隔热层14固定在挡板与箱体1内壁之间,同时可对隔热层14起到保护的作用,减小隔热层14因外界影响被损坏的概率。

34.为了不阻碍检修门113的开闭,检修门113上的安装框16独立设置,安装框16的形状大小与检修门113的形状大小适配。

35.参照图4,模具112包括第一模具和第二模具,第一模具包括第一内模具1121和第一外模具1122,第二模具包括第二内模具1124和第二外模具1123,第一模具和第二模具之间存在一定间隔,第一内模具1121和第二内模具1124相互配合可构成小提琴琴身的仿形结构;第一外模具1122包括三部分,三部分沿第一内模具1121的周边设置,第二外模具1123包括三部分,三部分沿第二外模具1123朝向顶板边缘侧面设置,第一外模具1122朝向第一内模具1121的侧壁与第二外模具1123朝向第二内模具1124的侧壁配合形成小提琴侧板的仿形结构,第一外模具1122的各部分,背离第一内模具1121的一侧连接有直线驱动机构15,第二外模具1123的各部分,背离第二内模具1124的一侧连接有直线驱动机构15,直线驱动机构15驱动第一外模具1122和第二外模具1123的各部分沿第一顶板111的上表面水平滑动,直线驱动机构15的设计便于调节内模具和外模具间的距离,便于侧板加工制作时,木料的放入,以及加工完成后侧板的取出。

36.直线驱动机构15包括安装板151,安装板151通过螺栓固定于顶板的边缘处,在顶板上焊接有螺纹套筒152,在螺纹套筒152内穿设有螺纹杆153,螺纹杆153的一端与第一外模具1122或第二内模具1124中与该直线驱动机构对应的部分的侧壁转动连接,本实施例中,通过转接环实现隔各个螺纹杆153与其对应的第一外模具1122的其中一部分或第二外模具1124的其中一部分间的转动连接,螺纹杆153的另一端焊接有把手154,把手154的设计

便于转动螺纹杆153,以带动外模具各部分水平滑动,转接环固定设置于第一外模具1122各部分背离第一内模具1121的一侧和第二外模具1123的各部分背离第二内模具1124的一侧。

37.为了提高工作的安全性,在第一顶板111上于第一模具的周边开设有多个隔热孔1111,在第二顶板121上与第二模具的周边开设有多个条形的隔热孔1111,隔热孔1111贯穿第一顶板111和第二顶板121,相邻隔热孔1111之间互不连通,隔热孔1111的设计,减弱加热过程中产生的热量沿顶板向顶板四周传递,减少操作过程中,工作人员因误触顶板导致烫伤的情况。

38.本技术实施例一种节能型围侧板设备的实施原理为:工作时,将模具112安装于第一顶板111和第二顶板121上,通过箱体1内的通电设备对模具112进行通电加热,当通电设备工作时,会产生一定的热量,通过在箱体1内除第一顶板111和第二顶板121外的其余部分的内壁上覆设隔热层14,使得通电设备产生的热量大部分通过第一顶板111和第二顶板121散失,这样,箱体1内通电设备产生的热量会对模具112进行加热,当完成一次操作,进行第二次操作时,模具112具有一定的温度,减小了将模具112加热到工作温度所需的能量,降低围板设备的能耗。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。