1.本实用新型涉及铣边机技术领域,具体为一种自动寻边的智能防尘铣边机。

背景技术:

2.现在使用的铣边机是指用铣刀在加工件上加工多种表面的机床,通常以铣刀旋转运动为主运动,工件和铣刀的移动为进给运动,可以在加工件上加工平面、沟槽,也可以加工各种曲面、齿轮等,甚至还能加工比较复杂的型面,但是目前市场上的铣边机还是存在以下问题:

3.1、目前市场上的铣边机在工作过程中,切割刀的寻边工作需要工作人员手动进行调节,使得工作人员需要盯着铣边机,无法脱离铣边机,且木材在铣边机工作过程中容易发生偏移,给工作带来了影响;

4.2、在铣边机对木材进行加工后,会产生大量的碎屑灰尘,停留在原装置底座上方,需要工作人员对其进行清理,清理过程中十分的浪费时间,且影响后续过程中的加工,浪费了大量人力资源。

5.针对上述问题,在原有的铣边机基础上进行创新设计。

技术实现要素:

6.本实用新型的目的在于提供一种自动寻边的智能防尘铣边机,以解决上述背景技术中提出的目前市场上的铣边机在工作过程中,切割刀的寻边工作需要工作人员手动进行调节,使得工作人员需要盯着铣边机,无法脱离铣边机,且木材在铣边机工作过程中容易发生偏移,给工作带来了影响,在铣边机对木材进行加工后,会产生大量的碎屑灰尘,停留在原装置底座上方,需要工作人员对其进行清理,清理过程中十分的浪费时间,且影响后续过程中的加工,浪费了大量人力资源的问题。

7.为实现上述目的,本实用新型提供如下技术方案:一种自动寻边的智能防尘铣边机,包括装置底座和保护块,所述装置底座上方设置有夹持板,且夹持板上方设置有衔接杆,并且衔接杆上分设置有限位板,所述装置底座内部设置有驱动丝杆,且驱动丝杆上方设置有变向机构,并且变向机构一侧设置有带齿杆,所述带齿杆一端套有连接皮带,且连接皮带一端套有清理丝杆,并且清理丝杆一侧连接有清理块,所述保护块内部设置有切割刀。

8.优选的,所述装置底座的横向中心线两侧对称分布有夹持板,且夹持板、衔接杆和限位板的中心点处于同一水平线上方。

9.优选的,所述清理丝杆的长度与装置底座上方中间的工作区长度一致,且清理丝杆与清理块的连接方式为螺纹连接,并且清理块的宽度与装置底座上方中间的工作区宽度一致。

10.优选的,所述带齿杆与变向机构的连接方式为螺纹连接,且带齿杆一侧连接有齿轮,并且带齿杆通过连接皮带与清理丝杆呈转动结构,并且带齿杆通过支撑杆与装置底座成转动结构。

11.优选的,所述变向机构包括锥形齿轮、棘轮和棘齿,且棘齿与棘轮的连接方式为啮合连接,并且锥形齿轮与棘轮呈一体化安装。

12.优选的,所述保护块的边缘长度与限位板到夹持板的长度一致,且保护块包裹切割刀。

13.与现有技术相比,本实用新型的有益效果是:该自动寻边的智能防尘铣边机,

14.1、在装置底座中间设置了工作区,当木材在装置底座上方时两侧设置有夹持板,将木材固定在中央,防止加工过程中移动,且夹持板上方设置有限位板,使得铣边机的切割刀可以自动寻边,便于工作进行;

15.2、在装置工作区的上方设置了清理块,当工作完成后自动对装置上方的粉尘进行清理,防止粉尘堆积在工作区上方,有利于提高装置清理效率,便于工作人员使用。

附图说明

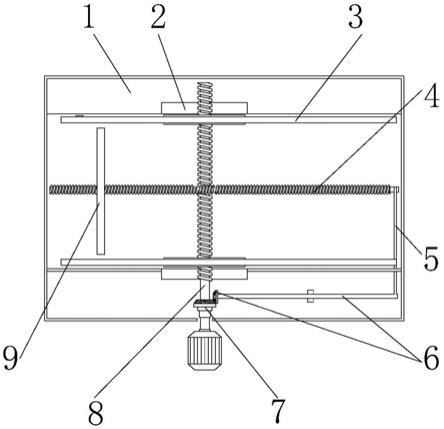

16.图1为本实用新型整体俯视结构示意图;

17.图2为本实用新型主视结构示意图;

18.图3为本实用新型侧视结构示意图;

19.图4为本实用新型变向机构结构示意图;

20.图5为本实用新型限位板立体结构示意图。

21.图中:1、装置底座;2、夹持板;3、限位板;4、清理丝杆;5、连接皮带;6、带齿杆;7、变向机构;701、锥形齿轮;702、棘轮;703、棘齿;8、驱动丝杆;9、清理块;10、保护块;11、衔接杆;12、切割刀。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1

‑

3,一种自动寻边的智能防尘铣边机,包括装置底座1和保护块10,为了使得装置方便固定,且方便切割刀12自动寻边,可使得装置底座1上方设置有夹持板2,且夹持板2上方设置有衔接杆11,并且衔接杆11上分设置有限位板3,装置底座1内部设置有驱动丝杆8,装置底座1的横向中心线两侧对称分布有夹持板2,且夹持板2、衔接杆11和限位板3的中心点处于同一水平线上方,保护块10的边缘长度与限位板3到夹持板2的长度一致,且保护块10包裹切割刀12,首先,将需要加工的木材放置在装置底座1上方的工作区内部,后打开驱动丝杆8一侧的驱动电机,使得驱动电机带动驱动丝杆8转动,使得夹持板2与驱动丝杆8发生螺纹运动,从而两块夹持板2相向而行,固定好需要加工的木材件,防止其在加工过程中发生偏移,同时夹持板2通过衔接杆11带动限位板3相向而行,当夹持板2固定好木材后,驱动电机停止转动,后打开铣边机,使得切割刀12开始运行,当切割刀12移动到边缘时,保护块10触碰到限位板3,使得切割刀12对准加工木材件边缘,使得装置自动寻边,装置底座1的横向中心线两侧对称分布有夹持板2,且夹持板2、衔接杆11和限位板3的中心点处于同一水平线上方,有利于夹持板2带动限位板3移动,便于装置运行,保护块10的边缘长度与

限位板3到夹持板2的长度一致,且保护块10包裹切割刀12,有利于装置自动寻边,便于切割刀12工作运行。

24.请参阅图1

‑

5,为了清理装置底座1上方工作遗留完毕的粉尘,可使得驱动丝杆8上方设置有变向机构7,并且变向机构7一侧设置有带齿杆6,带齿杆6一端套有连接皮带5,且连接皮带5一端套有清理丝杆4,并且清理丝杆4一侧连接有清理块9,清理丝杆4的长度与装置底座1上方中间的工作区长度一致,且清理丝杆4与清理块9的连接方式为螺纹连接,并且清理块9的宽度与装置底座1上方中间的工作区宽度一致,带齿杆6与变向机构7的连接方式为螺纹连接,且带齿杆6一侧连接有齿轮,并且带齿杆6通过连接皮带5与清理丝杆4呈转动结构,并且带齿杆6通过支撑杆与装置底座1成转动结构,变向机构7包括锥形齿轮701、棘轮702和棘齿703,且棘齿703与棘轮702的连接方式为啮合连接,并且锥形齿轮701与棘轮702呈一体化安装,当木材加工完毕后,反转驱动电机,使得驱动丝杆8带动夹持板2相对而行,同时在驱动电机反转过程中,棘齿703带动棘轮702转动,使得锥形齿轮701转动,锥形齿轮701带动带齿杆6转动,带齿杆6在转动过程中通过连接皮带5带动清理丝杆4转动,从而清理丝杆4与清理块9发生螺纹运动,使得清理块9在工作区上方移动,在移动过程中将粉尘清理出装置底座1,清理丝杆4的长度与装置底座1上方中间的工作区长度一致,且清理丝杆4与清理块9的连接方式为螺纹连接,并且清理块9的宽度与装置底座1上方中间的工作区宽度一致,有利于清理装置底座1上方的粉尘,带齿杆6与变向机构7的连接方式为螺纹连接,且带齿杆6一侧连接有齿轮,并且带齿杆6通过连接皮带5与清理丝杆4呈转动结构,并且带齿杆6通过支撑杆与装置底座1成转动结构,有利于装置一体化运行,便于清理丝杆4转动,变向机构7包括锥形齿轮701、棘轮702和棘齿703,且棘齿703与棘轮702的连接方式为啮合连接,并且锥形齿轮701与棘轮702呈一体化安装,有利于夹持板2复位过程中清理块9运动。

25.工作原理:根据图1

‑

4,首先,将需要加工的木材放置在装置底座1上方的工作区内部,后打开驱动丝杆8一侧的驱动电机,使得驱动电机带动驱动丝杆8转动,使得夹持板2与驱动丝杆8发生螺纹运动,从而两块夹持板2相向而行,固定好需要加工的木材件,防止其在加工过程中发生偏移,同时夹持板2通过衔接杆11带动限位板3相向而行,当夹持板2固定好木材后,驱动电机停止转动,后打开铣边机,使得切割刀12开始运行,当切割刀12移动到边缘时,保护块10触碰到限位板3,使得切割刀12对准加工木材件边缘,使得装置自动寻边;

26.根据图1

‑

5,当木材加工完毕后,反转驱动电机,使得驱动丝杆8带动夹持板2相对而行,同时在驱动电机反转过程中,棘齿703带动棘轮702转动,使得锥形齿轮701转动,锥形齿轮701带动带齿杆6转动,带齿杆6在转动过程中通过连接皮带5带动清理丝杆4转动,从而清理丝杆4与清理块9发生螺纹运动,使得清理块9在工作区上方移动,在移动过程中将粉尘清理出装置底座1,以上便是整个装置的工作过程,且本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

27.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。