1.本实用新型涉及木托盘加工领域,具体涉及一种用于生产木托盘的全自动开槽切墩一次成型设备。

背景技术:

2.托盘是用于集装、堆放、搬运和运输的放置作为单元负荷的货物和制品的水平平台装置。一般用木材、金属、纤维板制作,便于装卸、搬运单元物资和小数量的物资。托盘的种类主要有木质的,塑料的,金属等材料。木质是现在使用最广的,因为其价格便宜、结实。木托盘是以天然木材为原料制造的托盘;是现在使用最广的托盘。托盘是用于集装、堆放、搬运和运输的放置作为单元负荷的货物和制品的水平平台装置;一般用木材、金属、纤维板制作,便于装卸、搬运单元物资和小数量的物资。托盘的种类主要有木质的,塑料的,金属等材料。木质是现在使用最广的,因为其价格便宜、结实。

3.平托盘几乎是托盘的代名词,只要一提托盘,一般都是指平托盘而言,因为平托盘使用范围最广,数量最大,通用性最好。平托盘又可细分为三种类型。

4.①

根据结构和使用方法分类。有单面形、双面单用型、双面双用型和翼型等四种;

5.②

根据叉车插入方式分类,有单向插入型、双向插入型、四向插入型等三种;

6.③

根据材料分类。木制平托盘、钢制平托盘、塑料制平托盘、复合材料平托盘以及纸制托盘等五种。

7.据中国物流与采购联合会托盘专业委员会(筹),2002年9月对300多家托盘生产企业、托盘使用及销售企业进行初步调查的结果,当时我国拥有的各种类型托盘总数约为1.2~1.6亿片,现在已远不止此数,每年产量递增2000万片左右。其中木制平托盘约占90%、塑料平托盘占8%、钢制托盘、合成材料托盘以及纸制托盘合计占2%。合成材料平托盘和塑料托盘上升比例较大。

8.而在托盘的使用过程中,托盘不仅仅用在物品的运输上,在物品的库存保管的过程中也会大量用到托盘。

9.在《仓库管理规则》中规定,物料管理应依成品缴出库情况、包装、方式等规划所需库位及其面积,以库位空间有效利用;库位配置原则应依下列规定:1.配合仓库内设备及所使用的储运工具规划运输通道。2.依销售类别、产品类别分区存放,同类产品中计划产品与订制产品应分区存放,以利管理。3.收发频繁的成品应配置于进出便捷的库位。4.将各项成品依品名、规格、批号划定库位,标明于“库位配置图”上,并随时显示库存动态。

10.当前使用的托盘,通常由是用三根纵梁连接上下铺板而成。铺板与纵梁连接面必须互相垂直,铺板各木条必须互相平行且均匀分布。铺在托盘上、下两面的木板称为铺板,两边的铺板称为边板。叉孔是通过纵梁或垫块形成的。纵梁是长的扁方材料,垂直于铺板。垫块是方形木板,它上面垂直于铺板的术板称为梁板。而在进行标识时通常在垫块的侧面进行标识,由于垫块的侧面是与山下相同的平面,因此标识物特别容易损坏,为物品归类及在运输中的管理造成麻烦。

11.在托盘上进行对方物品时,主要对物品进行捆扎固定,在现有技术中通常直接在铺板上对物品进行捆扎,而忽视了垫块,造成捆扎物品边缘捆扎不牢靠,或者在垫块上进行捆扎,由于垫块是平面结构,容易对捆扎带造成损伤,因此所属领域的技术人员亟需一种能够保护垫块上的标识物,同时对垫块进行捆扎时能够保护捆扎带的垫块。

12.在现有的技术中心,垫块直接通过木料切割获得,在切割垫块后再进行垫块的加工费时费力,因此,需要一种在切割垫块时同时能够对垫块进行加工获得保护垫块上的标识物和捆扎垫块时保护捆扎带的垫块生产设备。

技术实现要素:

13.针对现有技术中存在的问题,本实用新型的目的在于提供一种侧面或底面具有开槽的垫块,将标识物设于垫块的凹槽内,防止标识物被不听的摩擦碰撞,造成损坏,将捆扎带捆扎在凹槽内,保护捆扎带,防止捆扎带被磨坏,并且提供一种能够在垫块加工的同时完成垫块的开槽的设备,减少工作程序,方便节约。

14.为达到上述目的,本实用新型采取的技术方案是:一种用于生产木托盘的全自动开槽切墩一次成型设备,包括机架,设置在机架上方一侧的木料靠山,以及控制器,所述机架包括木材料供料装置,成品材料出料装置,以及设置于供料装置与出料装置之间的木料加工装置,所述木料加工装置包括用于将供料装置提供的木料水平位置限定的夹紧机构,用于将木料垂直位置限定的压紧机构,用于将固定好的木料开槽的开槽机构,用于将开槽后的木料切墩的锯切机构,还包括用于检测木料位置和进深长度的检测机构,所述检测机构检测到木料初始位置后向控制器发送检测信号,控制器接收检测信号后向开槽机构、夹紧机构、压紧机构发送工作信号,并向供料装置发送持续供料的信号,所述检测机构将开槽后的木料长度的检测信号发送给控制器,控制器接收检测信号后向进料装置发送中止进料信号,并向锯切机构发送工作信号,锯切完成后,控制器发送继续进料信号至供料装置。

15.上述的用于生产木托盘的全自动开槽切墩一次成型设备,所述开槽机构包括用于加工木材开槽的槽刀,用于为槽刀提供动力的开槽电机,连接在支架上用于安装开槽电机的槽机支架,以及设置于开槽电机与槽机支架之间,用于调整槽刀水平开槽位置的进深刻度尺,所述开槽电机接收控制器信号。

16.上述的用于生产木托盘的全自动开槽切墩一次成型设备,所述锯切机构包括用于将开槽后的木料切断的锯片,用于为锯片提供动力的锯片电机,用于连接锯片与锯片电机的锯机轴,以及设置在锯切机构的出料口处用于在锯片切割木料时对木料压紧的锯切上压器,所述锯切上压器接收控制器信号压紧、释放木块,还包括安装在锯机轴上用于锯片进行移动切割活动的锯片活动气缸,所述锯片活动气缸接收控制器信号推动锯片切割木料,并在切割完木料将锯片收回原位置的信号发送给控制器。

17.上述的用于生产木托盘的全自动开槽切墩一次成型设备,所述夹紧机构包括设置在供料装置上用于限定供料装置上的木料进料水平位置的的进料侧夹紧器,设置在开槽机构与锯切机构之间用于限定木料水平位置的开槽侧夹紧器,设置在出料装置上用于限定切割好的开槽木料水平位置的出料侧夹紧器,所述进料侧夹紧器、开槽侧夹紧器、出料侧夹紧器与控制器信号连接。

18.上述的用于生产木托盘的全自动开槽切墩一次成型设备,所述压紧机构包括设置

于开槽机构的进料端用于限定木料垂直位置的开槽上压器,设置在开槽机构的出料端与锯切机构之间用于限定木料垂直位置的的槽切上压器,所述开槽上压器、槽切上压器与木料接触位置设有滚轮,开槽上压器、槽切上压器与控制器信号连接。

19.上述的用于生产木托盘的全自动开槽切墩一次成型设备,所述供料装置包括用于推动木料的木料推手,用于为木料推手提供动力的推手电机,以及用于将推手电机的动力传送给木料推手的传送带,所述推手电机接收控制器信号。

20.上述的用于生产木托盘的全自动开槽切墩一次成型设备,所述检测机构包括设置在开槽机构的进料端用于向控制器发送信号的原点开关,设置在锯切机构的进料端用于向控制器发送信号的光电检测开关,以及设置在开槽机构的进料端,原点开关后侧用于检测供料装置位置的前限位开关。

21.上述的用于生产木托盘的全自动开槽切墩一次成型设备,所述检测机构包括设置在开槽机构的进料端用于向控制器发送信号的原点开关,以及用于检测通过原点开关的木料长度的计时器。

22.上述的用于生产木托盘的全自动开槽切墩一次成型设备,所述木料加工装置还包括一用于清理木料碎屑的清理机构,所述清理机构包括设置在开槽机构侧面的侧吸气口,以及设置在锯切机构上方的顶吸气口,所述侧吸气口、顶吸气口通过吸气管道与吸气电机连接。

23.本实用新型一种用于生产木托盘的全自动开槽切墩一次成型设备的有益效果是:通过木料加工装置中的开槽机构和锯切机构的洗切配合,确保木料开槽切墩一次成型,节省制作带有凹槽的垫块的成本和时间,提高工作效率;通过在开槽机构上设置进深刻度尺,可以根据不同型号的木料,随时调整开槽机构,确保开槽机构顺利在木料上开槽,也可以通过进深刻度尺的调整,随时调整开槽机构的进深,调整木料上的开槽深度;通过设置夹紧机构与压紧机构,与机架与机架上的木料靠山配合,限制固定木料沿设定好的位置前进,并使木料在水平方向和垂直方向保持位置的相对固定,确保开槽位置不因木料的移动发生变化,在压紧机构上设置滚轮,减小下压过程中对木料产生的摩擦力;通过设置在锯切机构上的锯切上压器,在进行锯切木料时再次对木料进行固定,防止在木料的锯切过程中发生木料偏移;通过设置锯切机构,可以将开槽好的木料及时切断;通过在检测机构与控制器的信号互动,再由控制器向开槽机构,锯切机构,供料装置,夹紧机构,压紧机构发送控制信号及信号的反馈,尤其是在锯切机构切断木料时,根据检测机构检测的木料长度,及时向控制器发送长度检测信号,控制器向锯切机构发送信号控制锯切机构按照长度要求切断木料,在整个开槽锯断的过程中,实现连贯完成,木料位置定位准确,各机构协同配合,节省了劳动力,同时提高了垫块的开槽切墩效率。

附图说明

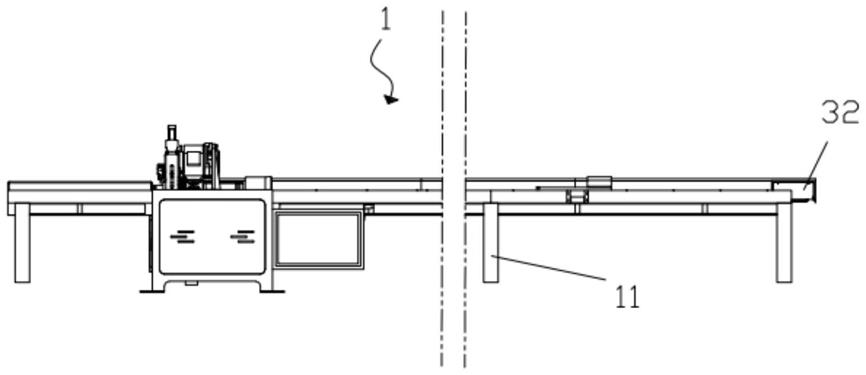

24.图1为本实用新型整体结构侧视示意图;

25.图2为本实用新型整体结构俯视;

26.图3为本实用新型木料加工装置立体示意图;

27.图4为本实用新型木料加工装置俯视示意图;

28.图5为本实用新型开槽机构结构示意图;

29.图6为本实用新型锯切机构底部示意图;

30.图7为本实用新型锯切机构上部示意图;

31.图8为本实用新型木料加工机构上部侧视示意图;

32.图9为本实用新型开槽侧夹紧器结构示意图;

33.图10为本实用新型锯切上压器体结构示意图;

34.图11为本实用新型开槽上压器结构示意图;

35.图12为本实用新型木料推手结构示意图;

36.图13为本实用新型托盘示意图。

具体实施方式

37.为使本领域技术人员更好的理解本实用新型的技术内容,下面结合具体实施方式及附图对本实用新型进行详细说明。

38.如图1

‑

13所示:一种用于生产木托盘的全自动开槽切墩一次成型设备,包括机架1,机架整体呈长条形设计,机架下方带有机架支腿11,上方为一平台式设计的机架平台12,机架平台根据生产者的需要,可以呈水平位置,也可以向后侧有一个小角度倾斜,倾斜角度不超过45

°

,在机架上方后侧设置有木料靠山2,木料靠山沿机架平台的纵向方向设置,长度与机架平台的长度一致,并且与机架平台垂直,设备上带有用于整体控制设备的控制器,控制器采用plc控制器,控制器与其他受控装置采用电信号连接,也可以使用无线信号接收与发送器连接。在机架的前端设置有用于提供木材原料的木材料供料装置3,在机架的末端设置有用于开槽切墩好之后的带有凹槽的垫块的成品材料出料装置4,在木材料供料装置和成品材料出料装置之间设置有用于为木托盘6加工带有槽口61的垫块62的木料加工装置5,木材料供料装置、木料加工装置、成品材料出料装置连成一个整体设置在机架上。

39.木料加工装置包括用于将供料装置提供的木料水平位置限定的夹紧机构51,夹紧机构包括设置在木材料供料装置与木料加工装置连接部位上用于限定木材料供料装置上的木料进入木料加工装置的水平位置的进料侧夹紧器511,进料侧夹紧器包括一设置在机架平台上用于夹紧木料的第一夹板,连接第一夹板与机架平台的转轴,以及通过转轴连接为第一夹板提供夹紧动力,并受控制器控制的进料夹紧动力器,进料夹紧动力器可以使用电机,也可以使用油缸或者气缸;在开槽机构与锯切机构之间设置有用于限定木料水平位置的开槽侧夹紧器512,开槽侧夹紧器包括带有限位孔5124的用于固定开槽侧夹紧器的侧夹紧器固定体5121,在限位孔内设有能够往复运动的侧夹紧器杆5122,侧夹紧器杆的顶端设置有由于固定木料并可安装滚轮的侧夹紧器压体5123,进料侧夹紧器包括一设置在机架平台上用于夹紧木料的第二夹板,连接第二夹板与机架平台的转轴,以及通过转轴连接为第二夹板提供夹紧动力,并受控制器控制的开槽夹紧动力器,开槽夹紧动力器可以使用电机,也可以使用油缸或者气缸;在出料装置上设置有用于限定切割好的开槽木料水平位置的出料侧夹紧器513,出料侧夹紧器包括一使用转轴连接设置在机架平台上用于限定切割好的木墩位置的第三夹板,以及一为第三夹板提供夹紧动力的出料夹紧动力器,第三夹板与出料夹紧动力器使用转轴连接,出料夹紧动力器使用回转弹簧为第三夹板提供夹紧力,正常状态下第三夹板处于靠近木料靠山的位置,有木料通过时,木料将第三夹板向外推出,弹簧给第三夹板向木料靠山靠近的作用力。所述进料侧夹紧器、开槽侧夹紧器、出料侧夹紧

器依次接收控制器信号。

40.木料加工装置包括用于将木料垂直位置限定的压紧机构52,压紧机构包括设置于开槽机构的进料端用于限定木料垂直位置的开槽上压器521,开槽上压器包括连接在开槽机构的槽机支架上的开槽上压器体5211,开槽上压器体上设置有开槽上压器限位孔5215,以及安装在开槽上压器体上进行上下运动的用于限定木料位置的开槽压体5213,限位孔内设置有带动开槽压体往复运动的开槽上压器杆5212,为开槽压体提供动力的开槽压体动力器,开槽压体动力器推动开槽压体上下运动,开槽压体动力器接收控制器信号,可以使用气泵、油缸、或动力电机,开槽压体与木料接触的位置设置有减小开槽压体与木料摩擦力的滚轮。在开槽机构的出料端与锯切机构的进料口之间设置有用于限定木料垂直位置的的槽切上压器522,槽切上压器包括连接在开槽机构的槽机支架上的槽切上压器体,以及安装在槽切上压器体上进行上下运动的用于限定木料位置的槽切压体,为槽切压体提供动力的开槽切压体动力器,操槽切压体动力器推动槽切压体上下运动,槽切压体动力器接收控制器信号,可以使用气泵、油缸、或动力电机,槽切压体与木料接触的位置设置有减小槽切压体与木料摩擦力的滚轮5214。开槽上压器、槽切上压器依次接收控制器信号。

41.木料加工装置包括将固定好的木料开槽的开槽机构53,开槽机构包括用于加工木材开槽的槽刀531,槽刀根据需要加工的木料的大小可以进行更换,也可以通过更换槽刀来改变木料开槽的上下位置和宽度,用于为槽刀提供动力的开槽电机532,开槽电机通过电机轴直接与槽刀连接,连接在支架上用于安装开槽电机的槽机支架533,以及设置于开槽电机与槽机支架之间,用于调整槽刀水平开槽位置的进深刻度尺534,进深刻度尺包括与槽机支架连接的固定尺5342,与固定尺活动可调节连接的活动尺5341,活动尺上连接有开槽电机,通过推进转轴5343调节进深刻度尺的活动尺相对于固定尺的位置,从而控制开槽电机上的槽刀与木料之间的距离,根据木料大小进行调整,或者调整木料需要开槽的深度。所述开槽电机接收控制器信号开启,也可以在设备启动时就开启开槽电机,使设备运行过程中,槽刀一致处于转动状态。

42.木料加工装置包括用于将开槽后的木料切墩的锯切机构54,为了节省空间,锯切机构整体设置在机架下方,在机架平台上设置用于锯片穿过的锯片孔,整体可以仿造木工使用的刨锯的结构,锯片可以通过锯片孔伸到机架平台的上方,将木料切断,锯切机构包括用于将开槽后的木料切断的锯片541,用于为锯片提供动力的锯片电机542,用于连接锯片与锯片电机的锯机轴543,以及设置在锯切机构的出料口处用于在锯片切割木料时对木料压紧的锯切上压器544,锯切上压器包括用于压住木料的锯切上压器体5441,以及用于为锯切上压器体提供动力的锯切上压器气缸5442,所述锯切上压器接收控制器信号压紧、释放木块,还包括安装在锯机轴的锯片一端上用于锯片进行移动切割活动的锯片活动气缸545,所述锯片活动气缸接收控制器信号推动锯片切割木料,并在切割完木料将锯片收回原位置的信号发送给控制器。因锯机轴为一整体构造,锯片活动气缸在推动锯机轴时锯机轴以电机输出轴为中心做类似圆周运动,因此锯片活动气缸底端通过转动销轴与机架连接。锯片电机可以通过控制器进行控制,也可以在设备开始运行的时候就打开锯切电机,使锯片在设备运行过程中一致处于转动状态。同理,锯切机构的切割部分可以设置在机架的侧面,通过侧面的推拉机构将锯片向木料方向推进或拉回,从而达到锯断木料的目的。

43.木料加工装置还包括用于检测木料初始位置和检测木料进深长度的检测机构55,

所述检测机构包括设置在开槽机构的进料端用于向控制器发送信号的原点开关551,原点开关用于检测木料的初始位置,原点开关安装在开槽上压器体上,木料从供料装置向开槽机构运动时,经过原点开关,原点开关向控制器发送木料开始进入的信号,控制器向其他机构或装置发送控制信号;在锯切机构的进料端设置有用于向控制器发送信号的光电检测开关552,光电检测开关与原点开关配合检测木料的长度,木料在开槽完成后向锯切机构进入时,光电检测开关检测到木料进入到信号,并行控制器发送木料进入信号,控制器向其他机构或装置发送控制信号;在开槽机构的进料端,原点开关后侧设置有用于检测供料装置位置的前限位开关553,当限位开关检测到供料装置完成供料没有返回,开始进入开槽机构时,限位开关向控制器发送供料装置进入信号,控制器控制供料装置停止前进,并向后恢复到供料之前的位置。同时,控制器接收限位开关的信号后,可以控制开槽电机及锯片电机停止工作,防止发生危险。

44.供料装置包括用于推动木料的木料推手31,木料推手的大小小于木料的大小,木料推手包括用于与木料连接的推手体311和用于将推手体安装在木料靠山上的推手安装体312,安装体还用于与传送带33连接,带动推手体向前推进。为防止在进料推手向前推送木料时与槽刀发生碰撞,用于为木料推手提供动力的推手电机32,以及用于将推手电机的动力传送给木料推手的传送带33,所述推手电机接收控制器信号。

45.木料加工装置还包括一用于清理木料碎屑的清理机构56,清理机构包括设置在开槽机构侧面的侧吸气口561,以及设置在锯切机构上方的顶吸气口562,所述侧吸气口、顶吸气口通过吸气管道与吸气电机连接。

46.本方案中油缸、气缸结构均为现有技术,在此不作赘述。

47.所述检测机构检测到木料后向控制器发送检测信号,控制器接收检测信号后向开槽机构发送工作信号,将固定木料水平位置的信号发送给夹紧机构,将固定木料垂直位置的信号发送给压紧机构,并向供料装置发送持续供料的信号,所述检测机构将开槽后的木料长度的检测信号发送给控制器,控制器接收检测信号后向进料装置发送中止进料信号,并向锯切机构发送工作信号,锯切完成后,锯切机构向控制器发送锯切完成信号,控制器接收锯切完成信号后将继续进料信号发送至供料装置。

48.通过开槽机构与锯切机构的配合,将待加工的一次性开槽切墩,节省了切墩之后在进行开槽的过程,省时省力,并且可以通过更换槽刀和调整槽刀开槽的深度调整木料开槽的位置和大小,开槽方式灵活方便。通过各机构之间的信号传输,以及控制器的整体控制,使开槽切墩一次性完成,整个过程实现自动化机械化,信号传输层次清楚,各机构之间配合合理,想成一套完整的工作过程。

49.具体的,在工作时,

50.实施例1

51.第一步在plc控制器的触摸屏上输入木料需要的加工长度和加工数量。本实施例是以一根木料为单位。

52.第二步木料推手复位,在触摸屏上输入木料推手后退的距离,只要比原木料长就行,按复位,木料推手后退到尺寸。

53.第三步放入木料到机架工作台上。

54.第四步启动锯片电机,再按主启动,木料推手沿机架和木料靠山夹角位置开始往

前移动推动木料开始工作。

55.第五步当按主启动后设备控制系统plc控制器得到信号设备开始运行,plc控制器给推手电机信号带动木料推手开始往前移动,木料推手推着木料开始送料。当木料移动到进料侧夹紧器的位置,推手电机运行到设定的第一个距离数值,这个距离数值是在调试测量后在系统里设定的固定值,推手电机反馈给plc控制器一个到位置的距离信号,plc控制器再把这个信号给进料侧夹紧器气缸然后从侧面夹住木料使其木料不能左右摆动,这个过程中木料不会停止一直在往前移动。

56.第六步木料往前移动到开槽上压器位置的时候,推手电机运动到设定的第二个距离数值(这个距离数值是在调试测量后在系统里设定的固定值),此处设有原点开关,推手电机再反馈给plc控制器一个到位置的距离信号,plc控制器把这个信号给开槽上压器气缸然后从上往下压住木料使其木料不会上下活动,开槽上压器上带有滚轮轴承,目的是当压在木料上减小开槽上压器带给推手电机带动木料往前移动时的的阻力,这个过程中木料不会停止一直在往前移动。

57.第七步木料推手推着木料继续往前移动到槽刀的位置,因为槽刀是一直在工作状态,所以随着木料往前移动槽刀就会把木料侧边挖出槽来。木料推手推着木料继续往前移动到光电检测开关下面,光电检测开关检测到木料到位置的信号并把这个信号反馈到plc控制器,目的就是测量木料的实际长度和检测木料的实际位置为后面的裁断提供准确的数据和精度。

58.第八步木料推手推着木料继续往前移动到切槽上压器和开槽侧夹紧器位置的时候,推手电机运动到设定的第三个距离数值(这个距离数值是在调试测量后在系统里设定的固定值),推手电机再反馈给plc控制器一个到位置的距离信号,plc控制器再把这个信号给切槽上压器气缸和开槽侧夹紧器气缸,然后从上往下和从侧面压住木料使其木料不会上下左右活动,切槽上压器和开槽侧夹紧器气缸上带有滚轮轴承,目的是当压在木料上减小切槽上压器带给推手电机带动木料往前移动时的的阻力。这个过程中木料不会停止一直在往前移动。

59.第九步plc控制器通过光电检测开关给的信号已经计算出需要加工木料的实际长度(即加工数量x加工长度),当计算完以后这一根木料会产生一节多余的木料,plc控制器再把这一节多余的木料的长度反馈给推手电机,再锯切的时候会把这多余的木料锯掉这一步动作叫做齐头。木料推手推着木料继续往前当多余的木料移动到锯切的位置的时候推手电机停止,木料推手连着木料停止移动,推手电机把这个停止信号反馈到plc控制器,plc控制器同时给锯切上压器和锯片活动气缸信号,锯切上压器先动作压住木料以后过0.2秒锯片活动气缸动作带动锯片上升把多余的木料切掉齐头。当锯片上升到上限位锯片活动气缸上感应开关检测到信号把这个信号反馈到plc控制器,plc控制器给锯片活动气缸信号信号使锯片下降,当锯片下降到下限位锯片活动气缸下感应开关检测到信号把信号反馈到plc控制器,plc控制器再同时给锯切上压器和推手电机信号,锯切上压器先升起来,过0.2秒以后推手电机得到信号开始继续送料,这个时候就开始加工设定的长度和数量,加工的方式和齐头是一样的。

60.第十步当木料推手往前移动依次经过进料侧夹紧器位置,开槽上压器位置,切槽上压器位置,开槽侧夹紧器位置(这四个位置是跟锯第一到第四距离数值计算出来的),推

手电机会把这四个位置信号按顺序依次反馈给plc控制器,plc控制器再依次给这四个夹料压料气缸信号使其依次按顺序松开夹紧压料机构。当推手继续往前移动到原点开关位置的时候,原点开关感应到信号,并把信号反馈到plc控制器,plc控制器给推手电机信号停止往前移动,并且快速后退到起始的位置,这一根木料加工完成,可以放入下一根木料继续工作。在整个过程中挖槽电机是一直工作状态。

61.通过提前设置计算好的距离,可以优先的减少木料推手推进木料时,对木料进行加工过程中的信号往复传输量,从而减少工作过程中的信号传输过程,使龚总过程更加简便。

62.实施例2

63.本实施例与实施例1相同之处不再进行赘述,其不同之处在于:

64.第四步按主启动,木料推手沿机架和木料靠山夹角位置开始往前移动推动木料开始工作。

65.第五步当按主启动后设备控制系统plc控制器得到信号设备开始运行,plc控制器给推手电机信号带动木料推手开始往前移动,木料推手推着木料开始送料。当木料移动到进料侧夹紧器的位置,推手电机运行到设定的第一个距离数值,这个距离数值是在调试测量后在系统里设定的固定值,推手电机反馈给plc控制器一个到位置的距离信号,plc控制器再把这个信号给进料侧夹紧器气缸然后从侧面夹住木料使其木料不能左右摆动,这个过程中木料不会停止一直在往前移动。

66.第六步木料往前移动到开槽上压器位置的时候,此处设有原点开关,原点开关将检测到的木料初始位置信号发送给plc控制器,plc控制器把这个信号给开槽上压器气缸和开槽电机发送工作信号,开槽上压器从上往下压住木料使其木料不会上下活动,开槽上压器底端带有滚轮轴承,目的是当压在木料上减小开槽上压器带给推手电机带动木料往前移动时的的阻力,这个过程中木料不会停止一直在往前移动。开槽电机接收plc控制器的信号后开始工作,带动槽刀开始转动。

67.第七步木料推手推着木料继续往前移动到槽刀的位置,因为槽刀是在工作状态,所以随着木料往前移动槽刀就会把木料侧边挖出槽来。木料推手推着木料继续往前移动到光电检测开关下面,光电检测开关检测到木料到位置的信号并把这个信号反馈到plc控制器,plc控制器根据原点开关和光电检测开关发送的信号计算出测量木料的实际长度和检测木料的实际位置为后面的裁断提供准确的数据和精度。

68.第八步木料推手推着木料继续往前移动到切槽上压器和开槽侧夹紧器位置的时候,plc控制器根据原点开关和光电检测开关发送的信号计算的木料长度和设备上设定的切槽上压器和开槽侧夹紧器与原点开关和光电检测开关之间的距离,plc控制器向切槽上压器气缸和开槽侧夹紧器气缸发送压紧和夹紧信号,开槽上压器从上往下和开槽侧夹紧器从侧面压住及夹紧木料使其木料不会上下左右活动,切槽上压器上带有滚轮轴承,目的是当压在木料上减小切槽上压器带给推手电机带动木料往前移动时的的阻力。这个过程中木料不会停止一直在往前移动。

69.第九步plc控制器通过光电检测开关和原点开关给的信号计算出需要加工木料的实际长度(即加工数量x加工长度),当计算完以后这一根木料会产生一节多余的木料,plc控制器再把这一节多余的木料的长度反馈给推手电机,再锯切的时候会把这多余的木料锯

掉这一步动作叫做齐头。木料推手推着木料继续往前当多余的木料移动到锯切的位置的时候推手电机停止,木料推手连着木料停止移动,推手电机把这个停止信号反馈到plc控制器,plc控制器同时给锯切上压器、锯片活动气缸和锯片电机信号,锯片电机启动,带动锯片转动,锯切上压器先动作压住木料以后过0.2秒锯片活动气缸动作带动锯片上升把多余的木料切掉齐头。当锯片上升到上限位锯片活动气缸上感应开关检测到信号把这个信号反馈到plc控制器,plc控制器给锯片活动气缸信号信号使锯片下降,当锯片下降到下限位锯片活动气缸下感应开关检测到信号把信号反馈到plc控制器,plc控制器再同时给锯切上压器和推手电机信号,锯切上压器先升起来,过0.2秒以后推手电机得到信号开始继续送料,这个时候就开始加工设定的长度和数量,加工的方式和齐头是一样的。

70.第十步当木料推手往前移动依次经过进料侧夹紧器位置,开槽上压器位置,切槽上压器位置,开槽侧夹紧器位置(这四个位置是跟锯第一到第四距离数值计算出来的),推手电机会把这四个位置信号按顺序依次反馈给plc控制器,plc控制器再依次给这四个夹料压料气缸信号使其依次按顺序松开夹紧压料机构。当推手继续往前移动到限位开关位置的时候,限位开关感应到信号,并把信号反馈到plc控制器,plc控制器给推手电机信号停止往前移动,并且快速后退到起始的位置,这一根木料加工完成,可以放入下一根木料继续工作。木料推手向后回复的原始位置时,plc控制器向开槽电机、锯片电机发送信号,开槽电机、锯片电机停止工作。

71.通过各装置和机构之间的信号配合,使木料加工过程更加灵活方便,能随时针对木料的加工进行修正。并且在信号的传输过程中,做到设备的智能化,及时对垫块木墩的大小进行调整。并且通过信号控制电机转动,防止在提前打开电锯的过程中发生危险,提高安全指数。

72.实施例3

73.本实施例与上述实施例1和实施例2相同之处不再进行赘述,其不同之处在于:

74.第六步木料往前移动到开槽上压器位置的时候,此处设有能够实时监测检测木料位置及进深长度的动态传感器,动态传感器将检测到的木料初始位置信号发送给plc控制器,plc控制器把这个信号给开槽上压器气缸和开槽电机发送工作信号,开槽上压器从上往下压住木料使其木料不会上下活动,开槽上压器底端带有滚轮轴承,目的是当压在木料上减小开槽上压器带给推手电机带动木料往前移动时的的阻力,这个过程中木料不会停止一直在往前移动。开槽电机接收plc控制器的信号后开始工作,带动槽刀开始转动。

75.第七步木料推手推着木料继续往前移动到槽刀的位置,因为槽刀是在工作状态,所以随着木料往前移动槽刀就会把木料侧边挖出槽来。木料推手推着木料继续往前移动,动态传感器将实时检测木料移动长度的信号反馈到plc控制器,plc控制器根据动态传感器检测的木料实际长度和实际位置为后面的裁断提供准确的数据和精度。

76.第八步木料推手推着木料继续往前移动到切槽上压器和开槽侧夹紧器位置的时候,plc控制器根据动态传感器发送的信号计算的木料长度和设备上设定的切槽上压器和开槽侧夹紧器与动态传感器之间的距离,plc控制器向切槽上压器气缸和开槽侧夹紧器气缸发送压紧和夹紧信号,开槽上压器从上往下和开槽侧夹紧器从侧面压住及夹紧木料使其木料不会上下左右活动,切槽上压器上带有滚轮轴承,目的是当压在木料上减小切槽上压器带给推手电机带动木料往前移动时的的阻力。这个过程中木料不会停止一直在往前移

动。

77.第九步plc控制器通过动态传感器计算出需要加工木料的实际长度(即加工数量x加工长度),当计算完以后这一根木料会产生一节多余的木料,plc控制器再把这一节多余的木料的长度反馈给推手电机,再锯切的时候会把这多余的木料锯掉这一步动作叫做齐头。木料推手推着木料继续往前当多余的木料移动到锯切的位置的时候推手电机停止,木料推手连着木料停止移动,推手电机把这个停止信号反馈到plc控制器,plc控制器同时给锯切上压器、锯片活动气缸和锯片电机信号,锯片电机启动,带动锯片转动,锯切上压器先动作压住木料以后过0.2秒锯片活动气缸动作带动锯片上升把多余的木料切掉齐头。当锯片上升到上限位锯片活动气缸上感应开关检测到信号把这个信号反馈到plc控制器,plc控制器给锯片活动气缸信号信号使锯片下降,当锯片下降到下限位锯片活动气缸下感应开关检测到信号把信号反馈到plc控制器,plc控制器再同时给锯切上压器和推手电机信号,锯切上压器先升起来,过0.2秒以后推手电机得到信号开始继续送料,这个时候就开始加工设定的长度和数量,加工的方式和齐头是一样的。

78.第十步当木料推手往前移动依次经过进料侧夹紧器位置,开槽上压器位置,切槽上压器位置,开槽侧夹紧器位置(这四个位置是跟锯第一到第四距离数值计算出来的),推手电机会把这四个位置信号按顺序依次反馈给plc控制器,plc控制器再依次给这四个夹料压料气缸信号使其依次按顺序松开夹紧压料机构。当推手继续往前移动到限位开关位置的时候,限位开关感应到信号,并把信号反馈到plc控制器,plc控制器给推手电机信号停止往前移动,并且快速后退到起始的位置,这一根木料加工完成,可以放入下一根木料继续工作。木料推手向后回复的原始位置时,plc控制器向开槽电机、锯片电机发送信号,开槽电机、锯片电机停止工作。

79.上述实施例只是为了说明本实用新型的结构构思和特点,其目的在于让本领域内的普通技术人员能够了解本实用新型的内容并据以实施,并不能以此限定本实用新型的保护范围。凡是根据本

技术实现要素:

的实质所做出的等效变化或修饰,都应该涵盖在本实用新型的保护范围之内。