1.本发明涉及一种印刷耗材,特别是一种水基油墨清洗剂及制备方法。

背景技术:

2.传统油墨清洗剂一般采用汽油、煤油和芳烃类等作为主溶剂配制而成,但这些溶剂都有不同程度的挥发性和毒性,对人体造成一定的伤害。为解决挥发性有机溶剂(voc)给环境和人体带来的危害,研究人员前后研究出了混合溶剂型、乳液、微乳液和水基油墨清洗剂,而目前最受研究者讨论的是水基油墨清洗剂。

3.现有技术一般会将吐温和司盘作为主表面活性剂,以单组分或复配形式加入到配方之中,但这样的清洗剂在清洗墨辊、胶辊和橡皮布上油墨等实际应用中时,难以起到强去污作用,洁净力较差;与此同时,为避免清洗剂在清洗设备时腐蚀设备,现有技术一般会在清洗剂中加入如苯并三氮唑等缓蚀剂,在清洗过程中保护设备,但这种清洗剂在实际应用中保护效果不理想,在多次冲洗后依然会出现大小不同程度的局部腐蚀。

技术实现要素:

4.为了克服现有技术的不足,本发明提供一种水基油墨清洗剂及制备方法。

5.本发明解决其技术问题所采用的技术方案是:

6.一种水基油墨清洗剂,所述清洗剂由以下重量份数的原料配制而成:表面活性剂10-15份、碱性助剂1-3份、缓蚀剂2-5份、渗透剂1-3份、增溶剂5-10份、抗再沉积剂5-10份、调节剂0.5-1份、去离子水50-60份和乙醇10-15份,其中,所述表面活性剂由非离子型表面活性剂a与离子型表面活性剂b复配而成;所述缓蚀剂由十六烷基胺、2-乙基丁烯醛和有机强酸。

7.所述非离子型表面活性剂a为异辛醇聚氧乙烯醚和异构癸醇聚氧乙烯醚中的一种或两种任意比例的混合物;所述离子型表面活性剂b为3-十六烷基硒-1-丙烷基磺基甜菜碱。

8.所述3-十六烷基硒-1-丙烷基磺基甜菜碱由以下重量份数的原料配制而成:1-溴十六烷10-15份、硒10-15份、氢氧化钠20-25份、水合肼30-35份、n,n-二甲基甲酰胺40-50份、硼氢化钠5-10份、3-溴-1-丙醇5-10份、二甲胺10-15份和1,3-丙烷磺酸内酯10-15份。

9.所述十六烷基胺、2-乙基丁烯醛和有机强酸的质量比为3:1:1,所述有机强酸为苯磺酸。

10.所述碱性助剂为碳酸钠;所述增溶剂为尿素;所述抗再沉积剂为三乙醇胺和丙烯酸-马来酸酐共聚物中的一种或两种任意比例的混合物;所述渗透剂为琥珀酸二辛脂磺酸钠;所述调节剂为异丙醇。

11.一种制备如上任一所述油墨清洗剂的方法,包括如下步骤:

12.(1)、主溶剂预处理:向高温反应釜中投入上述重量份的去离子水和乙醇,升温至50-55℃,开启搅拌,搅拌速度为200-300r/min,搅拌20-30min,得混合液a。

13.(2)、加入表面活性剂:保持步骤(1)中的搅拌速度和温度,在混合液a中边搅拌边加入非离子型表面活性剂a、离子型表面活性剂b和碱性助剂,保持搅拌15-20min,得混合液b。

14.(3)、制备助剂;在搅拌釜中加入上述重量份数的抗再沉积剂、缓蚀剂、调节剂、渗透剂和增溶剂,边搅拌边升温至50-55℃,搅拌速度为100-200r/min,搅拌时间为10-15min,制得助剂。

15.(4)、混合出料:将步骤(3)制得的助剂加入到混合液b中,边搅拌边冷却至室温,搅拌速度为100-200r/min,搅拌时间为20-30min,即可出料。

16.所述离子型表面活性剂b的制备方法为:

17.(1)、取上述重量份数的n,n-二甲基甲酰胺至反应釜中,开启搅拌,边搅拌边升温至85-90℃,搅拌速度为200-250r/min,待温度达到85-90℃时,继续向反应釜中加入上述重量份数的硒、1-溴十六烷、氢氧化钠和水合肼,反应3-4小时,得混合液a。

18.(2)、将反应后的混合液a冷却至室温,然后加入上述重量份数的硼氢化钠继续反应15-20min,得混合液b。

19.(3)、在混合液b中继续加入上述重量份数的3-溴-1-丙醇、二甲胺和1,3-丙烷磺酸内酯继续反应20-30min,得混合液c。

20.(4)、将混合液c转移至萃取装置中,然后用乙醚进行萃取,将萃取后的产物进行旋蒸,除去乙醚,得离子型表面活性剂b。

21.所述缓蚀剂的制备方法为:在反应釜中加入上述质量比的十六烷基胺和2-乙基丁烯醛,开启搅拌,搅拌速度为300-350r/min,边搅拌边升温至45-50℃,当温度升温至45-50℃时加入上述质量比的苯磺酸,继续反应20-30min,得缓蚀剂。

22.本发明的有益效果是:

23.1、本发明的表面活性剂由两部分构成,即非离子型表面活性剂a与离子型表面活性剂b复配而成,制得的油墨清洗剂具备优异的洁净力和去污作用;与此同时,本发明的缓蚀剂由十六烷基胺、2-乙基丁烯醛和有机强酸制备而成,并在体系中加入了调节剂,使缓蚀剂在体系中均匀分布,能有效防止清洗剂在清洗设备时腐蚀设备,达到维护设备的目的。

24.2、本发明的制备方法包括主溶剂预处理、加入表面活性剂、制备助剂和混合出料,制备过程污染低,制得的油墨清洗剂具备较好的清洁效果和缓蚀性。

具体实施方式

25.在本发明所有实施例中,关于温度和压力没有特别强调的,均为常温常压,关于设备使用没有特别说明的,均按常规设置来使用即可。

26.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本发明进一步详细说明。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

27.该理解,这些描述只是示例性的,而并非要限制本发明的范围。

28.一种水基油墨清洗剂,所述清洗剂由以下重量份数的原料配制而成:表面活性剂10-15份、碱性助剂1-3份、缓蚀剂2-5份、渗透剂1-3份、增溶剂5-10份、抗再沉积剂5-10份、调节剂0.5-1份、去离子水50-60份和乙醇10-15份。

29.所述表面活性剂为非离子型表面活性剂a和离子型表面活性剂b的复配体系,是作为本发明清洗剂的主剂,在碱性(即碱性助剂)环境作用下具有良好的去污和脱脂能力。

30.所述碱性助剂用作调控体系中的ph值,又能促进墨垢中干性油墨部分皂化,降低墨垢与机件的结合力和墨垢的致密性,对墨垢的去除起到促进作用。

31.所述缓蚀剂用作防护设备,在设备表面形成一层阻隔膜,避免金属与腐蚀物质直接接触。

32.所述渗透剂对油墨及其成膜物质有卓越的润湿、渗透、乳化、分散的作用,可使油墨及其成膜物质脱离印刷机件以达到清洗目的。

33.所述增溶剂具有突出的溶解能力。

34.所述抗再沉积剂对墨垢的亲和力较强,把墨垢粒子包围起来,使之分散在水中,防止了墨垢与金属的吸附接触。在水基油墨清洗剂中合理的加入三乙醇胺可有效地改善产品的综合性能,提高清洗剂的清洗效力。

35.所述调节剂是用作分散缓蚀剂的作用,使缓蚀剂充分分散在体系中,促进缓蚀剂作用发挥。是本发明特有的,解决水基油墨长期储存出现絮状沉淀的情况,非选择性添加。

36.所述表面活性剂由非离子型表面活性剂a与离子型表面活性剂b复配而成(任意比例复配,根据实际需求自由调配);所述非离子型表面活性剂a为异辛醇聚氧乙烯醚(选用济南欣晨化工有限公司生产的异辛醇聚氧乙烯醚)和异构癸醇聚氧乙烯醚(选用江苏省海安石油化工厂生产的异癸醇醚)中的一种或两种任意比例的混合物。

37.所述离子型表面活性剂b为3-十六烷基硒-1-丙烷基磺基甜菜碱(自制,化学式为ch3(ch2)

16

sese(ch2)

16

ch3)或十二烷基二甲基甜菜碱(化学式为c

16h33

no2)。

38.优选的,所述离子型表面活性剂b为3-十六烷基硒-1-丙烷基磺基甜菜碱。

39.所述3-十六烷基硒-1-丙烷基磺基甜菜碱由以下重量份数的原料配制而成:1-溴十六烷(化学式为c

16h33

br)10-15份、硒(化学式为se)10-15份、氢氧化钠(化学式为naoh)20-25份、水合肼(化学式n2h4·

h2o)30-35份、n,n-二甲基甲酰胺(化学式为c3h7no)40-50份、硼氢化钠(nabh4)5-10份、3-溴-1-丙醇(化学式为c3h7bro)5-10份、二甲胺(c2h7n)10-15份和1,3-丙烷磺酸内酯(c3h6o3s)10-15份。

40.所述离子型表面活性剂b(即3-十六烷基硒-1-丙烷基磺基甜菜碱)的制备方法为:

41.(1)、取上述重量份数的n,n-二甲基甲酰胺至反应釜中,开启搅拌,边搅拌边升温至85-90℃,搅拌速度为200-250r/min,待温度达到85-90℃时,继续向反应釜中加入上述重量份数的硒、1-溴十六烷、氢氧化钠和水合肼,反应3-4小时,得混合液a,其中,硒与氢氧化钠在水合肼作用下形成nasesena,然后接入1-溴十六烷形成ch3(ch2)

16

sese(ch2)

16

ch3。

42.(2)、将反应后的混合液a冷却至室温,然后加入上述重量份数的硼氢化钠继续反应15-20min,得混合液b(利用硼氢化钠断开二硒醚键,形成硒负离子,为下步骤亲核取代提供条件)。

43.(3)、在混合液b中继续加入上述重量份数的3-溴-1-丙醇、二甲胺和1,3-丙烷磺酸内酯继续反应20-30min,得混合液c。

44.(4)、将混合液c转移至萃取装置中,然后用乙醚进行萃取,将萃取后的产物进行旋蒸(利用旋转蒸发仪),除去乙醚,得离子型表面活性剂b(即3-十六烷基硒-1-丙烷基磺基甜菜碱)。

45.本发明的非离子型表面活性剂a和离子型表面活性剂b复配后可在溶液中形成混合胶团,大幅度降低表面活性剂的临界胶束浓度,极大提高产品的洁净力。其中,现有技术及本领域技术人员一般只会想到用司盘或吐温作为主表面活性剂制备清洗剂,因此难以突破油墨清洗剂洁净力差的瓶颈问题,部分研究者即使会选择脂肪醇聚氧乙烯醚类表面活性剂,但也难以想到采用异辛醇聚氧乙烯醚和异构癸醇聚氧乙烯醚。本发明采用的3-十六烷基硒-1-丙烷基磺基甜菜碱与非离子型表面活性剂a形成复配体系,有效降低krafft温度,使复配后的表面活性剂具有优异的表界面张力和发泡性能,对比现有技术具备明显的进步。

46.需要特别说明的是,本发明中的非离子型表面活性剂a与离子型表面活性剂b只是对本领域少部分特殊表面活性剂的代称(即本发明所用的表面活性剂),并非指常规选择的非离子型表面活性剂和离子型表面活性剂,本发明中的异辛醇聚氧乙烯醚和异构癸醇聚氧乙烯醚是本领域中未被采用在生产清洗剂中的,是前所未有,也是不能被本领域技术人员轻易替换或想到的。

47.由于本发明的清洗剂洁净力较强,因此要添加与之相匹配的强缓蚀剂,否则将会严重腐蚀设备,所述缓蚀剂由十六烷基胺(分子式为c

16h35

n)、2-乙基丁烯醛(分子式为c6h

10

o)和有机强酸制备而成,所述十六烷基胺、2-乙基丁烯醛和有机强酸的质量比为3:1:1(此时缓蚀效果最佳),所述有机强酸为苯磺酸(分子式为c6h8o4s),一般条件下,十六烷基胺难以于2-乙基丁烯醛反应,因此要选择特定的有机酸作为催化剂去催化反应。而经过团队研究发现,在有机弱酸条件下(如苯甲酸、乙酸等),难以将2-乙基丁烯醛中的醛基打开,催化效果不佳,因此本发明选用了酸性较强的苯磺酸作为催化剂,并顺利制得预期的缓蚀剂,将该缓蚀剂加入到本发明的清洗剂中,制得的产品能有效防止清洗剂在清洗设备时腐蚀设备,其作用机理是:该缓蚀剂在清洗过程中,能在金属表面形成一层阻隔膜,避免金属与腐蚀物质直接接触。

48.所述缓蚀剂的制备方法为:在反应釜中加入十六烷基胺和2-乙基丁烯醛,开启搅拌,搅拌速度为300r/min,边搅拌边升温至45℃,当温度升温至45℃时加入苯磺酸,继续反应20min,得缓蚀剂(席夫碱反应),在这里需要特别说明的是,本发明的清洗剂在长时间存放或清洗时,缓蚀剂的有效成分由于分布不均匀,容易保护效果不理想和静置分层,因此本发明加入调节剂用于分散缓蚀剂,便于长期存放和提高防护效果,所述调节剂为异丙醇(分子式是c3h8o)。

49.所述碱性助剂为碳酸钠(化学式为na2co3);所述增溶剂为尿素(化学式为ch4n2o);所述抗再沉积剂为三乙醇胺(化学式为c6h

15

no3)和丙烯酸-马来酸酐共聚物(化学式c7h6o5)中的一种或两种任意比例的混合物;所述渗透剂为琥珀酸二辛脂磺酸钠(选用欣格瑞环境科技有限公司生产的琥珀酸二辛脂磺酸钠)。

50.一种制备如上所述清洗剂的方法,该制备方法包括以下步骤:

51.(1)、主溶剂预处理:向高温反应釜中投入上述重量份的去离子水和乙醇,升温至50-55℃(控制温度,尽量不能超过56℃,防止乙醇过度挥发),开启搅拌,搅拌速度为200-300r/min,搅拌20-30min,得混合液a。先预热的目的是使后续成分的添加能被均匀受热,防止由于受热不均匀导致产品性能下降。

52.(2)、加入表面活性剂:保持步骤(1)中的搅拌速度和温度,在混合液a中边搅拌边

加入上述重量份数的表面活性剂(即加入非离子型表面活性剂a、离子型表面活性剂b)和碱性助剂,保持搅拌15-20min,得混合液b。上述非离子型表面活性剂a、离子型表面活性剂b和碱性助剂为一次性加入,即安装实际需求,以表面活性剂重量份数为基准,按一定比例称取非离子型表面活性剂a和离子型表面活性剂b,然后加入反应体系中,优选的,非离子型表面活性剂a和离子型表面活性剂b的质量比为1:2。先加入表面活性剂使其能先在体系中稳定分布,防止活性下降,效果变差。

53.(3)、制备助剂;在搅拌釜中加入上述重量份数的抗再沉积剂、缓蚀剂、调节剂、渗透剂和增溶剂,边搅拌边升温至50-55℃,搅拌速度为100-200r/min,搅拌时间为10-15min,制得助剂。助剂另外配制可以防止与上述表面活性剂的复配产生冲突。

54.(4)、混合出料:将步骤(3)制得的助剂加入到混合液b中,边搅拌边冷却至室温,搅拌速度为100-200r/min,搅拌时间为20-30min,即可出料。这样制得的油墨清洗剂具备较好的清洁效果和缓蚀性。

55.具体实施例1:表面活性剂10份、碱性助剂1份、缓蚀剂2份、渗透剂1份、增溶剂5份、抗再沉积剂5份、调节剂0.5份、去离子水50份和乙醇10份;所述表面活性剂由异辛醇聚氧乙烯醚与3-十六烷基硒-1-丙烷基磺基甜菜碱复配而成;所述缓蚀剂由十六烷基胺、2-乙基丁烯醛和苯磺酸制备而成。

56.实施例1的制备方法:(1)、主溶剂预处理:向高温反应釜中投入上述重量份的去离子水和乙醇,升温至50℃,开启搅拌,搅拌速度为200r/min,搅拌20min,得混合液a。

57.(2)、加入表面活性剂:保持步骤(1)中的搅拌速度和温度,在混合液a中边搅拌边加入上述重量份数的表面活性剂和碱性助剂,保持搅拌15min,得混合液b。

58.(3)、制备助剂;在搅拌釜中加入上述重量份数的抗再沉积剂、缓蚀剂、调节剂、渗透剂和增溶剂,边搅拌边升温至50℃,搅拌速度为100r/min,搅拌时间为10min,制得助剂。

59.(4)、混合出料:将步骤(3)制得的助剂加入到混合液b中,边搅拌边冷却至室温,搅拌速度为100r/min,搅拌时间为20min,得实施例1清洗剂。

60.具体实施例2:表面活性剂12份、碱性助剂2份、缓蚀剂3份、渗透剂2份、增溶剂8份、抗再沉积剂7份、调节剂0.7份、去离子水55份和乙醇12份;所述表面活性剂由异构癸醇聚氧乙烯醚与3-十六烷基硒-1-丙烷基磺基甜菜碱复配而成;所述缓蚀剂由十六烷基胺、2-乙基丁烯醛和苯磺酸制备而成。

61.实施例2的制备方法:(1)、主溶剂预处理:向高温反应釜中投入上述重量份的去离子水和乙醇,升温至52℃(控制温度,尽量不能超过56℃,防止乙醇过度挥发),开启搅拌,搅拌速度为250r/min,搅拌25min,得混合液a。

62.(2)、加入表面活性剂:保持步骤(1)中的搅拌速度和温度,在混合液a中边搅拌边加入上述重量份数的表面活性剂和碱性助剂,保持搅拌17min,得混合液b。

63.(3)、制备助剂;在搅拌釜中加入上述重量份数的抗再沉积剂、缓蚀剂、调节剂、渗透剂和增溶剂,边搅拌边升温至52℃,搅拌速度为150r/min,搅拌时间为12min,制得助剂。

64.(4)、混合出料:将步骤(3)制得的助剂加入到混合液b中,边搅拌边冷却至室温,搅拌速度为150r/min,搅拌时间为25min,得实施例2清洗剂。

65.具体实施例3:表面活性剂15份、碱性助剂3份、缓蚀剂5份、渗透剂3份、增溶剂10份、抗再沉积剂10份、调节剂1份、去离子水60份和乙醇15份;所述表面活性剂由异构癸醇聚

氧乙烯醚与十二烷基二甲基甜菜碱复配而成;所述缓蚀剂由十六烷基胺、2-乙基丁烯醛和苯磺酸制备而成。

66.实施例3的制备方法:(1)、主溶剂预处理:向高温反应釜中投入上述重量份的去离子水和乙醇,升温至55℃(控制温度,尽量不能超过56℃,防止乙醇过度挥发),开启搅拌,搅拌速度为300r/min,搅拌30min,得混合液a。

67.(2)、加入表面活性剂:保持步骤(1)中的搅拌速度和温度,在混合液a中边搅拌边加入上述重量份数的表面活性剂和碱性助剂,保持搅拌15-20min,得混合液b。

68.(3)、制备助剂;在搅拌釜中加入上述重量份数的抗再沉积剂、缓蚀剂、调节剂、渗透剂和增溶剂,边搅拌边升温至55℃,搅拌速度为200r/min,搅拌时间为15min,制得助剂。

69.(4)、混合出料:将步骤(3)制得的助剂加入到混合液b中,边搅拌边冷却至室温,搅拌速度为200r/min,搅拌时间为30min,得实施例3清洗剂。

70.对比例1:表面活性剂10份、碱性助剂1份、缓蚀剂2份、渗透剂1份、增溶剂5份、抗再沉积剂5份、调节剂0.5份、去离子水50份和乙醇10份;所述表面活性剂由吐温80与十二烷基二甲基甜菜碱复配而成(吐温80:十二烷基二甲基甜菜碱=2:1);所述缓蚀剂由十六烷基胺、2-乙基丁烯醛和苯磺酸制备而成。

71.对比例1的制备方法:(1)、主溶剂预处理:向高温反应釜中投入上述重量份的去离子水和乙醇,升温至50℃,开启搅拌,搅拌速度为200r/min,搅拌20min,得混合液a。

72.(2)、加入表面活性剂:保持步骤(1)中的搅拌速度和温度,在混合液a中边搅拌边加入上述重量份数的表面活性剂和碱性助剂,保持搅拌15min,得混合液b。

73.(3)、制备助剂;在搅拌釜中加入上述重量份数的抗再沉积剂、缓蚀剂、调节剂、渗透剂和增溶剂,边搅拌边升温至50℃,搅拌速度为100r/min,搅拌时间为10min,制得助剂。

74.(4)、混合出料:将步骤(3)制得的助剂加入到混合液b中,边搅拌边冷却至室温,搅拌速度为100r/min,搅拌时间为20min,得对比例1清洗剂。

75.对比例2:表面活性剂10份、碱性助剂1份、缓蚀剂2份、渗透剂1份、增溶剂5份、抗再沉积剂5份、调节剂0.5份、去离子水50份和乙醇10份;所述表面活性剂由司盘与十二烷基二甲基甜菜碱复配而成(司盘:十二烷基二甲基甜菜碱=2:1);所述缓蚀剂由十六烷基胺、2-乙基丁烯醛和苯磺酸制备而成。

76.对比例2的制备方法:(1)、主溶剂预处理:向高温反应釜中投入上述重量份的去离子水和乙醇,升温至50℃,开启搅拌,搅拌速度为200r/min,搅拌20min,得混合液a。

77.(2)、加入表面活性剂:保持步骤(1)中的搅拌速度和温度,在混合液a中边搅拌边加入上述重量份数的表面活性剂和碱性助剂,保持搅拌15min,得混合液b。

78.(3)、制备助剂;在搅拌釜中加入上述重量份数的抗再沉积剂、缓蚀剂、调节剂、渗透剂和增溶剂,边搅拌边升温至50℃,搅拌速度为100r/min,搅拌时间为10min,制得助剂。

79.(4)、混合出料:将步骤(3)制得的助剂加入到混合液b中,边搅拌边冷却至室温,搅拌速度为100r/min,搅拌时间为20min,得对比例2清洗剂。

80.对比例3:表面活性剂10份、碱性助剂1份、缓蚀剂2份、渗透剂1份、增溶剂5份、抗再沉积剂5份、去离子水50份和乙醇10份;所述表面活性剂由异辛醇聚氧乙烯醚与十二烷基二甲基甜菜碱复配而成;所述缓蚀剂为苯并三氮唑。

81.对比例3的制备方法:(1)、主溶剂预处理:向高温反应釜中投入上述重量份的去离

子水和乙醇,升温至50℃,开启搅拌,搅拌速度为200r/min,搅拌20min,得混合液a。

82.(2)、加入表面活性剂:保持步骤(1)中的搅拌速度和温度,在混合液a中边搅拌边加入上述重量份数的表面活性剂和碱性助剂,保持搅拌15min,得混合液b。

83.(3)、制备助剂;在搅拌釜中加入上述重量份数的抗再沉积剂、缓蚀剂、调节剂、渗透剂和增溶剂,边搅拌边升温至50℃,搅拌速度为100r/min,搅拌时间为10min,制得助剂。

84.(4)、混合出料:将步骤(3)制得的助剂加入到混合液b中,边搅拌边冷却至室温,搅拌速度为100r/min,搅拌时间为20min,得对比例3清洗剂。

85.为进一步检验本发明中调节剂的必要性,增设对照组进行对照。

86.对照组:表面活性剂10份、碱性助剂1份、缓蚀剂2份、渗透剂1份、增溶剂5份、抗再沉积剂5份、去离子水50份和乙醇10份;所述表面活性剂由异辛醇聚氧乙烯醚与3-十六烷基硒-1-丙烷基磺基甜菜碱复配而成;所述缓蚀剂由十六烷基胺、2-乙基丁烯醛和苯磺酸制备而成。

87.对照组的制备方法:(1)、主溶剂预处理:向高温反应釜中投入上述重量份的去离子水和乙醇,升温至50℃,开启搅拌,搅拌速度为200r/min,搅拌20min,得混合液a。

88.(2)、加入表面活性剂:保持步骤(1)中的搅拌速度和温度,在混合液a中边搅拌边加入上述重量份数的表面活性剂和碱性助剂,保持搅拌15min,得混合液b。

89.(3)、制备助剂;在搅拌釜中加入上述重量份数的抗再沉积剂、缓蚀剂、渗透剂和增溶剂,边搅拌边升温至50℃,搅拌速度为100r/min,搅拌时间为10min,制得助剂。

90.(4)、混合出料:将步骤(3)制得的助剂加入到混合液b中,边搅拌边冷却至室温,搅拌速度为100r/min,搅拌时间为20min,得对照组清洗剂。

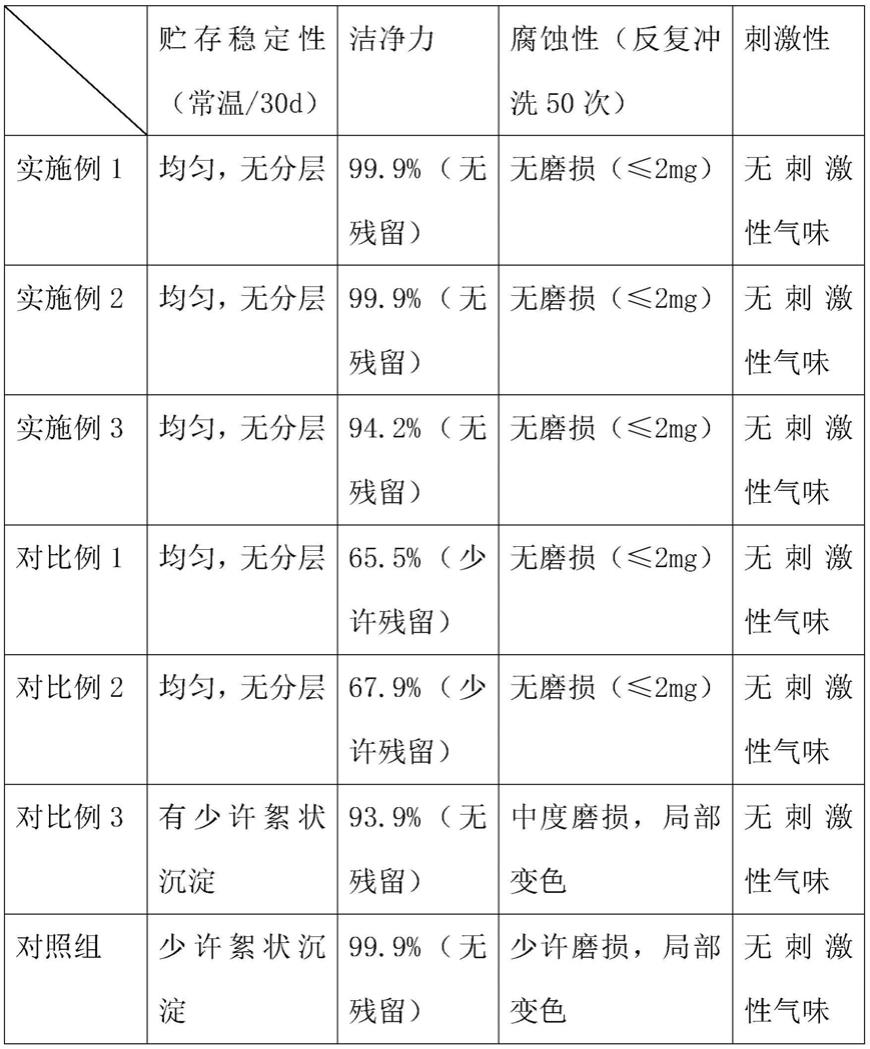

91.通过控制变量法,分别制备出对比例1-3,并与本发明的实施例1-3以及对照组进行性能测试,其对比结果如下:

[0092][0093]

由以上对比数据结果充分表明,由于本发明的表面活性剂由两部分构成,即非离子型表面活性剂a与离子型表面活性剂b复配而成,突破了传统以司盘和吐温为主表面活性剂的清洗剂,本发明制得的油墨清洗剂具备优异的洁净力和去污作用;与此同时,本发明的缓蚀剂由十六烷基胺、2-乙基丁烯醛和有机强酸制备而成,防护效果良好,并在体系中加入了调节剂(必须添加,非选择性使用),使缓蚀剂在体系中均匀分布,能有效防止清洗剂在清洗设备时腐蚀设备,达到维护设备的目的。其中,调节剂起到了均匀分布缓蚀剂且激发缓蚀剂的作用,利于储存和防护设备。

[0094]

在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实

例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0095]

以上的实施方式不能限定本发明创造的保护范围,专业技术领域的人员在不脱离本发明创造整体构思的情况下,所做的均等修饰与变化,均仍属于本发明创造涵盖的范围之内。