1.本发明涉及涂料技术领域,尤其涉及一种蓄能环保型水性发光涂料及其制备方法。

背景技术:

2.近年来,随着社会经济的快速发展以及人们生活水平的提高,对涂料行业的发展提出了更高的要求。普通的外墙建筑涂料往往存在着耐沾污性差、耐老化性能不足等缺陷,已渐渐不能满足现代社会的需求。高性能、环保型以及装饰性逐渐成为主流发展趋势。

3.发光涂料作为功能涂料的一种,具有经太阳光或室内照明灯光照射后,在黑暗场所可以发出亮光的特性。因此,发光涂料可以喷涂和印刷在需要夜间发光的各种标志、图案和文字上,被广泛应用于军事设施、交通运输、矿井隧道、消防器材、医院和商场等各个领域。但目前的发光涂料具有较高的voc排放,不符合可持续发展的理念,且功能单一,性能较差。因此,开发出环保绿色、多功能化以及高性能化的蓄能型发光涂料具有重要价值。

技术实现要素:

4.本发明的首要目的在于克服现有技术的缺点与不足,提供一种蓄能环保型水性发光涂料。

5.本发明的另一目的在于提供上述蓄能环保型水性发光涂料的制备方法。

6.本发明的目的通过下述技术方案实现:一种蓄能环保型水性发光涂料,包括底漆和面漆,所述面漆包括如下质量份计的组分:水性乳液35~55份、夜光粉20~40份、固化剂10~15份、稀释剂4~6份、分散剂1~2份、消泡剂0.2~1份、防沉剂0.4~1份、增稠剂0.6~1份;所述底漆与面漆组分的不同之处在于不添加夜光粉。

7.优选地,所述水性乳液为水性富锌环氧乳液、水性环氧乳液、水性丙烯酸乳液、水性聚氨酯乳液和水性氟碳乳液中至少一种。

8.优选地,所述夜光粉为稀土激活碱土金属铝酸盐系发光颜料中的一种或多种;更优选地,为sr4al

14o25

∶eu

2+

,dy

3+

和sral2o4∶eu

2+

,dy

3+

中至少一种。

9.优选地,所述夜光粉的粒径为5μm~30μm。

10.优选的,所述固化剂为脂肪族多胺;更优选地,为二乙烯基三胺(deta)和氨乙基哌嗪(ae)中至少一种。

11.优选的,所述稀释剂为水。

12.优选的,所述分散剂为阴离子改性聚丙烯酸钠。

13.优选的,所述消泡剂为水性非硅消泡剂。

14.优选的,所述防沉剂为改性聚脲化合物。

15.优选的,所述增稠剂为阴离子碱溶胀增稠剂。

16.上述蓄能环保型水性发光涂料的制备方法,包括以下步骤:

17.(1)将水性乳液、夜光粉搅拌,加入分散剂、消泡剂、防沉剂、增稠剂,第二次搅拌,

加入稀释剂,第三次搅拌,加入固化剂,第四次搅拌,得到底漆;

18.(2)将面漆按照与底漆相同的制备方法制备,不同仅在于不加入夜光粉,得到面漆。

19.所述水性发光涂料在涂装时先涂装底漆,待底漆实干后再涂装面漆,即得到涂层。

20.优选地,所述搅拌为150~300转/分钟搅拌10~15min。

21.优选地,所述第二次搅拌为150~300转/分钟搅拌15~20min。

22.优选地,所述第三次搅拌为350~500转/分钟搅拌15~20min。

23.优选地,所述第四次搅拌为150~300转/分钟搅拌10~30min。

24.阴离子改性聚丙烯酸钠分散剂润湿性强,能显著降低体系粘度,缩短分散时间。水性非硅消泡剂具有高的相容性,不浮油,不产生油窝。改性聚脲化合物作为防沉剂,可提高漆在静态时的触变性,具有高效的防沉、防流挂性能。阴离子碱溶胀增稠剂粘度低、添加方便,增稠能力强。发明人通过对组分的选择搭配进行大量实验,获得了绿色环保、性能优良的水性发光涂料。

25.与现有技术相比,本发明具有以下有益效果:

26.本发明的水性发光涂料蓄能环保,发明人通过对水性发光涂料的配伍进行研究,提高了夜光粉与水性乳液的相容性。该水性发光涂料在涂装过程中可以直接用水作为稀释剂稀释并涂装使用,没有使用溶剂型涂料涂装过程中所需使用的稀释剂,可大幅度降低voc排放,涂料中只含有很少量的助溶剂,对环境基本没有影响,绿色环保。本发明的水性发光涂料还同时具备较高的初始发光亮度、余辉持久、防水、附着力强、绝缘性优良等性能。

附图说明

27.图1绝缘性测试检测结果图。

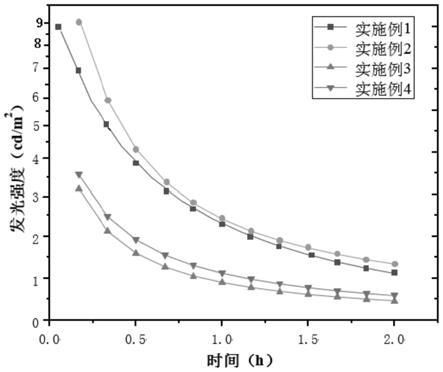

28.图2是将涂层置于黑暗环境下的余辉检测结果图。

29.图3为实施例2的涂料附着力测试结果图;其中,a为形变后铝绞线上涂层状态,b为户外暴露10小时后铝绞线上的余晖。

30.图4为采用不同分散剂得到的涂层发光强度检测结果图。

31.图5为采用不同消泡剂得到的涂层发光强度检测结果图。

32.图6为采用不同防沉剂得到的涂层发光强度检测结果图。

33.图7为采用不同增稠剂得到的涂层发光强度检测结果图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1

36.一种蓄能环保型水性发光涂料,其组分包括底漆和面漆。底漆原料按质量份数计包括:水性富锌环氧乳液40份、二乙烯基三胺(deta)12份、水5份、分散剂(阴离子改性聚丙烯酸钠f491,佛山市奥纳聚合物有限公司)1.8份、消泡剂(水性非硅消泡剂f291,佛山市奥

纳聚合物)0.8份、防沉剂(改性聚脲化合物f571,佛山市奥纳聚合物)1份、增稠剂(阴离子碱溶胀增稠剂f610,佛山市奥纳聚合物)1份。面漆原料按质量份数计包括:水性环氧乳液45份、sral2o4∶eu

2+

,dy

3+

黄绿光夜光粉35份、二乙烯基三胺(deta)14份、水6份、分散剂1.9份、消泡剂1份、防沉剂1份、增稠剂1份(分散剂、消泡剂、防沉剂、增稠剂种类同底漆)。

37.采用上述蓄能环保型水性发光涂料制备涂层的方法:

38.步骤1:按比例称取底漆各原料。

39.步骤2:在搅拌条件下,将水性富锌环氧乳液加入到容器内进行搅拌,至乳液分散均匀,无沉底;搅拌速度为150转/分钟,搅拌15分钟。

40.步骤3:向容器中加入分散剂、消泡剂、防沉剂、增稠剂,混合搅拌均匀;混合搅拌速度为200转/分钟,混合搅拌18分钟。

41.步骤4:将搅拌速度调高至350~500转/分钟,缓慢加入稀释剂,搅拌分散15~20分钟。

42.步骤5:将搅拌速度调低至400转/分钟,缓慢加入固化剂二乙烯基三胺(deta),搅拌分散10分钟,即得到水性发光涂料的底漆。

43.步骤6:涂装底漆,待底漆涂层实干后1小时,再次按比例称取面漆各原料。

44.步骤7:在搅拌条件下,依次将水性环氧乳液、sral2o4∶eu

2+

,dy

3+

黄绿光夜光粉加入到容器内进行混合搅拌;混合搅拌速度为300转/分钟,混合搅拌12分钟。

45.步骤8:向容器中加入分散剂、消泡剂、防沉剂、增稠剂,混合搅拌均匀;混合搅拌速度为250转/分钟,混合搅拌18分钟。

46.步骤9:加入水,将搅拌速度调高至400转/分钟,搅拌分散18分钟。

47.步骤10:将搅拌速度调低至300转/分钟,缓慢加入二乙烯基三胺(deta)固化剂,搅拌分散20分钟,即得到面漆,将其涂装于底漆涂层上,即得到水性发光涂层。

48.实施例2

49.一种蓄能环保型水性发光涂料,其组分包括底漆和面漆。底漆原料及质量份数与实施例1的底漆相同,区别在于,面漆原料按质量份数计包括:水性聚氨酯乳液40份、sral2o4∶eu

2+

,dy

3+

黄绿光夜光粉40份、氨乙基哌嗪(ae)12份、水6份、分散剂1.6份、消泡剂0.5份、防沉剂0.5份、增稠剂0.8份(分散剂、消泡剂、防沉剂、增稠剂的种类与实施例1相同)。

50.采用上述蓄能环保型水性发光涂料制备涂层的方法:底漆的制备方法与实施例1的底漆制法步骤相同,区别在于面漆制法,步骤如下:

51.步骤1:涂装底漆,待底漆涂层实干时间后1小时,按比例称取面漆各原料。

52.步骤2:在搅拌条件下,依次将水性聚氨酯乳液、sral2o4∶eu

2+

,dy

3+

黄绿光夜光粉加入到容器内进行混合搅拌;混合搅拌速度为250转/分钟,混合搅拌12分钟。

53.步骤3:向容器中加入分散剂、消泡剂、防沉剂、增稠剂,混合搅拌均匀;混合搅拌速度为200转/分钟,混合搅拌12分钟。

54.步骤4:在200转/分钟的搅拌条件下,加入水,将搅拌速度调高至400转/分钟,搅拌分散18分钟。

55.步骤5:将搅拌速度调低至300转/分钟,缓慢加入固化剂氨乙基哌嗪(ae),搅拌分散20分钟,即得到面漆,将其涂装于底漆涂层上,即得到水性发光涂层。

56.实施例3

57.一种蓄能环保型水性发光涂料,其组分包括底漆和面漆。底漆原料及质量份数与实施例1的底漆原料质量份数相同,区别在于,面漆原料按质量份数计包括:水性丙烯酸乳液50份、蓝绿光的sr4al

14o25

∶eu

2+

,dy

3+

夜光粉25份、氨乙基哌嗪(ae)15份、水6份、分散剂1.8份、消泡剂0.8份、防沉剂0.8份、增稠剂1份(分散剂、消泡剂、防沉剂、增稠剂的种类与实施例1相同)。

58.采用上述蓄能环保型水性发光涂料制备涂层的方法:底漆的制备方法与实施例1的底漆制法步骤相同,区别在于面漆制法,步骤如下:

59.步骤1:待底漆实干时间后1小时,按比例称取面漆各原料。

60.步骤2:在搅拌条件下,依次将水性丙烯酸乳液、蓝绿光的sr4al

14o25

∶eu

2+

,dy

3+

夜光粉加入到容器内进行混合搅拌;混合搅拌速度为200转/分钟,混合搅拌15分钟。

61.步骤3:向容器中加入分散剂、消泡剂、防沉剂、增稠剂,混合搅拌均匀;混合搅拌速度为300转/分钟,混合搅拌12分钟。

62.步骤4:在300转/分钟的搅拌条件下,加入水,将搅拌速度调高至450转/分钟,搅拌分散18分钟。

63.步骤5:将搅拌速度调低至250转/分钟,缓慢加入固化剂氨乙基哌嗪(ae),搅拌分散25分钟,即得到面漆,将其涂装于底漆涂层上,即得到水性发光涂层。

64.实施例4

65.一种蓄能环保型水性发光涂料,其组分包括底漆和面漆。底漆原料及质量份数与实施例1的底漆原料质量份数相同,区别在于,面漆原料按质量份数包括:水性氟碳乳液50份、蓝绿光的sr4al

14o25

∶eu

2+

,dy

3+

夜光粉30份、二乙烯基三胺(deta)15份、水6份、分散剂1.8份、消泡剂0.8份、防沉剂0.8份、增稠剂1份(分散剂、消泡剂、防沉剂、增稠剂的种类与实施例1相同)。

66.采用上述蓄能环保型水性发光涂料制备涂层的方法:底漆的制备方法与实施例1的底漆制法步骤相同,区别在于面漆制法:

67.步骤1:待底漆实干时间后1小时,按比例称取面漆各原料。

68.步骤2:在搅拌条件下,依次将水性氟碳乳液、蓝绿光的sr4al

14o25

∶eu

2+

,dy

3+

夜光粉加入到容器内进行混合搅拌,混合搅拌速度为300转/分钟,混合搅拌20分钟。

69.步骤3:向容器中加入分散剂、消泡剂、防沉剂、增稠剂,混合搅拌均匀;混合搅拌速度为450转/分钟,混合搅拌18分钟。

70.步骤4:在450转/分钟的搅拌条件下,加入水,将搅拌速度调高至500转/分钟,搅拌分散20分钟。

71.步骤5:将搅拌速度调低至300转/分钟,缓慢加固化剂二乙烯基三胺(deta),搅拌分散30分钟,即得到面漆,将其涂装于底漆涂层上,即得到水性发光涂层。

72.性能检测

73.将实施例1~4制备的水性发光涂层进行常规的绝缘性和耐水性测试,并进行亮度测试,测试结果见图1、图2及表1。

74.借助电化学阻抗仪,对水性发光涂层的绝缘性进行测试的结果如图1所示,水性发光涂层的电阻率谱图在二维平面呈现出一种杂乱无章的散点,无法形成椭圆分布以及线性分布,且仪器检测的阻值频段在1

×

10

10

ω左右。由此可看出,水性发光涂层的绝缘性优良。

75.在玻璃水槽中加入去离子水,调节水温为23

±

2℃,并在整个实验过程中保持该温度。将涂有水性发光涂层的试板放入玻璃水槽中,使每块试板长度的2/3浸泡于水中。在产品标准(gb 1733-93)规定的浸泡时间结束时,将试板从槽中取出,用滤纸吸干,立即目视检查试板,并记录是否有失光、变色、起泡、起皱、脱落、生锈等现象。耐水性测试结果证明实施例1~4制备的水性发光涂层耐水性好。

76.将进行耐水性和绝缘性测试后的水性发光涂层在太阳光下暴露9小时,再置于黑暗环境下,从图2及表1可以看出,本发明提供的水性发光涂层余辉亮度高,余辉时间长。

77.表1

[0078][0079][0080]

将实施例1~4的水性发光涂料涂布于铝绞线基材。在涂布完毕并涂料实干后,对铝绞线在不同方向施加一定的压力致使其产生形变。形变后没有在涂布部分的外表发现任何裂纹、隆起、白边、起皮以及脱落,实施例2的涂料测试结果如图3a所示。再将形变后的铝绞线户外暴露10小时,产生形变的铝绞线涂布部分展现了良好的余晖,没有在发光部分发现任何暗纹,实施例2的涂料测试结果如图3b所示。

[0081]

对比例1

[0082]

将实施例1的水性发光涂料中面漆的分散剂分别替换成高分子羧酸与硅酮共聚物(聚甲基羧基硅氧烷,f4190)、聚醚多元醇聚合物(聚氧四亚甲基二醇,f496)、水性非离子高分子聚合物(聚己内酯多元醇,f480)、改性环氧聚酯聚合物(聚环氧对苯二甲酸乙二酯,f4590)、含酸性基团高分子聚合物(磺酸聚乙烯醇,f481),得到的涂料按照实施例1的涂层制备方法得到涂层,采用上述亮度测试方法检测发光强度,结果如图4所示。以上分散剂得到的涂层在移入黑暗环境中20min时的余辉亮度均不如实施例1使用本发明的分散剂得到的涂层。

[0083]

对比例2

[0084]

将实施例1的水性发光涂料中面漆的消泡剂分别替换成改性有机硅聚合物(有机硅改性丙烯酸酯,f229)、pe不饱和树脂(间苯二甲酸不饱和聚酯,f294)、丙烯酸酯聚合物(聚丙烯酸乙酯,f2984)、聚醚改性聚硅氧烷(f292)、聚醚改性有机硅化合物(聚醚改性二甲基硅氧烷,f297),得到的涂料按照实施例1的涂层制备方法得到涂层,采用上述亮度测试方法检测发光强度,结果如图5所示。以上消泡剂得到的涂层在移入黑暗环境中20min时的余辉亮度均不如实施例1使用本发明的消泡剂得到的涂层。

[0085]

对比例3

[0086]

将实施例1的水性发光涂料中面漆的防沉剂分别替换成阴离子碱溶状防沉剂(阴离子聚丙烯酰胺,f610)、聚醚改性有机硅(二甲基硅氧烷聚氧乙烯醚,f380)、聚乙烯蜡(f2206)、聚酰胺蜡(f6900)、聚氨酯共聚物(聚碳酸酯聚氨酯,f5715),得到的涂料按照实施例1的涂层制备方法得到涂层,采用上述亮度测试方法检测发光强度,结果如图6所示。以上防沉剂得到的涂层在移入黑暗环境中20min时的余辉亮度均不如实施例1使用本发明的防沉剂得到的涂层。

[0087]

对比例4

[0088]

将实施例1的水性发光涂料中面漆的增稠剂分别替换成tpu色浆增稠剂(热塑性聚氨酯弹性体tpu,f813)、嵌段高分子聚合物(苯乙烯-异戊二烯-苯乙烯嵌段共聚物,f814)、非离子缔合型聚氨酯(乙氧基聚氨酯,f620),得到的涂料按照实施例1的涂层制备方法得到涂层,采用上述亮度测试方法检测发光强度,结果如图7所示。以上增稠剂得到的涂层在移入黑暗环境中20min时的余辉亮度均不如实施例1使用本发明的增稠剂得到的涂层。

[0089]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。