1.本发明涉及散热材料技术领域,具体涉及一种导热绝缘填料及其制备方法和导热绝缘复合材料。

背景技术:

2.随着高功率的电子设备越来越多,比如手机5g技术的兴起,发热问题也越来越突出,散热问题亟待解决。电子设备功率较高时,产生热量积聚,使得设备的性能降低,寿命减少,例如电子设备温度每升高2℃,性能将降低10%。但是,如果通过导热材料将热量散出使其温度降低10℃,使用寿命将会延长一倍。

3.在高分子材料中添加导热填料,为目前制备导热复合材料的主要方法。现有的导热绝缘复合材料主要以添加氮化硼、氮化铝、氧化镁等绝缘的无机材料来制备,但是,氧化铝、氧化硅热导率低,氮化硼价格昂贵。

4.cn110218449a公开一种导热绝缘复合材料的制备方法,该方法通过在石墨纤维表面负载单质银,将载银纤维和六方氮化硼作为填料,采用硅烷偶联剂对填料表面进行改性。

5.cn105198436a公开一种绝缘导热的无机纳米复合陶瓷,由以下质量配比的原料组成:碳化硅:二氧化硅:填充料:助剂:溶剂=30%-45%:10%-15%:15%-30%:1%-10%:10%-30%;所述填充料由以下质量配比的原料组成:氮化铝:沉淀硫酸钡:高岭土=70%:25%:5%,其中,所述沉淀硫酸钡和高岭土过6000目以上筛;所述助剂由以下质量配比的物质组成:流变助剂:消泡剂:润湿剂:平坦助剂:增稠剂:成膜助剂=15%-30%:20%-30%:15%-30%:20%-30%:15%-30%:15%-30%,各助剂的质量配比百分含量总和为100%。

6.cn109880355a公开了一种绝缘导热改性尼龙6复合材料,采用如下方法制备而成:1)以pa6、高球形度氧化铝、纳米碳化硅和纳米氮化硼为原料,在高速混合机中混合3min;2)经双螺杆挤出机挤出造粒;将粒料充分干燥后,即得绝缘导热改性尼龙6复合材料;所述的步骤1)中,得到的混合料中,各原料含量如下:pa6的含量为40-50重量份,高球形度氧化铝为45-55重量份,纳米碳化硅的含量为5-10重量份,纳米氮化硼的含量为5-10重量份。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的以添加氮化硼、氮化铝、氧化镁等绝缘的无机材料来制备导热绝缘材料而导致热导率低、成本高的缺陷,提供一种导热绝缘填料及其制备方法和导热绝缘复合材料。该导热绝缘填料具有热导率高、成本相对较低的优点。

8.为了实现上述目的,本发明第一方面提供一种导热绝缘填料,该填料以导热基体为核,且在所述导热基体外包覆有绝缘壳层;所述导热基体的径向尺寸d为5-100μm,所述绝缘壳层的包覆厚度为2-2000nm。

9.本发明第二方面提供一种制备导热绝缘填料的方法,该方法包括:制备导热基体与溶胶凝胶的混合物,其中,所述溶胶凝胶包覆在所述导热基体表面,然后将所述混合物进行过滤、烘干使得所述溶胶凝胶形成绝缘壳层,得到导热绝缘填料;

10.其中,所述导热基体的径向尺寸d为10-100μm;所述绝缘壳层的包覆厚度为10-200nm。

11.本发明第三方面提供一种所述的方法制备得到的导热绝缘填料。

12.本发明第四方面提供一种导热绝缘复合材料,该复合材料包括树脂基体和前述第一方面或第三方面所述的导热绝缘填料。

13.本发明通过采用高热导率的导热基体和绝缘性好的无机材料来制备具有特定包覆层结构的高导热绝缘填料,并通过限定包覆厚度和导热基体的径向尺寸,使得导热绝缘填料制备得到的导热绝缘复合材料的导热性和绝缘性的综合效果较好;且本发明优选的导热绝缘复合材料的热导率为2-7w/mk,电阻为10

3-10

13

ω。

14.本发明的其他优点和特征将在下述具体实施方式中予以详细说明。

具体实施方式

15.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

16.本发明第一方面提供一种导热绝缘填料,该填料以导热基体为核,且在所述导热基体外包覆有绝缘壳层;所述导热基体的径向尺寸d为5-100μm,所述绝缘壳层的包覆厚度为2-2000nm。

17.本发明的发明人发现,通过采用高热导率的导热基体和绝缘性好的无机材料来制备具有特定包覆层结构的高导热绝缘填料,并通过限定包覆厚度和导热基体的径向尺寸,能够获得导热性和绝缘性的综合性能较好的导热绝缘填料。优选地,所述导热基体的径向尺寸d为10-100μm;所述绝缘壳层的包覆厚度为10-200nm。

18.优选地,所述绝缘壳层与所述导热基体的重量比为(4-20):(80-96)。

19.本发明对导热基体的材料进行特别地限定,优选地,所述导热基体包括经氧化处理的炭粉、石墨、膨胀石墨和中间相沥青炭纤维中的至少一种,具体是指炭粉、石墨、膨胀石墨和中间相沥青炭纤维中的至少一种经氧化处理得到的导热基体,这些材料导热率高、来源广泛、成本低,且能使导热绝缘填料获得优良的热导率和绝缘性。本发明中,所述炭粉、石墨、膨胀石墨和中间相沥青炭纤维均可以通过商购得到,例如,所述膨胀石墨可以购自青岛岩海碳材料有限公司;所述中间相沥青炭纤维可以购自辽宁诺科碳材料有限公司。

20.优选地,所述绝缘壳层包括氧化硅和/或氧化铝。

21.本发明第二方面提供一种制备导热绝缘填料的方法,该方法包括:制备导热基体与溶胶凝胶的混合物,其中,所述溶胶凝胶包覆在所述导热基体表面,然后将所述混合物进行过滤、烘干使得所述溶胶凝胶形成绝缘壳层,得到导热绝缘填料;

22.其中,所述导热基体的径向尺寸d为5-100μm;所述绝缘壳层的包覆厚度为2-2000nm。

23.在本发明的一种优选实施方式中,所述方法还包括:将导热材料在450-650℃下进行氧化处理,得到所述导热基体;所述导热材料包括炭粉、石墨、膨胀石墨和中间相沥青炭纤维中的至少一种。

24.优选地,所述氧化处理的条件包括:气氛为含氧气体,优选为空气,温度为500-650℃,时间为1-10h,更优选3-7h。

25.本发明对所述导热基体的径向尺寸和所述绝缘壳层的包覆厚度进行特别地限定,利于提高导热绝缘复合材料的综合性能;优选地,所述导热基体的径向尺寸d为10-100μm;所述绝缘壳层的包覆厚度为10-200nm。

26.本发明对所述绝缘壳层与所述导热基体的重量比进行特别限定,以提高导热绝缘填料的综合性能;优选地,所述溶胶凝胶的用量使得所述绝缘壳层与所述导热基体的重量比为(4-20):(80-96)。

27.本发明对所述导热基体与溶胶凝胶进行混合的过程进行特别地限定,可以采用溶胶形成后与所述导热基体进行混合,也可以采用在溶胶形成的过程中加入所述导热基体以在溶胶形成的同时进行包覆处理,后者能够更好的形成均匀、有效的包覆处理。

28.优选地,所述溶胶凝胶包括硅溶胶和/或铝溶胶。

29.在本发明的一种优选实施方式中,所述溶胶凝胶为硅溶胶,所述制备导热基体与溶胶凝胶的混合物的过程包括:先将导热基体与氨水有机溶液进行一次混合,得到混合液,再将正硅酸乙酯与所述混合液进行二次混合。

30.本发明对氨水用量和正硅酸乙酯的含量进行特别限定,氨水和正硅酸乙酯的用量直接影响包覆厚度和所述导热基体的径向尺寸和含量。优选地,所述氨水有机溶液含有氨水和有机溶剂,其中,所述氨水占所述氨水有机溶液的5-15vol%;所述正硅酸乙酯为所述氨水有机溶液的2-18vol%;相对于180ml的所述氨水有机溶液中的有机溶剂,所述导热基体的用量为5-15g。本发明对上述有机溶剂不进行特别限定,可以采用本领域现有的有机溶剂,例如乙醇。

31.优选地,所述一次混合在搅拌下进行,搅拌的时间为0.5-3h,搅拌速度为150-250转/分,更优选为200转/分。

32.本发明对所述二次混合搅拌的时间进行特别限定,该搅拌的时间直接影响包覆厚度和所述导热基体的径向尺寸;优选地,所述二次混合在搅拌下进行,搅拌的时间为0.5-20h,更优选2-8h,搅拌速度为150-250转/分,更优选为200转/分。

33.本发明第三方面提供一种所述的方法制备得到的导热绝缘填料。该导热绝缘填料与前述的导热绝缘填料完全相同。

34.本发明第四方面提供一种导热绝缘复合材料,该复合材料包括树脂基体和前述第一方面或第三方面所述的导热绝缘填料。

35.本发明对该复合材料的制备方法不作特别限定,可以按照本领域现有的方法进行制备,例如,将导热绝缘填料与树脂基体和/或其他助剂进行常规密炼。

36.本发明对所述导热绝缘填料和所述树脂基体的重量比作特别限定,以提高所述复合材料的综合性能。优选地,相对于所述导热绝缘复合材料,所述导热绝缘填料的含量为20-90wt%,所述树脂基体的含量为10-80wt%。

37.本发明对所述树脂基体不作特别限定,可以采用本领域现有的任何树脂;优选地,所述树脂基体选自聚乙烯(pe)、线性低密度聚乙烯(lldpe)、低密度聚乙烯(ldpe)、聚丙烯(pp)、聚酰胺(pa)、聚苯硫醚(pps)、聚氨酯(pu)和环氧树脂中的至少一种。本发明对所述聚乙烯(pe)、线性低密度聚乙烯(lldpe)、低密度聚乙烯(ldpe)、聚丙烯(pp)、聚酰胺(pa)、聚

苯硫醚(pps)、聚氨酯(pu)和环氧树脂的性能均没有特别限定,本领域技术人员可以根据实际需求自由选择。优选地,所述低密度聚乙烯的密度≤92g/cm2,190℃和负载2.16kg下的熔融指数<3g/10min,可以商购获得,例如ldpe(190℃和负载2.16kg下的熔融指数为4g/10min,密度为0.924g/cm3),购自神华包头煤化工有限责任公司,牌号为5220。优选地,所述线性低密度聚乙烯的密度≤0.93g/cm2,190℃和负载2.16kg下的熔融指数<3g/10min。可以商购获得,例如lldpe(190℃和负载2.16kg下的熔融指数为2g/10min,密度为0.924g/cm3),购自神华包头煤化工有限责任公司,牌号为7042。

38.本发明的复合材料的热导率为0.5-7w/mk,电阻为100-10

13

ω。采用本发明的优选方案制得的复合材料的热导率为2-7w/mk,电阻为10

3-10

13

ω。

39.优选地,该复合材料还包括助剂;更优选助剂为硅烷偶联剂,可以采用硅烷偶联剂的型号例如kh550、kh540、kh792、kh602、kh560、kh570和kh590中的至少一种。

40.本发明对助剂的用量作特别限定,以提高所述复合材料的综合性能;优选地,相对于所述导热绝缘复合材料,所述助剂的用量为0.5-2wt%。

41.以下将通过实施例对本发明进行详细描述。以下实施例中,热导率通过耐驰lf467热导率测试仪测得,电阻通过日制电阻仪测得;所涉及原料除特别声明外,均源自商购,其中,lldpe(190℃和负载2.16kg下的熔融指数为2g/10min,密度为0.924g/cm3),购自神华包头煤化工有限责任公司,牌号为7042。

42.实施例1

43.首先,取15g炭粉在550℃空气气氛下氧化3h,得到导热基体。量取氨水加入到180ml乙醇中搅拌5min,得到氨水浓度为15vol%的氨水乙醇溶液;再称取导热基体15g,加入到上述氨水乙醇溶液中,在200转/分下搅拌0.5h,得到混合液。量取正硅酸乙酯加入上述混合液中,正硅酸乙酯在所得混合液中的体积浓度为8vol%,在200转/分下搅拌8h。过滤烘干得到导热绝缘填料。

44.经测试,导热基体的径向尺寸d为20μm;绝缘壳层的包覆厚度为100nm,所述绝缘壳层与所述导热基体的重量比为7.3:92.7。

45.将上述导热绝缘填料与lldpe在180℃下密炼混合,得到导热绝缘复合材料,其中,相对于所述导热绝缘复合材料,导热绝缘填料含量为65wt%,lldpe的含量为35wt%。

46.经测试得到,该复合材料热导率为6.2w/mk,电阻为10

10

ω。

47.实施例2

48.首先,取15g炭粉在550℃空气气氛下氧化3h,得到导热基体。量取氨水,加入到180ml乙醇中搅拌5min,得到氨水浓度为15vol%的氨水乙醇溶液;再称取所述导热基体15g,加入到上述氨水乙醇溶液中,在200转/分下搅拌0.5h,得到混合液。量取正硅酸乙酯加入上述混合液中,所述正硅酸乙酯在所得混合液中的体积浓度为4vol%,在200转/分下搅拌2h。过滤烘干得到导热绝缘填料。

49.经测试,所述导热基体的径向尺寸d为20μm;所述绝缘壳层的包覆厚度为80nm,所述绝缘壳层与所述导热基体的重量比为4.4:95.6。

50.将上述导热绝缘填料与lldpe在180℃下密炼混合,得到导热绝缘复合材料,其中,相对于所述导热绝缘复合材料,导热绝缘填料含量为55wt%,lldpe的含量为45wt%。

51.经测试得到,该复合材料热导率为5.5w/mk,电阻为103ω。

52.实施例3

53.首先,取15g炭粉在550℃空气气氛下氧化3h,得到所述导热基体。量取氨水,加入到180ml乙醇中搅拌5min,得到氨水浓度为15vol%的氨水乙醇溶液;再称取所述导热基体15g,加入到上述氨水乙醇溶液中,在200转/分下搅拌0.5h,得到混合液。量取正硅酸乙酯加入上述混合液中,所述正硅酸乙酯在所得混合液中的体积浓度为8vol%,在200转/分下搅拌8h。过滤烘干得到导热绝缘填料。

54.经测试,所述导热基体的径向尺寸d为20μm;所述绝缘壳层的包覆厚度为100nm,所述绝缘壳层与所述导热基体的重量比为7.3:92.7。

55.将上述导热绝缘填料与lldpe在180℃下密炼混合,得到导热绝缘复合材料;其中,相对于所述导热绝缘复合材料,导热绝缘填料含量为55wt%,lldpe的含量为45wt%。

56.经测试得到,该复合材料热导率为4w/mk,电阻为10

10

ω。

57.实施例4

58.分别按照实施例1的方法制备导热绝缘填料和导热绝缘复合材料,不同的是,采用相同用量的石墨代替所述炭粉,且所述正硅酸乙酯在所得混合液中的体积浓度为10vol%,二次混合搅拌的时间为0.5h;采用表1所示的复合材料组成代替实施例1中对应的组成,测试结果如表1所示。

59.实施例5

60.分别按照实施例1的方法制备导热绝缘填料和导热绝缘复合材料,不同的是,采用相同用量的膨化石墨代替所述炭粉,且氧化处理的温度为500℃,时间为6h;二次混合搅拌的时间为18h;采用表1所示的复合材料组成代替实施例1中对应的组成,测试结果如表1所示。

61.实施例6

62.分别按照实施例1的方法制备导热绝缘填料和导热绝缘复合材料,不同的是,氧化处理的温度为600℃,其他与实施例1相同。采用表1所示的复合材料组成代替实施例1中对应的组成,测试结果如表1所示。

63.实施例7

64.分别按照实施例1的方法制备导热绝缘填料和导热绝缘复合材料,不同的是,所述正硅酸乙酯在所得混合液中的体积浓度为16vol%,二次混合搅拌的时间为4h;且在密炼混合过程中还加入助剂kh550,相对于所述导热绝缘复合材料,该助剂的含量为1wt%。相应的测试结果如表1所示。

65.对比例1

66.按照实施例1的方法制备导热绝缘填料和导热绝缘复合材料,不同的是,氧化处理温度为300℃,时间为1h;采用表1所示的复合材料组成代替实施例1中对应的组成,测试结果如表1所示。

67.对比例2

68.按照实施例1的方法制备导热绝缘填料和导热绝缘复合材料,不同的是,所述正硅酸乙酯在所得混合液中的体积浓度为20vol%,一次混合搅拌的时间为2h,二次混合搅拌的时间为22h;采用表1所示的复合材料组成代替实施例1中对应的组成,测试结果如表1所示。

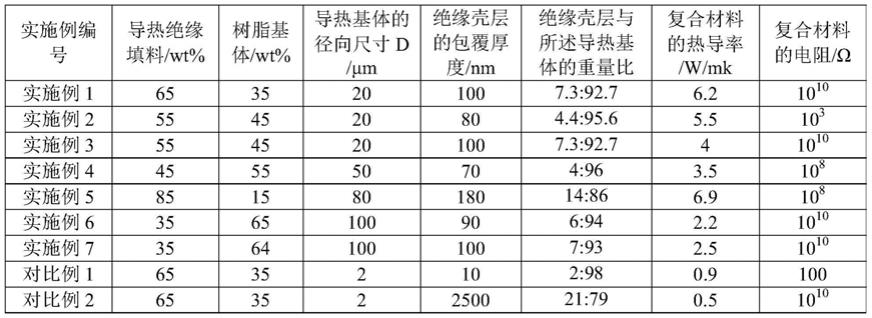

69.表1

[0070][0071]

通过表1的结果可以看出,采用本发明的实施例1-7具有优良的热导率和绝缘性能。

[0072]

通过对比实施例1和对比例1-2可知,采用本发明的方案能获得更优的效果。

[0073]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。