保护膜形成膜、保护膜形成用复合片、以及带保护膜的半导体芯片的制造方法

1.本技术是基于申请日为2015年10月23日、优先权日为2014年10月29日、申请号为201580058160.4(国际申请号pct/jp2015/079973)、发明名称为“保护膜形成膜及保护膜形成用复合片”的专利申请的分案申请。

技术领域

2.本发明涉及能够在半导体晶片等工件或者对该工件进行加工而得到的加工物(例如半导体芯片)上形成保护膜的保护膜形成膜、保护膜形成用片、以及保护膜形成用复合片。

3.本技术主张2014年10月29日在日本提出申请的日本特愿2014-220295号的优先权,在此援引其内容。

背景技术:

4.近年来,使用被称为所谓倒装(face down)方式的安装法进行了半导体装置的制造。在该方法中,在安装具有凸块等形成了电极的电路面的半导体芯片时,将半导体芯片的电路面侧接合于引线框等芯片搭载部。由此,成为未形成电路的半导体芯片背面侧露出的结构。

5.因此,为了保护半导体芯片,多数情况下在半导体芯片的背面侧形成由硬质的有机材料形成的保护膜。该保护膜例如使用专利文献1或2所示那样的半导体背面用膜或切割带一体型晶片背面保护膜而形成。

6.这里,上述保护膜通常由环氧树脂等热固性树脂形成。但是,热固性树脂的固化温度超过130℃、并且固化时间需要2小时左右,因此成为生产效率提高的障碍。为此,希望具有能够缩短加工时间的固化机理的保护膜。

7.针对于此,专利文献3公开了一种能量线固化型芯片保护用膜,其具有能量线固化型保护膜形成层,所述能量线固化型保护膜形成层是含有(a)由不具有双键的丙烯酸类共聚物形成的聚合物成分、(b)能量线固化性成分、(c)染料和/或颜料、(d)无机填料及(e)吸收350nm以上的长波长范围的光的光聚合引发剂而成的。这样的能量线固化性的芯片保护用膜由于主要利用紫外线照射以短时间固化,因此能够简便地形成保护膜,从而能够有助于生产效率的提高。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2012-28396号公报

11.专利文献2:日本特开2012-235168号公报

12.专利文献3:日本特开2009-138026号公报

技术实现要素:

13.发明要解决的问题

14.但是,专利文献3的实施例所使用的(c)成分是黑色颜料,对于含有该黑色颜料的芯片保护用膜而言,紫外线的透射性低。因此,在为了使芯片保护用膜固化而照射紫外线时,无法使紫外线充分到达膜内部及与紫外线照射面相反侧的面,有时芯片保护用膜的固化不充分。如果像这样芯片保护用膜的固化不充分,则所得到的保护膜容易因热等而发生剥离等,作为保护膜的功能会存在问题。

15.另一方面,通常会在半导体芯片的背面残留由于对半导体晶片实施的背磨加工而产生的磨削痕迹。从半导体芯片的外观的观点考虑,希望不会通过肉眼观察到这样的磨削痕迹,希望被上述的保护膜所遮蔽。

16.本发明是鉴于上述情况而进行的,其目的在于提供一种紫外线固化性优异、且能够形成肉眼不会观察到存在于工件或加工物上的磨削痕迹的保护膜的保护膜形成膜、保护膜形成用片、以及保护膜形成用复合片。

17.解决问题的方法

18.为了实现上述目的,第一,本发明提供一种保护膜形成膜,其含有紫外线固化性成分,对波长375nm的光线的透射率为8%以上,对波长550nm的光线的透射率为12%以下(发明1)。

19.上述发明(发明1)涉及的保护膜形成膜可在紫外线作用下充分地固化,并且在紫外线固化后,能够形成肉眼不会观察到存在于工件或加工物上的磨削痕迹的保护膜。

20.在上述发明(发明1)中,可以进一步含有着色剂(发明2)。

21.在上述发明(发明2)中,上述着色剂可以是红色着色剂(发明3)。

22.在上述发明(发明2、3)中,上述着色剂可以是有机系的着色剂(发明4)。

23.在上述发明(发明2~4)中,用上述保护膜形成膜中的上述着色剂的含量w(质量%)除以上述保护膜形成膜的厚度t(μm)而得到的值w/t可以为0.01~0.5(发明5)。

24.在上述发明(发明1~5)中,从一面侧对上述保护膜形成膜照射3次照度215mw/cm2、光量187mj/cm2的紫外线时,与紫外线照射面相反侧的面的探针粘性(

プローブタック

,probe tack)的峰值p2与上述紫外线照射面的探针粘性的峰值p1之比p2/p1可以为0.1~7(发明6)。

25.在上述发明(发明1~6)中,对波长1600nm的光线的透射率可以为25%以上(发明7)。

26.第二,本发明提供一种保护膜形成用片(发明8),其具备上述保护膜形成膜(发明1~7)、和叠层在上述保护膜形成膜的一面或两面的剥离片。需要说明的是,在本说明书中,“片”是包括带的概念。

27.第三,本发明提供一种保护膜形成用复合片(发明9),其具备支撑片、和叠层在上述支撑片的一面侧的上述保护膜形成膜(发明1~7)。

28.在上述发明(发明9)中,上述支撑片可以由基材和叠层在上述基材的上述保护膜形成膜侧的粘合剂层形成、或者由基材形成(发明10)。

29.发明的效果

30.根据本发明的保护膜形成膜、保护膜形成用片及保护膜形成用复合片,可以形成

在紫外线作用下充分固化、且肉眼不会观察到存在于工件或加工物上的磨削痕迹的保护膜。

附图说明

31.[图1]是本发明的一个实施方式的保护膜形成用片的剖面图。

[0032]

[图2]是本发明的一个实施方式的保护膜形成用复合片的剖面图。

[0033]

[图3]是本发明的另一实施方式的保护膜形成用复合片的剖面图。

[0034]

[图4]是示出本发明的一个实施方式的保护膜形成用复合片的使用例的剖面图。

[0035]

[图5]是示出试验例1中的光线透射率的测定结果的图。

[0036]

符号说明

[0037]1…

保护膜形成膜

[0038]2…

保护膜形成用片

[0039]

21

…

剥离片

[0040]

3、3a

…

保护膜形成用复合片

[0041]4…

支撑片

[0042]

41

…

基材

[0043]

42

…

粘合剂层

[0044]5…

夹具用粘合剂层

[0045]6…

半导体晶片

[0046]7…

环状框

具体实施方式

[0047]

以下,对本发明的实施方式进行说明。

[0048]

〔保护膜形成膜〕

[0049]

本实施方式的保护膜形成膜用于在工件上或者在对该工件进行加工而得到的加工物上形成保护膜。作为工件,可以举出例如半导体晶片等,作为对该工件进行加工而得到的加工物,可以举出例如半导体芯片,但本发明并不限定于这些。需要说明的是,工件为半导体晶片的情况下,保护膜形成在半导体晶片的背面侧(凸块等的未形成电极一侧)。

[0050]

1.物性

[0051]

本实施方式的保护膜形成膜对波长375nm的光线的透射率为8%以上、对波长550nm的光线的透射率为12%以下。需要说明的是,本说明书中的光线透射率是使用积分球测定的值,使用分光光度计作为测定仪器。

[0052]

如后面所叙述,本实施方式的保护膜形成膜含有紫外线固化性成分。如上述那样对波长375nm的光线的透射率为8%以上时,紫外线容易透过保护膜形成膜,因此,保护膜形成膜中的紫外线固化性成分容易发生固化。因此,即使是从一面侧对保护膜形成膜照射紫外线的情况下,保护膜形成膜整体也充分固化,可以有效地防止在保护膜形成膜的内部及与紫外线照射面相反侧的面产生固化不足。

[0053]

从上述保护膜形成膜的固化性的观点考虑,保护膜形成膜对波长375nm的光线的透射率优选为10%以上、更优选为13%以上、进一步优选为15%以上、特别优选为17%以

上、更进一步优选为20%以上。需要说明的是,对波长375nm的光线的透射率的上限没有特别限定,可通过使对波长550nm的光线的透射率为12%以下而自然地决定。具体地,优选保护膜形成膜对波长375nm的光线的透射率为35%以下。

[0054]

另一方面,例如在半导体芯片的背面通常残留有对半导体晶片实施的背磨加工而产生的磨削痕迹。对波长550nm的光线的透射率如上所述为12%以下时,保护膜形成膜不易透过可见光线。因此,上述的磨削痕迹被保护膜形成膜(保护膜)所遮蔽而几乎不会通过肉眼观察到。由此,半导体芯片等加工物的外观变得优异。

[0055]

从上述磨削痕迹遮蔽性的观点考虑,保护膜形成膜对波长550nm的光线的透射率优选为11%以下、特别优选为8%以下、更进一步优选为5%以下。需要说明的是,对波长550nm的光线的透射率的下限没有特别限定,可通过使对波长375nm的光线的透射率为8%以上而自然地决定。具体地,保护膜形成膜对波长375nm的光线的透射率优选为0%以上。

[0056]

另外,本实施方式的保护膜形成膜对波长1600nm的光线的透射率优选为25%以上、更优选为40%以上、特别优选为45%以上、更进一步优选为50%以上。在对半导体晶片进行切割而得到的半导体芯片等中,有时会因加工时产生的应力而产生裂纹等。如上述那样对波长1600nm的光线的透射率为25%以上时,红外线的透射性变得良好,可以从保护膜形成膜(或由该保护膜形成膜形成的保护膜)侧进行获取红外线的红外线检查。由此,可以隔着保护膜形成膜(保护膜)发现半导体芯片等加工物中的裂纹等,从而可以使产品成品率提高。

[0057]

需要说明的是,对波长1600nm的光线的透射率的上限没有特别限定,可通过使对波长550nm的光线的透射率为12%以下而自然地决定。另外,在使用形成有保护膜的加工物(半导体芯片等)时,通过使保护膜形成膜对波长1600nm的光线的透射率为90%以下,可以防止容易受到来自外部的红外线的影响的加工物的误动作。

[0058]

本实施方式的保护膜形成膜可以由单层形成,也可以由多层形成,从光线透射率的控制容易性及制造成本方面考虑,优选由单层形成。保护膜形成膜由多层形成的情况下,从光线透射率的控制容易性方面考虑,优选作为该多层整体满足上述的光线透射率。

[0059]

另外,在本实施方式的保护膜形成膜中,从一面侧对该保护膜形成膜照射紫外线的情况下,与紫外线照射面相反侧的面(以下有时称为“紫外线照射相反面”)的探针粘性的峰值p2和紫外线照射面的探针粘性的峰值p1之比p2/p1优选为0.1~7、特别优选为0.5~4、更进一步优选为1~2。需要说明的是,例如可通过以下方式使p2/p1为低于1的值:使保护膜形成膜由多层形成,并且相对于待形成紫外线照射面的层,在待形成紫外线照射相反面的层中配合更多的后面所述的紫外线固化性成分(a)。探针粘性的测定方法基于jis z1023 1999标准,具体如后面所述的试验例所示。

[0060]

通过使p2/p1在上述范围内,保护膜形成膜(保护膜)不仅在紫外线照射面侧发生固化,而且在紫外线照射相反面侧也发生了固化,即,保护膜形成膜可以在整个厚度方向上充分地固化。

[0061]

需要说明的是,用能量值来表示上述探针粘性的情况下,紫外线照射相反面的探针粘性的能量值e2与紫外线照射面的探针粘性的能量值e1之比e2/e1优选为0.1~10、特别优选为0.5~5、更进一步优选为1~2.5。需要说明的是,例如可通过以下方式使e2/e1为低于1的值:使保护膜形成膜由多层形成,并且相对于待形成紫外线照射面的层,在待形成紫

外线照射相反面的层中配合更多的后面所述的紫外线固化性成分(a)。

[0062]

其中,紫外线照射面的探针粘性的峰值p1本身优选为0.05~1.5、特别优选为0.1~1、更进一步优选为0.15~0.75。另外,紫外线照射面的探针粘性的能量值e1本身优选为0.005~0.3、特别优选为0.008~0.15、更进一步优选为0.01~0.1。通过使紫外线照射面的探针粘性的峰值p1和/或能量值e1在上述范围,至少保护膜形成膜(保护膜)的紫外线照射面侧可以以较高程度发生固化。

[0063]

2.材料

[0064]

本实施方式的保护膜形成膜含有紫外线固化性成分(a)。紫外线固化性成分(a)优选为未固化的紫外线固化性成分,特别优选为具有粘合性的未固化的紫外线固化性成分。

[0065]

上述保护膜形成膜在将保护膜形成膜与半导体晶片等工件叠合后,利用紫外线照射使保护膜形成膜固化,由此可以在芯片等上形成具有耐久性的保护膜。由于该保护膜形成膜在短时间内固化,因此生产效率优异。另外,如果保护膜形成膜具有粘合性,则如上所述在保护膜形成膜上叠合半导体晶片等工件时能够使两者贴合。因此,可以在使保护膜形成膜固化之前切实地进行定位。需要说明的是,保护膜形成膜可以在常温下具有粘合性,也可以通过加热而发挥粘合性。

[0066]

在此,保护膜形成膜的光线透射率在固化前和固化后基本没有变化。因此,如果固化前的保护膜形成膜对波长375nm的光线的透射率为8%以上、对波长550nm的光线的透射率为12%以下,则固化后的保护膜形成膜(保护膜)对波长375nm的光线的透射率也为13%以上、对波长550nm的光线的透射率也为12%以下。

[0067]

本实施方式的保护膜形成膜优选除了紫外线固化性成分(a)以外还含有着色剂(b)。保护膜形成膜通过含有着色剂(b),容易将波长375nm及波长550nm(进一步将波长1600nm)的光线透射率控制在上述范围。

[0068]

另外,本实施方式的保护膜形成膜优选在含有着色剂(b)的同时还含有填料(c)。由此,容易将波长375nm及波长550nm(进一步将波长1600nm)的光线透射率控制在上述范围。另外,如果保护膜形成膜含有填料,则可以使固化后的保护膜保持高硬度,同时可以使耐湿性提高。此外,可以使固化后的保护膜的热膨胀系数与半导体晶片的热膨胀系数接近,由此可以降低加工过程中的半导体晶片的翘曲。

[0069]

本实施方式的保护膜形成膜优选进一步含有热固化性成分(d)。通过对进一步含有热固化性成分(d)的保护膜形成膜进行加热,可以使保护膜形成膜对工件的粘接力及固化后的保护膜的强度提高。

[0070]

需要说明的是,保护膜形成膜含有紫外线固化性成分(a)及着色剂(b)的情况下,按照紫外线固化性成分(a)的比例和着色剂(b)的比例的总计为100质量%来设定紫外线固化性成分(a)的比例和着色剂(b)的比例。同样地,保护膜形成膜含有紫外线固化性成分(a)、着色剂(b)及填料(c)的情况下,按照紫外线固化性成分(a)的比例、着色剂(b)的比例和填料(c)的比例的总计为100质量%来设定紫外线固化性成分(a)、着色剂(b)及填料(c)的比例。保护膜形成膜含有紫外线固化性成分(a)、着色剂(b)、填料(c)及热固化性成分(d)的情况下,按照紫外线固化性成分(a)的比例、着色剂(b)的比例、填料(c)的比例和热固化性成分(d)的总计为100质量%来设定紫外线固化性成分(a)、着色剂(b)、填料(c)及热固化性成分(d)的比例。

[0071]

(1)紫外线固化性成分(a)

[0072]

紫外线固化性成分(a)可以是导入了紫外线固化性基团的聚合物(a1),也可以是含有除了导入了紫外线固化性基团的聚合物(a1)以外的紫外线固化性化合物(a3)的成分。本实施方式的紫外线固化性成分(a)含有紫外线固化性化合物(a3)的情况下,优选还含有不具有紫外线固化性的聚合物(a2)等聚合物。需要说明的是,本说明书中的“聚合物”是也包括“共聚物”的概念。

[0073]

(1-1)导入了紫外线固化性基团的聚合物(a1)

[0074]

本实施方式中的紫外线固化性成分(a)含有导入了紫外线固化性基团的聚合物(a1)的情况下,该聚合物(a1)可以直接包含在保护膜形成膜中,另外也可以以至少其一部分与交联剂进行交联反应而形成的交联物的形式含有。

[0075]

作为导入了紫外线固化性基团的聚合物(a1),可以举出例如下述丙烯酸类聚合物,该丙烯酸类聚合物是含有官能团的丙烯酸类聚合物(a1-1)与含有固化性基团的化合物(a1-2)的反应物,所述含有官能团的丙烯酸类聚合物(a1-1)以含有官能团的含官能团单体作为构成成分,所述含有固化性基团的化合物(a1-2)具有与该官能团反应的取代基及紫外线固化性碳-碳双键。

[0076]

含有官能团的丙烯酸类聚合物(a1-1)优选为含有官能团的丙烯酸类单体、不含官能团的丙烯酸类单体、以及根据需要的丙烯酸类单体以外的单体的共聚反应物。即,上述含官能团单体优选为含有官能团的丙烯酸类单体。

[0077]

在本说明书中,针对单体聚合而得到的物质而使用的“聚合物”或“树脂”等用语是指包含由上述单体衍生的结构单元(也称为重复单元)的“聚合物”或“树脂”等。

[0078]

作为含有官能团的丙烯酸类单体的官能团(含官能团单体的官能团),可选择能够与上述含有固化性基团的化合物(a1-2)所具有的取代基反应的官能团。作为这样的官能团,可以举出例如:羟基、羧基、氨基、取代氨基、环氧基等,其中优选羟基。需要说明的是,本实施方式的紫外线固化性成分(a)含有交联剂的情况下,含有官能团的丙烯酸类聚合物(a1-1)优选含有具有与交联剂反应的官能团的含官能团单体作为构成成分,该含官能团单体也可以兼作具有能够与上述含有固化性基团的化合物所具有的取代基反应的官能团的含官能团单体。

[0079]

作为含有羟基的丙烯酸类单体(含羟基单体),可以举出例如:(甲基)丙烯酸2-羟基乙酯、(甲基)丙烯酸2-羟基丙酯、(甲基)丙烯酸3-羟基丙酯、(甲基)丙烯酸2-羟基丁酯、(甲基)丙烯酸3-羟基丁酯、(甲基)丙烯酸4-羟基丁酯等(甲基)丙烯酸羟基烷基酯等。这些当中,从与含有固化性基团的化合物(a1-2)的反应性方面考虑,优选(甲基)丙烯酸2-羟基乙酯。这些含有羟基的丙烯酸类单体可以单独使用,也可以组合2种以上使用。

[0080]

作为不含官能团的丙烯酸类单体,优选包含(甲基)丙烯酸烷基酯单体。作为(甲基)丙烯酸烷基酯单体,可以举出例如:(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸正戊酯、(甲基)丙烯酸正己酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸异辛酯、(甲基)丙烯酸正癸酯、(甲基)丙烯酸月桂酯、(甲基)丙烯酸肉豆蔻酯、(甲基)丙烯酸棕榈酯、(甲基)丙烯酸硬脂酯等。(甲基)丙烯酸烷基酯单体中,优选烷基的碳原子数为1~18的(甲基)丙烯酸烷基酯,特别优选烷基的碳原子数为1~4的(甲基)丙烯酸烷基酯。这些不含官能团的丙烯酸类单体可以单独使用,也可以组合2种以

上使用。

[0081]

不含官能团的丙烯酸类单体除了上述(甲基)丙烯酸烷基酯单体以外,也可以包含例如(甲基)丙烯酸甲氧基甲酯、(甲基)丙烯酸甲氧基乙酯、(甲基)丙烯酸乙氧基甲酯、(甲基)丙烯酸乙氧基乙酯等含有烷氧基烷基的(甲基)丙烯酸酯、(甲基)丙烯酸苯酯等具有芳环的(甲基)丙烯酸酯、丙烯酰胺、甲基丙烯酰胺等非交联性的丙烯酰胺、(甲基)丙烯酸n,n-二甲基氨基乙酯、(甲基)丙烯酸n,n-二甲基氨基丙酯等具有非交联性的叔氨基的(甲基)丙烯酸酯等。

[0082]

作为丙烯酸类单体以外的单体,可以举出例如乙烯、降冰片烯等烯烃、乙酸乙烯酯、苯乙烯等。

[0083]

含有官能团的丙烯酸类聚合物(a1-1)中,来自于含官能团单体的结构部分的质量在含有官能团的丙烯酸类聚合物(a1-1)全部质量中所占的比例优选为0.1~50质量%、特别优选为1~40质量%、更进一步优选为3~30质量%。由此,可以将由含有固化性基团的化合物(a1-2)导入的固化性基团的量(及与交联剂的反应量)调整为所期望的量,从而将所得到的保护膜的固化程度(交联程度)控制在优选的范围。

[0084]

含有官能团的丙烯酸类聚合物(a1-1)可采用通常的方法使上述各单体共聚而得到。含有官能团的丙烯酸类聚合物(a1-1)的聚合方式可以为无规共聚物,也可以为嵌段共聚物。

[0085]

含有固化性基团的化合物(a1-2)是具有与含有官能团的丙烯酸类聚合物(a1-1)所具有的官能团反应的取代基及紫外线固化性碳-碳双键的物质。作为与含有官能团的丙烯酸类聚合物(a1-1)所具有的官能团反应的取代基,可以举出例如异氰酸酯基、环氧基、羧基等,其中,优选与羟基的反应性高的异氰酸酯基。

[0086]

含有固化性基团的化合物(a1-2)优选平均每1分子含有固化性基团的化合物(a1-2)含有1~5个紫外线固化性碳-碳双键,特别优选含有1~2个紫外线固化性碳-碳双键。

[0087]

作为这样的含有固化性基团的化合物(a1-2),可以举出例如:2-甲基丙烯酰氧基乙基异氰酸酯、间异丙烯基-α,α-二甲基苄基异氰酸酯、甲基丙烯酰基异氰酸酯、烯丙基异氰酸酯、1,1-双(双丙烯酰氧基甲基)乙基异氰酸酯;通过二异氰酸酯化合物或多异氰酸酯化合物与(甲基)丙烯酸羟基乙酯的反应而得到的丙烯酰单异氰酸酯化合物;通过二异氰酸酯化合物或多异氰酸酯化合物、多羟基化合物和(甲基)丙烯酸羟基乙酯的反应而得到的丙烯酰单异氰酸酯化合物等。这些当中,特别优选2-甲基丙烯酰氧基乙基异氰酸酯。含有固化性基团的化合物(a1-2)可以单独使用1种,也可以组合2种以上使用。

[0088]

对于导入了紫外线固化性基团的聚合物(a1)而言,优选相对于该聚合物(a1)所具有的官能团(与含有固化性基团的化合物(a1-2)的取代基反应的官能团)含有20~120摩尔%的来自于含有固化性基团的化合物(a1-2)的固化性基团,特别优选含有35~100摩尔%、更进一步优选含有50~100摩尔%。需要说明的是,含有固化性基团的化合物(a1-2)为单官能的情况下,其上限为100摩尔%,含有固化性基团的化合物(a1-2)为多官能的情况下,有时超过100摩尔%。通过使固化性基团相对于上述官能团的比率为上述范围内,可以使紫外线固化后的保护膜的粘接力非常优异。

[0089]

导入了紫外线固化性基团的聚合物(a1)的重均分子量(mw)优选为10万~200万,更优选为30万~150万。需要说明的是,本说明书中的重均分子量是通过凝胶渗透色谱

(gpc)法测定并换算成标准聚苯乙烯的值。

[0090]

(1-2)不具有紫外线固化性的聚合物(a2)

[0091]

本实施方式的紫外线固化性成分(a)含有不具有紫外线固化性的聚合物(a2)的情况下,该聚合物(a2)可以直接包含在保护膜形成膜中,另外也可以以至少其一部分与交联剂进行交联反应而形成的交联物的形式含有。作为聚合物(a2),可以举出苯氧基树脂、丙烯酸类聚合物(a2-1)、氨基甲酸酯树脂、聚酯树脂、橡胶类树脂、丙烯酸氨基甲酸酯树脂等。对于使用这些当中的丙烯酸类聚合物(a2-1)的情况进行详细说明。

[0092]

作为丙烯酸类聚合物(a2-1),可以使用现有公知的丙烯酸类的聚合物。丙烯酸类聚合物(a2-1)可以是由1种丙烯酸类单体形成的均聚物,也可以是由多种丙烯酸类单体形成的共聚物,还可以是由1种或多种丙烯酸类单体与丙烯酸类单体以外的单体形成的共聚物。作为丙烯酸类单体的化合物的具体的种类没有特别限定,作为其具体例子,可以举出(甲基)丙烯酸、(甲基)丙烯酸酯、其衍生物(丙烯腈、衣康酸等)。如果进一步示出(甲基)丙烯酸酯的具体例,则可以举出(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丙酯、(甲基)丙烯酸丁酯、(甲基)丙烯酸2-乙基己酯等具有链状骨架的(甲基)丙烯酸酯;(甲基)丙烯酸环己酯、(甲基)丙烯酸苄酯、(甲基)丙烯酸异冰片酯、(甲基)丙烯酸二环戊酯、(甲基)丙烯酸四氢糠酯、酰亚胺丙烯酸酯等具有环状骨架的(甲基)丙烯酸酯;(甲基)丙烯酸2-羟基乙酯、(甲基)丙烯酸2-羟基丙酯等具有羟基的(甲基)丙烯酸酯;(甲基)丙烯酸缩水甘油酯、(甲基)丙烯酸n-甲基氨基乙酯等具有羟基以外的反应性官能团的(甲基)丙烯酸酯。另外,作为丙烯酸类单体以外的单体,可以示例出乙烯、降冰片烯等烯烃、乙酸乙烯酯、苯乙烯等。需要说明的是,丙烯酸类单体为(甲基)丙烯酸烷基酯的情况下,该烷基的碳原子数优选为1~18的范围。

[0093]

本实施方式的紫外线固化性成分(a)含有交联剂的情况下,优选丙烯酸类聚合物(a2-1)具有与交联剂反应的反应性官能团。反应性官能团的种类没有特别限定,可以基于交联剂的种类等适宜确定。

[0094]

例如,交联剂为多异氰酸酯化合物的情况下,作为丙烯酸类聚合物(a2-1)所具有的反应性官能团,可以示例出羟基、羧基、氨基等,其中优选与异氰酸酯基的反应性高的羟基。另外,交联剂为环氧系化合物的情况下,作为丙烯酸类聚合物(a2-1)所具有的反应性官能团,可以示例出羧基、氨基、酰胺基等,其中优选与环氧基的反应性高的羧基。羧基优选相对于丙烯酸类聚合物(a2-1)所具有的全部反应性官能团为12wt%以下。

[0095]

向丙烯酸类聚合物(a2-1)中导入反应性官能团的方法没有特别限定,作为一个例子,可以举出以下方法:使用具有反应性官能团的单体来形成丙烯酸类聚合物(a2-1),使聚合物的骨架中含有基于具有反应性官能团的单体的结构单元。例如,向丙烯酸类聚合物(a2-1)中导入羟基的情况下,可以使用丙烯酸2-羟基乙酯等具有羟基的单体而形成丙烯酸类聚合物(a2-1)。

[0096]

丙烯酸类聚合物(a2-1)具有反应性官能团的情况下,从使交联程度为良好的范围的观点考虑,来自于具有反应性官能团的单体的结构部分的质量在丙烯酸类聚合物(a2-1)的总质量中所占的比例优选为1~20质量%左右、更优选为2~10质量%。

[0097]

从涂敷时的成膜性的观点考虑,丙烯酸类聚合物(a2-1)的重均分子量(mw)优选为1万~200万,更优选为10万~150万。

[0098]

(1-3)紫外线固化性化合物(a3)

[0099]

紫外线固化性成分(a)可以含有除了导入了紫外线固化性基团的聚合物(a1)以外的紫外线固化性化合物(a3),该情况下,优选同时含有上述的不具有紫外线固化性的聚合物(a2)。另外,可以含有导入了紫外线固化性基团的聚合物(a1)来代替不具有紫外线固化性的聚合物(a2),或者同时含有导入了紫外线固化性基团的聚合物(a1)和不具有紫外线固化性的聚合物(a2)。紫外线固化性化合物(a3)是具有紫外线固化性基团、且受到紫外线照射时发生聚合的化合物。

[0100]

紫外线固化性化合物(a3)所具有的紫外线固化性基团例如为包含紫外线固化性的碳-碳双键的基团,具体地,可以示例出(甲基)丙烯酰基、乙烯基等。

[0101]

作为紫外线固化性化合物(a3)的例子,只要具有上述的紫外线固化性基团即可,没有特别限定,但从通用性的观点考虑,优选低分子量化合物(单官能、多官能的单体及低聚物)。作为低分子量的紫外线固化性化合物(a3)的具体例,可以举出:三羟甲基丙烷三丙烯酸酯、四羟甲基甲烷四丙烯酸酯、季戊四醇三丙烯酸酯、二季戊四醇单羟基五丙烯酸酯、二季戊四醇六丙烯酸酯或1,4-丁二醇二丙烯酸酯、1,6-己二醇二丙烯酸酯、二环戊二烯二甲氧基二丙烯酸酯、丙烯酸异冰片酯等含有环状脂肪族骨架的丙烯酸酯、聚乙二醇二丙烯酸酯、低聚酯丙烯酸酯、氨基甲酸酯丙烯酸酯低聚物、环氧改性丙烯酸酯、聚醚丙烯酸酯、衣康酸低聚物等丙烯酸类化合物。

[0102]

另外,紫外线固化性化合物(a3)的例子,还可以举出具有紫外线固化性基团的环氧树脂、具有紫外线固化性基团的酚醛树脂等。这样的树脂可以使用例如日本特开2013-194102号公报中记载的树脂。这样的树脂也相当于后面叙述的构成热固化性成分(c)的树脂,但由于还有助于紫外线固化,因此在本发明中作为紫外线固化性化合物(a)处理。

[0103]

紫外线固化性化合物(a3)的分子量通常为100~30000、优选为300~10000左右。一般来说,相对于聚合物(a1)及聚合物(a2)的总量100质量份,以10~400质量份、优选以30~350质量份左右的比例使用紫外线固化性化合物(a3)。

[0104]

本实施方式的保护膜形成膜优选含有相对于保护膜形成膜的质量为5~89质量%的紫外线固化性成分(a),特别优选含有10~80质量%、更进一步含有20~70质量%。通过使紫外线固化性成分(a)的含量为上述范围内,能够通过紫外线照射而充分地固化。

[0105]

(2)着色剂(b)

[0106]

作为着色剂(b),可以使用例如无机系颜料、有机系颜料、有机系染料等公知的着色剂,但从提高光线透射率的控制性的观点考虑,着色剂(b)优选为有机系着色剂。如上述那样,本实施方式的保护膜形成膜所具备的特性或者本实施方式的保护膜形成膜的优选特性为:对波长375nm的光线的透射率为8%以上、对波长550nm的光线的透射率为12%以下等、在某一波长范围相比于低于该波长范围的波长范围显示低光线透射率的特性。其中,仅使用了无机系着色剂的情况下,随着光线的波长增加,光线透射率存在呈一次函数上升的趋势(参照后面叙述的试验例1的结果、图5)。因此,本实施方式的保护膜形成膜仅含有无机系着色剂的情况下,对本实施方式的保护膜形成膜赋予上述这样的特性未必容易。另一方面,本实施方式的保护膜形成膜含有有机系着色剂的情况下,容易使本实施方式的保护膜形成膜满足上述这样的特性。另外,从提高着色剂的化学稳定性(具体可示例出溶出容易程度、发生色转移的容易程度、经时变化较少)的观点考虑,优选着色剂(b)由颜料构成。因此,

本实施方式的保护膜形成膜所含有的着色剂(b)优选由有机系颜料构成。需要说明的是,本实施方式的保护膜形成膜所含有的着色剂(b)可以由多种材料构成。

[0107]

作为有机系着色剂的有机系颜料及有机系染料,可以举出例如:铵系色素、花青系色素、部花青系色素、克酮酸系色素、方酸系色素、甘菊蓝(azulenium)系色素、聚甲炔系色素、萘醌系色素、吡喃系色素、酞菁系色素、萘酞菁系色素、萘内酰亚胺系色素、偶氮系色素、偶氮色淀系色素、缩合偶氮系色素、靛蓝系色素、紫环酮系色素、苝系色素、二嗪系色素、喹吖啶酮系色素、异吲哚啉酮系色素、喹酞酮系色素、吡咯系色素、硫靛系色素、金属络合物系色素(金属络盐染料)、二硫醇金属络合物系色素、吲哚酚系色素、三烯丙基甲烷系色素、蒽醌系色素、二嗪系色素、萘酚系色素、偶氮甲碱系色素、苯并咪唑酮系色素、皮蒽酮系色素及士林系色素等。

[0108]

作为无机系颜料,可以举出例如:炭黑、钴系色素、铁系色素、铬系色素、钛系色素、钒系色素、锆系色素、钼系色素、钌系色素、铂系色素、ito(铟锡氧化物)系色素、ato(锑锡氧化物)系色素等。

[0109]

本实施方式的保护膜形成膜中的着色剂(b)也可以由有机系着色剂及无机系着色剂构成。

[0110]

另外,本实施方式的保护膜形成膜优选含有红色着色剂。保护膜形成膜通过含有红色着色剂,可以更容易地将波长375nm及波长550nm(进一步将波长1600nm)的光线透射率控制在上述的范围。红色着色剂可以是颜料,也可以是染料。作为红色着色剂,可以举出例如:单偶氮系、双偶氮系、偶氮色淀系、苯并咪唑酮系、苝系、吡咯并吡咯二酮系、缩合偶氮系、蒽醌系、喹吖啶酮系等的着色剂。这些着色剂可以单独使用1种,或者混合2种以上使用。

[0111]

上述当中,优选吡咯并吡咯二酮系的红色着色剂。采用这样的红色着色剂,容易将波长375nm及对波长550nm的光线的透射率控制在上述的范围。

[0112]

保护膜形成膜中的着色剂(b)的含量优选根据保护膜形成膜的厚度来决定,并使得光线透射率为上述的范围。具体来说,用保护膜形成膜中着色剂(b)的含量w(相对于保护膜形成膜总质量的质量%)除以保护膜形成膜的厚度t(μm)而得到的值w/t优选为0.01~0.5、特别优选为0.03~0.3、更进一步优选为0.05~0.25。w/t为0.5以上时,容易将对波长550nm的光线的透射率控制在12%以下,w/t为0.01以下时,容易将对波长375nm的光线的透射率控制在13%以上。

[0113]

(3)填料(c)

[0114]

作为填料(c),可以举出结晶二氧化硅、熔融二氧化硅、合成二氧化硅等二氧化硅、氧化铝、玻璃球等无机填料。其中优选二氧化硅,更优选合成二氧化硅,特别是,尽可能地除去了成为导致半导体装置产生误动作的主要原因的α射线的辐射源的类型的合成二氧化硅是最适合的。作为填料(c)的形状,可以举出球形、针状、无定形等,但优选为球形,特别优选为正球形。填料为球形或正球形时,不易产生光线的漫反射,可以良好地进行上述的红外线检查。这里所说的无定形是指表面形状不规则的形状。无定形的表面可以为多面,也可以为一个曲面。表面为多面的情况下,各个面可以为平面也可以为曲面,也可以是混合存在有平面和曲面这两者。另外,表面为多面的情况下,各个面的面积可以不同。表面形状既可以是具有凸状,也可以是具有凹状。

[0115]

另外,保护膜形成膜中,除了上述无机填料以外,还可以配合功能性的填料。作为功能性的填料,可以列举例如:以赋予芯片焊接后的导电性为目的的金、银、铜、镍、铝、不锈钢、碳、陶瓷、或者用银对镍、铝等进行了包覆而得到的导电性填料,以赋予导热性为目的的金、银、铜、镍、铝、不锈钢、硅、锗等金属材料、它们的合金、氧化物、氮化物、氢氧化物等、以及氮化硼等导热性填料等。

[0116]

填料(c)(特别是二氧化硅填料)的平均粒径优选为0.01~10μm、更优选为0.01~3μm、特别优选为0.03~2μm、更进一步优选为0.05~1μm。填料(c)的平均粒径为0.01μm以上时,容易将对波长550nm的光线的透射率控制在13%以下,使得不会肉眼观察到半导体芯片等中的磨削痕迹。另一方面,填料(c)的平均粒径为10μm以下时,可以使保护膜形成膜的表面状态保持良好。另外,如果填料(c)的平均粒径为3μm以下,则可以抑制红外线的漫反射,从而可以良好地进行红外线检查。

[0117]

需要说明的是,本说明书中的填料(c)的小于1μm的平均粒径是使用粒度分布测定装置(日机装株式会社制造,nanotrac wave-ut151)并利用动态光散射法测定的值。另外,填料(c)的1μm以上的平均粒径是使用粒度分布测定装置(日机装株式会社制造,microtrac mt3000ii)并利用激光衍射/散射法测定的值。

[0118]

对于保护膜形成膜中的填料(c)(特别是二氧化硅填料)的含量而言,优选相对于保护膜形成膜的质量为10~80质量%,特别优选为20~70质量%,更进一步优选为30~65质量%。填料的配合量为10质量%以上时,容易将对波长550nm的光线的透射率控制在13%以下,使得不会肉眼观察到半导体芯片等中的磨削痕迹。另一方面,填料(c)的配合量为80质量%以下时,保护膜形成膜能够在紫外线照射的作用下充分固化。

[0119]

(4)热固化性成分(d)

[0120]

作为热固化性成分(d),可以举出例如:环氧树脂、酚醛树脂、三聚氰胺树脂、尿素树脂、聚酯树脂、氨基甲酸酯树脂、丙烯酸类树脂、聚酰亚胺树脂、苯并嗪树脂等及它们的混合物。这些当中,优选使用环氧树脂、酚醛树脂及它们的混合物。

[0121]

环氧树脂具有受到加热时发生三维网状化而形成强固的被膜的性质。作为这样的环氧树脂,可使用以往公知的各种环氧树脂,通常优选分子量300~2000左右的环氧树脂、特别优选分子量300~500的环氧树脂。此外,优选以掺混了分子量330~400且常态下为液态的环氧树脂和分子量400~2500、特别是500~2000的常温下为固体的环氧树脂的形态使用。另外,环氧树脂的环氧当量优选为50~5000g/eq。

[0122]

作为这样的环氧树脂,具体可以举出:双酚a、双酚f、间苯二酚、苯酚酚醛清漆、甲酚酚醛清漆等酚类的缩水甘油基醚;丁二醇、聚乙二醇、聚丙二醇等醇类的缩水甘油基醚;邻苯二甲酸、间苯二甲酸、四氢邻苯二甲酸等羧酸的缩水甘油基醚;苯胺三聚异氰酸酯等键合在氮原子上的活泼氢被缩水甘油基取代而得到的缩水甘油基型或烷基缩水甘油基型的环氧树脂;乙烯基环己烷二环氧化物、3,4-环氧环己基甲基-3,4-二环己烷甲酸酯、2-(3,4-环氧基)环己基-5,5-螺(3,4-环氧基)环己烷间二氧杂环己烷等这样的通过例如对分子内的碳-碳双键进行氧化而导入了环氧的所谓的脂环型环氧化物。此外,还可以使用具有联苯骨架、二环己二烯骨架、萘骨架等的环氧树脂。

[0123]

这些当中,优选使用双酚系缩水甘油基型环氧树脂、邻甲酚酚醛清漆型环氧树脂及苯酚酚醛清漆型环氧树脂。这些环氧树脂可以单独使用1种,另外,也可以组合2种以上使

用。

[0124]

使用环氧树脂的情况下,优选组合使用作为助剂的热活性型潜伏性环氧树脂固化剂。所述热活性型潜伏性环氧树脂固化剂是指在室温下不与环氧树脂反应,而通过加热至某一温度以上发生活化从而与环氧树脂发生反应的类型的固化剂。热活性型潜伏性环氧树脂固化剂的活化方法包括:通过基于加热的化学反应而生成活性种(阴离子、阳离子)的方法;在室温附近稳定地分散在环氧树脂中、在高温下与环氧树脂相容或溶解而引发固化反应的方法;利用分子筛封闭型的固化剂使其在高温下溶出而引发固化反应的方法;利用微胶囊的方法等。

[0125]

作为热活性型潜伏性环氧树脂固化剂的具体例子,可列举各种盐、或二元酸二酰肼化合物、双氰胺、胺加合物固化剂、咪唑化合物等高熔点活泼氢化合物等。这些热活性型潜伏性环氧树脂固化剂可以单独使用1种、或将2种以上组合使用。如上所述的热活性型潜伏性环氧树脂固化剂优选以相对于环氧树脂100重量份为0.1~20重量份、特别优选为0.2~10重量份、进一步优选为0.3~5重量份的比例使用。

[0126]

作为酚类树脂,可以没有特别限制地使用烷基苯酚、多元酚、萘酚等酚类与醛类的缩合物等。具体而言,可以使用苯酚酚醛清漆树脂、邻甲酚酚醛清漆树脂、对甲酚酚醛清漆树脂、叔丁基苯酚酚醛清漆树脂、双环戊二烯甲酚树脂、聚对乙烯基苯酚树脂、双酚a型酚醛清漆树脂、或它们的改性物等。

[0127]

这些酚类树脂所包含的酚羟基可通过加热而容易地与上述环氧树脂的环氧基发生加成反应而形成耐冲击性高的固化物。因此,也可以将环氧树脂与酚类树脂组合使用。

[0128]

对于保护膜形成膜中的热固化性成分(d)的含量而言,优选相对于保护膜形成膜的质量为1~85质量%、特别优选为2~75质量%、更进一步优选为5~70质量%。通过使热固化性成分(d)的含量为上述的范围内,可以有效地提高因热固化引起的保护膜形成膜对工件的粘接力及固化后的保护膜的强度,且不会妨碍紫外线固化性。

[0129]

(5)其它成分

[0130]

本实施方式的保护膜形成膜可以含有光聚合引发剂。通过含有光聚合引发剂,可以减少紫外线固化性成分(a)的固化时间及光线照射量。光聚合引发剂优选相对于紫外线固化性成分(a)的质量为0.1~15质量%。

[0131]

作为光聚合引发剂,具体可以举出:二苯甲酮、苯乙酮、苯偶姻、苯偶姻甲基醚、苯偶姻乙基醚、苯偶姻异丙基醚、苯偶姻异丁基醚、苯甲酰苯甲酸、苯甲酰苯甲酸甲酯、安息香双甲醚、2,4-二乙基噻唑酮、1-羟基环己基苯基甲酮、苄基二苯基硫醚、一硫化四甲基秋兰姆、偶氮二异丁腈、苯偶酰、联苄、丁二酮、β-氯蒽醌、(2,4,6-三甲基苄基二苯基)氧化膦、n,n-二乙基二硫代氨基甲酸2-苯并噻唑酯、低聚{2-羟基-2-甲基-1-[4-(1-丙烯基)苯基]丙酮}、2,2-二甲氧基-1,2-二苯基乙烷-1-酮等。这些化合物可以单独使用,也可以组合使用2种以上。

[0132]

另外,本实施方式的保护膜形成膜可以含有链转移剂。通过含有链转移剂,可以期待在保护膜形成膜厚度方向的内部容易进行紫外线固化这样的效果。作为链转移剂,可以使用例如日本特开2012-207179号中记载的链转移剂。

[0133]

另外,本实施方式的保护膜形成膜可以含有偶联剂。通过含有偶联剂,在保护膜形成膜固化后,可以使保护膜与工件的粘接性、密合性提高,且不会损害保护膜的耐热性,同

时可以提高耐水性(耐湿热性)。作为偶联剂,从其通用性和成本优势等考虑,优选硅烷偶联剂。

[0134]

作为硅烷偶联剂,可以举出例如:γ-环氧丙氧基丙基三甲氧基硅烷、γ-环氧丙氧基丙基甲基二乙氧基硅烷、β-(3,4-环氧环己基)乙基三甲氧基硅烷、γ-(甲基丙烯酰氧基丙基)三甲氧基硅烷、γ-氨基丙基三甲氧基硅烷、n-6-(氨基乙基)-γ-氨基丙基三甲氧基硅烷、n-6-(氨基乙基)-γ-氨基丙基甲基二乙氧基硅烷、n-苯基-γ-氨基丙基三甲氧基硅烷、γ-脲丙基三乙氧基硅烷、γ-巯丙基三甲氧基硅烷、γ-巯丙基甲基二甲氧基硅烷、双(3-三乙氧基甲硅烷基丙基)四硫化物、甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙酰氧基硅烷、咪唑硅烷等。这些硅烷偶联剂可以单独使用1种,或将2种以上混合使用。

[0135]

为了调节固化前的凝聚力,本实施方式的保护膜形成膜还可以含有有机多异氰酸酯化合物、有机多亚胺化合物、有机金属螯合化合物等交联剂。另外,为了抑制静电、使芯片的可靠性提高,保护膜形成膜可以含有防静电剂。此外,为了提高保护膜的阻燃性能、提高作为封装的可靠性,保护膜形成膜还可以含有磷酸化合物、溴化合物、磷系化合物等阻燃剂。

[0136]

3.厚度

[0137]

为了有效地发挥作为保护膜的功能,保护膜形成膜的厚度优选为3~300μm、特别优选为5~200μm、更进一步优选为7~100μm。这里,保护膜形成膜的厚度是利用接触式测厚仪在保护膜形成膜的任意5个部位测定厚度并以其平均值表示的值。需要说明的是,在测定保护膜形成膜的厚度时,难以直接采用接触式测厚仪时,可以以叠合了基材膜、后面所述的剥离材料等其它膜的状态、与上述同样地测定整体的厚度,再取其与所叠合的其它膜的厚度(按照与上述同样的方法进行测定)之间的差值来计算。

[0138]

〔保护膜形成用片〕

[0139]

图1是本发明的一个实施方式的保护膜形成用片的剖面图。如图1所示,本实施方式的保护膜形成用片2具备保护膜形成膜1和叠层于保护膜形成膜1的一面(图1中下侧的面)的剥离片21而构成。其中,剥离片21在保护膜形成用片2使用时被剥离。

[0140]

剥离片21在直至使用保护膜形成用片2为止的期间内对保护膜形成膜1进行保护,也可以没有。剥离片21的结构是任意的,可以示例出:膜自身对保护膜形成膜1具有剥离性的塑料膜、以及通过剥离剂等对塑料膜进行剥离处理而得到的膜。作为塑料膜的具体例子,可以列举:聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯等聚酯膜、及聚丙烯、聚乙烯等聚烯烃膜。作为剥离剂,可以使用聚硅氧烷类、含氟类、长链烷基类等,其中,优选廉价且能获得稳定性能的聚硅氧烷类。对于剥离片21的厚度没有特别限制,通常为20~250μm左右。

[0141]

上述的剥离片21也可以叠层于保护膜形成膜1的另一面(图1中上侧的面)。即,保护膜形成膜1可以夹在第1剥离片21和第2剥离片21之间。在这种情况下,优选将一个剥离片21的剥离力增大而作为重剥离型剥离片,将另一个剥离片21的剥离力减小而作为轻剥离型剥离片。

[0142]

为了制造本实施方式的保护膜形成用片2,在剥离片21的剥离面(具有剥离性的面;通常是实施了剥离处理的面,但并不限定于此)形成保护膜形成膜1。具体而言,制备保

护膜形成膜用涂布剂,利用辊涂机、刮刀涂布机、辊刀涂布机、气刀涂布机、模涂机、棒涂机、凹版涂布机、帘流涂布机等涂布机涂布于剥离片21的剥离面并使其干燥,从而形成保护膜形成膜1,所述保护膜形成膜用涂布剂含有构成保护膜形成膜1的固化性粘接剂,且根据需要还含有溶剂。

[0143]

作为一个例子,以下对使用本实施方式的保护膜形成用片2由作为工件的半导体晶片制造带保护膜的芯片的方法进行说明。首先,在表面形成电路,将保护膜形成用片2的保护膜形成膜1粘贴于经过背磨加工的半导体晶片的背面。此时,可以根据需要加热保护膜形成膜1,使其发挥粘合性。

[0144]

接着,将剥离片21从保护膜形成膜1上剥离。然后,对保护膜形成膜1照射紫外线,使保护膜形成膜1固化而形成保护膜,得到带有保护膜的半导体晶片。可以在紫外线照射之前或之后根据需要对保护膜形成膜1进行加热。需要说明的是,保护膜形成膜1的固化也可以在切割工序之后进行。

[0145]

对于本实施方式的保护膜形成膜1而言,通过使对波长375nm的光线的透射率为8%以上而使紫外线固化性优异,因此通过上述的紫外线照射其整体充分固化。对于保护膜形成膜1照射的紫外线照射量以光量计优选为50~1000mj/cm2、特别优选为100~500mj/cm2。

[0146]

如上所述得到带保护膜的半导体晶片后,可以根据需要对其保护膜照射激光,进行激光打印。需要说明的是,该激光打印也可以在保护膜形成膜1的固化之前进行。

[0147]

接着,使用所期望的切割片、按照通常的方法对带保护膜的半导体晶片进行切割,得到具有保护膜的芯片(带保护膜的芯片)。然后,根据需要在平面方向上对切割片进行扩片,由切割片拾取带保护膜的芯片。

[0148]

对于上述这样得到的带保护膜的芯片而言,通过使保护膜形成膜1(保护膜)对波长550nm的光线的透射率为12%以下,背磨加工引起的磨削痕迹被保护膜所遮蔽而不会肉眼观察到,因此外观优异。

[0149]

另外,保护膜形成膜1对波长1600nm的光线的透射率为25%以上的情况下,保护膜形成膜1(保护膜)的红外线透射性变得良好,上述带保护膜的芯片及带保护膜的半导体晶片可以隔着保护膜进行红外线检查。因此,可以通过红外线检查而发现裂纹等,可以提高产品成品率。

[0150]

需要说明的是,红外线检查是利用红外线进行的检查,可以通过隔着保护膜取得来自带保护膜的半导体晶片等带保护膜的工件或带保护膜的芯片等加工物的红外线来进行。欲获取的红外线的波长通常为800~2800nm、优选为1100~2100nm。作为红外线检查的装置,可以使用公知的装置,例如具有红外线相机、红外线显微镜等的装置。

[0151]

〔保护膜形成用复合片〕

[0152]

图2是本发明的一个实施方式的保护膜形成用复合片的剖面图。如图2所示,本实施方式的保护膜形成用复合片3具备支撑片4、保护膜形成膜1和夹具用粘合剂层5而构成,所述支撑片4是在基材41的一面叠层粘合剂层42而成的,所述保护膜形成膜1叠层于支撑片4的粘合剂层42一侧,所述夹具用粘合剂层5叠层于保护膜形成膜1的与支撑片4相反侧的边缘部。换言之,保护膜形成用复合片3具有:基材41、基材41上的粘合剂层42、粘合剂层42上的保护膜形成膜1、和保护膜形成膜1上的夹具用粘合剂层5。夹具用粘合剂层5位于从保护

膜形成膜1的表面的法线方向观察时的保护膜形成膜1的边缘部。夹具用粘合剂层5是用于将保护膜形成用复合片3粘接于环状框等夹具的层。

[0153]

本实施方式的保护膜形成用复合片3用于在对工件进行加工时粘贴于上述工件而保持该工件,并且在上述工件上或者在将该工件加工而得到的加工物上形成保护膜。该保护膜由保护膜形成膜1构成,优选由固化后的保护膜形成膜1构成。

[0154]

作为一个例子,本实施方式的保护膜形成用复合片3用于在对作为工件的半导体晶片进行切割加工时保持半导体晶片,并且在通过切割而得到的半导体芯片上形成保护膜,但并不限定于此。该情况下的保护膜形成用复合片3的支撑片4通常被称为切割片。

[0155]

1.支撑片

[0156]

本实施方式的保护膜形成用复合片3的支撑片4可以具备基材41和叠层于基材41的一面侧的粘合剂层42而构成,优选支撑片4仅由基材41构成。该情况下,本实施方式的保护膜形成膜1通过紫外线照射而固化时,在后面叙述的保护膜形成用复合片的使用方法的一例中,具有容易从支撑片4上拾取带保护膜的芯片的优点。需要说明的是,支撑片4仅由基材41构成的情况下,可以在基材41上设置底涂层、防静电层、耐热层、应力缓和层等。

[0157]

1-1.基材

[0158]

支撑片4的基材41只要适用于工件的加工、例如半导体晶片的切割及扩片即可,其构成材料没有特别限定,通常由以树脂类的材料为主材料的膜(以下称为“树脂膜”)构成。

[0159]

作为树脂膜的具体例子,可以举出:低密度聚乙烯(ldpe)膜、直链低密度聚乙烯(lldpe)膜、高密度聚乙烯(hdpe)膜等聚乙烯膜、聚丙烯膜、聚丁烯膜、据丁二烯膜、聚甲基戊烯膜、乙烯-降冰片烯共聚物膜、降冰片烯树脂膜等聚烯烃类膜;乙烯-乙酸乙烯酯共聚物膜、乙烯-(甲基)丙烯酸共聚物膜、乙烯-(甲基)丙烯酸酯共聚物膜等乙烯类共聚膜;聚氯乙烯膜、氯乙烯共聚物膜等聚氯乙烯类膜;聚对苯二甲酸乙二醇酯膜、对苯二甲酸丁二醇酯膜等聚酯类膜;聚氨酯膜;聚酰亚胺膜;聚苯乙烯膜;聚碳酸酯膜;氟树脂膜等。另外,也可以使用它们的交联膜、离聚物膜这样的改性膜。上述的基材41可以是由上述中的1种形成的膜,也可以是将它们组合2种以上而得到的叠层膜。需要说明的是,本说明书中的“(甲基)丙烯酸”是指丙烯酸和甲基丙烯酸两者的意思。其它类似用语也同样。上述当中,从环境安全性、成本等观点考虑,优选聚烯烃类膜。

[0160]

对于上述树脂膜而言,为了提高与叠层于其表面的粘合剂层42的密合性,可以根据希望在单面或两面实施利用氧化法、凹凸化法等的表面处理、或底涂处理。作为上述氧化法,可以列举例如:电晕放电处理、等离子体放电处理、铬氧化处理(湿法)、火焰处理、热风处理、臭氧、紫外线照射处理等,另外,作为凹凸化法,可以列举例如喷砂法、喷镀处理法等。

[0161]

基材41还可以在上述树脂膜中含有着色剂、阻燃剂、增塑剂、防静电剂、润滑剂、填料等各种添加剂。

[0162]

基材41的厚度只要能够在使用保护膜形成用复合片3的各工序中适当发挥作用即可,没有特别限定,优选为20~450μm、更优选为25~400μm、特别优选为50~350μm的范围。这里,基材41的厚度是利用接触式测厚仪在基材41的任意5个部位测定厚度并以其平均值表示的值。

[0163]

本实施方式中支撑片4的基材41的断裂伸长率以23℃、相对湿度50%时测定的值计优选为100%以上,特别优选为200~1000%。这里,断裂伸长率是在基于jis k7161:1994

(iso 527-1 1993)标准进行的拉伸试验中,试验片断裂时的试验片长度相对于初始长度的伸长率。上述断裂伸长率为100%以上的基材41在扩片工序时不易断裂,易于与切割工件而形成的芯片分离。

[0164]

另外,本实施方式的支撑片4的基材41的25%应变时拉伸应力优选为5~15n/10mm,最大拉伸应力优选为15~50mpa。这里,25%应变时拉伸应力及最大拉伸应力是通过基于jis k7161:1994标准进行的试验而测定的。如果25%应变时拉伸应力为5n/10mm以上、最大拉伸应力为15mpa以上,则在将工件粘贴于支撑片4之后并固定于环状框等框体时,能够抑制基材2发生松弛,可以防止发生输送错误。另一方面,如果25%应变时拉伸应力为15n/10mm以下、最大拉伸应力为50mpa以下,则能够在扩片工序时抑制支撑片4自身从环状框剥离。需要说明的是,上述断裂伸长率、25%应变时拉伸应力、最大拉伸应力是指对基材41的原料卷的长度方向测定的值。

[0165]

1-2.粘合剂层

[0166]

本实施方式的保护膜形成用复合片3的支撑片4所具有的粘合剂层42优选由在紫外线下不发生固化的类型的粘合剂(紫外线非固化性粘合剂)或者预先使在紫外线作用下发生固化的类型的粘合剂固化而得到的粘合剂构成。未预先固化的在紫外线作用下发生固化的类型的粘合剂(紫外线固化性粘合剂)的情况下,使保护膜形成膜1固化时,如果对保护膜形成用复合片3照射紫外线,则该粘合剂层42所含有的一种以上成分通常所具有的紫外线固化性基团与保护膜形成膜1的紫外线固化性成分(a)所具有的紫外线固化性基团反应,存在在粘合剂层42与保护膜形成膜1之间将两者剥离变得困难的担心。

[0167]

作为紫外线非固化性粘合剂,优选具有期望的粘合力及再剥离性的粘合剂,可以使用例如丙烯酸类粘合剂、橡胶类粘合剂、聚硅氧烷类粘合剂、氨基甲酸酯类粘合剂、聚酯类粘合剂、聚乙烯基醚类粘合剂等。这些当中,优选与保护膜形成膜1的密合性高、且在切割工序等中能有效抑制工件或加工物的脱落的丙烯酸类粘合剂。另外,使用预先使在紫外线作用下发生固化的类型的粘合剂固化而得到的粘合剂的情况下,通过公知的在紫外线作用下发生固化的类型的粘合剂形成未固化的粘合剂层42,并在其制造时照射紫外线使粘合剂固化即可。

[0168]

粘合剂层42的厚度只要能够在使用保护膜形成用复合片3的各工序中适当发挥作用即可,没有特别限定。具体来说,优选为1~50μm、特别优选为2~30μm、更进一步优选为3~20μm。这里,粘合剂层42的厚度是利用接触式测厚仪在粘合剂层42的任意5个部位测定厚度并以其平均值表示的值。需要说明的是,在测定粘合剂层42的厚度时,难以直接采用接触式测厚仪时,可以以叠合了基材膜、后面所述的剥离材料等其它膜的状态、与上述同样地测定整体的厚度,再取其与所叠合的其它膜的厚度(按照与上述同样的方法进行测定)之间的差值来计算。

[0169]

作为构成夹具用粘合剂层5的粘合剂,优选具有期望的粘合力及再剥离性的粘合剂,可以使用例如丙烯酸类粘合剂、橡胶类粘合剂、聚硅氧烷类粘合剂、氨基甲酸酯类粘合剂、聚酯类粘合剂、聚乙烯基醚类粘合剂等。这些当中,优选与环状框等夹具的密合性高、且在切割工序等中能有效抑制保护膜形成用复合片3从环状框等剥离的丙烯酸类粘合剂。需要说明的是,可以在夹具用粘合剂层5的厚度方向中夹有作为芯材的基材。

[0170]

另一方面,从对环状框等夹具的粘接性的观点考虑,夹具用粘合剂层5的厚度优选

为5~200μm、特别优选为10~100μm。

[0171]

如在后面叙述的使用了保护膜形成用复合片3的带保护膜的芯片的制造方法中所说明的那样,有时会在将保护膜形成用复合片3粘贴于半导体晶片之后,隔着支撑片4对保护膜形成膜1照射紫外线。因此,在这样的情况下,为了使保护膜形成膜1的固化容易进行,优选支撑片4的紫外线透射性高者。

[0172]

2.保护膜形成用复合片的制造方法

[0173]

对于保护膜形成用复合片3而言,优选分别制作包含保护膜形成膜1的第1叠层体和包含支撑片4的第2叠层体,然后使用第1叠层体和第2叠层体将保护膜形成膜1和支撑片4进行叠层,由此可以制造保护膜形成用复合片3,但并不限定于此。

[0174]

在制造第1叠层体时,在第1剥离片的剥离面形成保护膜形成膜1。具体而言,制备保护膜形成膜用涂布剂,利用辊涂机、刮刀涂布机、辊刀涂布机、气刀涂布机、模涂机、棒涂机、凹版涂布机、帘流涂布机等涂布机将保护膜形成膜用涂布剂涂布于第1剥离片的剥离面,并使其干燥而形成保护膜形成膜1,所述保护膜形成膜用涂布剂含有构成保护膜形成膜1的固化性粘接剂,且根据需要还含有溶剂。接下来,将第2剥离片的剥离面叠合于保护膜形成膜1的露出面并进行压粘,得到2片剥离片夹持保护膜形成膜1而成的叠层体(第1叠层体)。

[0175]

对于该第1叠层体而言,可以根据需要实施半切,使保护膜形成膜1(及第2剥离片)成为所期望的形状、例如圆形等。该情况下,可以适当去除由半切所产生的保护膜形成膜1和第2剥离片的多余部分。

[0176]

另一方面,在制造第2叠层体时,在第3剥离片的剥离面涂布粘合剂层用涂布剂,并使其干燥而形成粘合剂层42,所述粘合剂层用涂布剂含有构成粘合剂层42的粘合剂,且根据需要还含有溶剂。然后,将基材41压粘于粘合剂层42的露出面,得到由支撑片4和第3剥离片形成的叠层体(第2叠层体),所述支撑片4由基材41和粘合剂层42构成。在使用预先使在紫外线作用下发生固化的类型的粘合剂固化而得到的粘合剂的情况下,优选在获得第2叠层体之后的阶段照射紫外线而使粘合剂固化。

[0177]

如上所述得到第1叠层体和第2叠层体后,将第1叠层体的第2剥离片剥离,并且将第2叠层体的第3剥离片剥离,将第1叠层体中露出的保护膜形成膜1与第2叠层体中露出的支撑片4的粘合剂层42叠合并压粘。可以根据需要对支撑片4进行半切,使其成为所期望的形状、例如具有比保护膜形成膜1更大直径的圆形等。此时,可以适当去除由半切所产生的支撑片4的多余部分。该情况下,得到了图3所示形态的保护膜形成用片3。

[0178]

由此,可以得到由支撑片4、保护膜形成膜1和第1剥离片形成的保护膜形成用复合片3,所述支撑片4是在基材41上叠层粘合剂层42而形成的,所述保护膜形成膜1叠层于支撑片4的粘合剂层42侧,所述第1剥离片叠层于保护膜形成膜1的与支撑片4的相反侧。最后,将第1剥离片剥离,然后在保护膜形成膜1的与支撑片4相反侧的边缘部形成夹具用粘合剂层5。夹具用粘合剂层5可以通过与上述粘合剂层42相同的方法进行涂布而形成。

[0179]

3.保护膜形成用复合片的使用方法

[0180]

以下对于作为使用本实施方式的保护膜形成用复合片3的一个例子的由作为工件的半导体晶片制造带保护膜的芯片的方法进行说明。

[0181]

如图4所示那样,将保护膜形成膜1粘贴于半导体晶片6,同时将夹具用粘合剂层5

粘贴于环状框7。将保护膜形成膜1粘贴于半导体晶片6上时,也可以根据需要对保护膜形成膜1进行加热来发挥粘合性。

[0182]

然后,隔着支撑片4对保护膜形成膜1照射紫外线,使保护膜形成膜1固化而形成保护膜,得到带保护膜的半导体晶片6。可以在照射紫外线之前或之后根据需要对保护膜形成膜1进行加热。需要说明的是,保护膜形成膜1的固化可以在切割工序之后进行,也可以在从支撑片4上拾取带保护膜形成膜的芯片之后进行。

[0183]

对于本实施方式的保护膜形成膜1而言,由于通过使对波长375nm的光线的透射率为8%以上而使得紫外线固化性优异,因此,通过上述的紫外线照射而使整体充分地固化。对保护膜形成膜1照射的紫外线照射量以光量计优选为50~1000mj/cm2、特别优选为100~500mj/cm2。

[0184]

如上所述得到带保护膜的半导体晶片6后,根据需要隔着支撑片4对其保护膜照射激光,进行激光打印。需要说明的是,该激光打印也可以在保护膜形成膜1的固化前进行。

[0185]

接着,按照通常的方法对带保护膜的半导体晶片6进行切割,得到具有保护膜的芯片(带保护膜的芯片)。然后,根据需要对支撑片4在平面方向进行扩片,从支撑片4上拾取带保护膜的芯片。

[0186]

对于如上所述得到的带保护膜的芯片而言,通过使保护膜形成膜1(保护膜)对波长550nm的光线的透射率为12%以下,背磨加工引起的磨削痕迹被保护膜所遮蔽而不会通过肉眼观察到,因此外观优异。

[0187]

另外,保护膜形成膜1对波长1600nm的光线的透射率为25%以上的情况下,保护膜形成膜1(保护膜)的红外线透射性良好,上述带保护膜的芯片及带保护膜的半导体晶片可以隔着保护膜进行红外线检查。因此,可以通过红外线检查发现裂纹等,从而可以提高产品成品率。

[0188]

4.保护膜形成用复合片的其它实施方式

[0189]

图3是本发明的其它实施方式的保护膜形成用复合片的剖面图。如图3所示,本实施方式的保护膜形成用复合片3a具备以下部分而构成:在基材41的一面叠层粘合剂层42而成的支撑片4、以及叠层于支撑片4的粘合剂层42侧的保护膜形成膜1。本实施方式中的保护膜形成膜1在面方向与工件基本相同地形成或形成得比工件稍大,且在面方向形成得小于支撑片4。未叠层保护膜形成膜1的部分的粘合剂层42能够粘贴于环状框等夹具。

[0190]

本实施方式的保护膜形成用复合片3a的各构件的材料及厚度等与上述保护膜形成用复合片3的各构件的材料及厚度相同。

[0191]

需要说明的是,可以在保护膜形成用复合片3a的支撑片4的粘合剂层42中与基材41相反侧的边缘部另行设置与上述保护膜形成用复合片3的夹具用粘合剂层5相同的夹具用粘合剂层。换言之,保护膜形成用复合片3a可以具有:基材41、基材41上的粘合剂层42、粘合剂层42上的保护膜形成膜1、以及在粘合剂层42上且位于保护膜形成膜1的边缘部的夹具用粘合剂层5。该情况下,支撑片4可以仅由基材41构成。也就是说,保护膜形成用复合片3a可以具有:基材41、基材41上的保护膜形成膜1、以及在基材41上且位于保护膜形成膜1的边缘部的夹具用粘合剂层5。

[0192]

另外,在图3的构成中,在粘合剂层42上使用预先使在紫外线作用下发生固化类型的粘合剂固化而得到的粘合剂的情况下,可以仅使粘合剂层42俯视时的内周部预先固化。

由此,粘贴于环状框等夹具的外周部保持了高粘合性,支撑片4对夹具的固定变得容易。

[0193]

此外,在图3中,可以在粘合剂层42与保护膜形成膜1之间设置剥离力调整层。换言之,保护膜形成用复合片3a可以具有:基材41、基材41上的粘合剂层42、粘合剂层42上的剥离力调整层、以及剥离力调整层上的保护膜形成膜1。由此,容易进行剥离力调整层和保护膜形成膜1之间的剥离。此外,可以对不必考虑对拾取带保护膜(保护膜形成膜)的芯片的工序的影响的粘合剂层42赋予强粘合性,从而使支撑片4对夹具的固定变得容易。剥离力调整层可以由例如粘合力比粘合剂层42所使用的粘合剂低的粘合剂形成,另外也可以由树脂膜(包括经过了剥离处理的膜)形成。

[0194]

以上说明的实施方式是为了容易理解本发明而记载的,并不用于限定本发明。因此,上述实施方式中公开的各要素包括属于本发明的技术范围的所有设计变更、等效物。

[0195]

例如,可以在保护膜形成用复合片3、3a的保护膜形成膜1中与支撑片4的相反侧叠层剥离片。

[0196]

实施例

[0197]

以下,通过实施例等更具体地说明本发明的几种实施方式,但本发明的范围并不限于这些实施例等。

[0198]

〔实施例1〕

[0199]

将下面的各成分以表1所示的配合比(质量比;换算成固体成分)进行混合,用甲乙酮进行稀释,使得固体成分浓度为54质量%,制备了保护膜形成膜用涂布剂。

[0200]

(a)紫外线固化性成分:侧链导入了紫外线固化性基团的丙烯酸类聚合物(重均分子量:40万,玻璃化转变温度:-10℃),其是相对于丙烯酸2-羟基己酯80质量份及丙烯酸2-羟基乙酯20质量份共聚而成的丙烯酸类聚合物的来自于丙烯酸2-羟基乙酯的羟基100摩尔,使相当于80摩尔的量的甲基丙烯酰氧乙基异氰酸酯反应而得到的。

[0201]

(b1)红色着色剂:吡咯并吡咯二酮系红色色素(山阳色素株式会社制,pigment red 264)

[0202]

(b2)黑色着色剂:炭黑(三菱化学株式会社制,#ma600b,平均粒径28nm)

[0203]

(c)填料:二氧化硅填料(admatechs公司制,sc2050ma,平均粒径0.5μm)

[0204]

(d)热固化性成分:双酚a型环氧树脂(三菱化学株式会社制,jer828,环氧当量183~194g/eq)

[0205]

(e)光聚合引发剂:1-羟基环己基苯基酮(basf公司制,irgacure 184)

[0206]

准备了在聚对苯二甲酸乙二醇酯(pet)膜的一面形成聚硅氧烷类剥离剂层而成的第1剥离片(琳得科株式会社制:sp-pet3811,厚度38μm)、以及在pet膜的一面形成聚硅氧烷类剥离剂层而成的第2剥离片(琳得科株式会社制:sp-pet381031,厚度38μm)。

[0207]

用刮刀涂布机在第1剥离片的剥离面上涂布上述的保护膜形成膜用涂布剂,然后在烘箱中于120℃干燥2分钟,形成了保护膜形成膜。所得到的保护膜形成膜的厚度为25μm。接着,在保护膜形成膜上将第2剥离片的剥离面叠合,使两者贴合,得到了由第1剥离片(图1中的剥离片21)、保护膜形成膜(图1中的保护膜形成膜1)(厚度:25μm)和第2剥离片构成的保护膜形成用片。

[0208]

〔实施例2~3,比较例1~2〕

[0209]

除了将构成保护膜形成膜的各成分的种类及配合量变更为表1所示以外,与实施

例1同样操作,制造了保护膜形成用片。

[0210]

需要说明的是,计算出各例中着色剂的含量w(质量%)除以保护膜形成膜的厚度t(μm)而得到的值w/t,将其示于表1。

[0211]

〔试验例1〕<光线透射率的测定>

[0212]

从实施例及比较例所得到的保护膜形成用片上将第2剥离片剥离,在70℃、1.2m/min的条件下用辊式层压机将其层压在玻璃板上。然后,将第1剥离片剥离,将其作为测定用样品。

[0213]

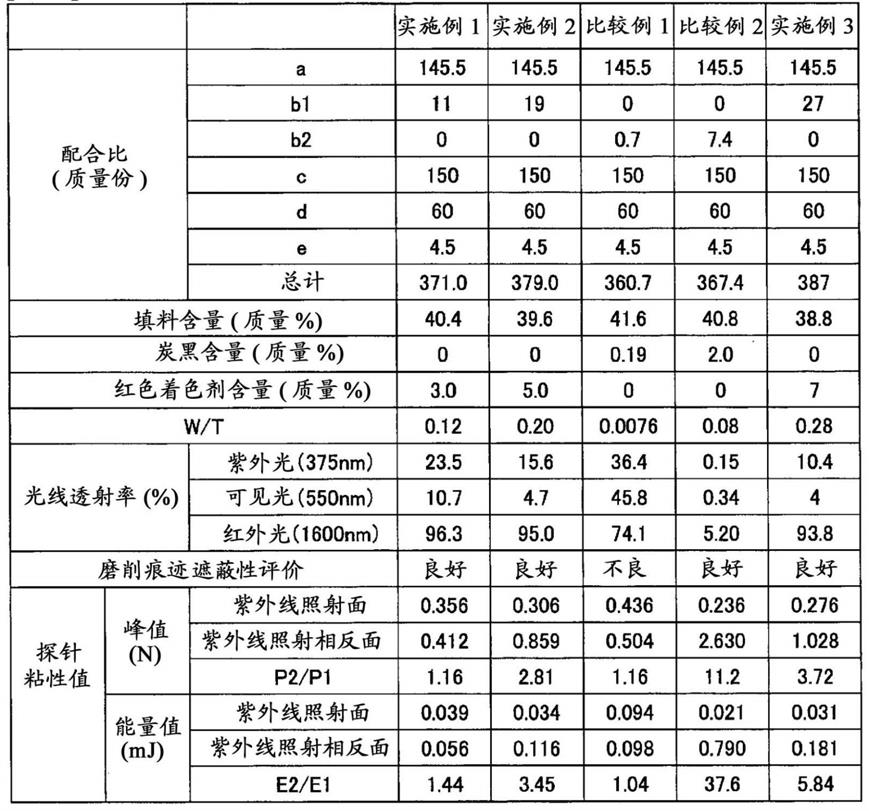

使用分光光度计(shimadzu公司制、uv-vis-nirspectrophotometer uv-3600)测定上述测定用样品的光线透射率,抽取出波长375nm(紫外光)、550nm(可见光)及1600nm(红外光)的光线透射率(%)。测定使用了内置的积分球,其结果示于表1。另外,将光线透射率的测定结果以图表的形式示于图5。如表1及图5所示,比较例1虽然红外光的透射率高,但可见光的透射率也高达45.8%。对于比较例2而言,任何波长的光线透射率均基本为0%。另一方面,对于实施例1~3而言,对波长375nm的光线的透射率为8%以上、对波长550nm的光线的透射率为12%以下、对波长1600nm的光线的透射率为25%以上。

[0214]

〔试验例2〕<磨削痕迹遮蔽性评价>

[0215]

从实施例及比较例得到的保护膜形成用片上将第2剥离片剥离,使保护膜形成膜露出。使用胶带粘贴机(琳得科株式会社制adwill rad-3600f/12)一边将上述保护膜形成膜加热至70℃一边将其粘贴在经过了#2000研磨的硅晶片(直径200mm、厚度350μm)的研磨面上。

[0216]

接着,使用紫外光照射机(琳得科株式会社制,adwill rad-2000)对上述保护膜形成膜照射紫外线(照射条件:以照度215mw/cm2、光量187mj/cm2照射3次,未进行氮净化),使保护膜形成膜固化而形成了保护膜。然后,将第1剥离片剥离,得到了带保护膜的硅晶片。

[0217]

对于所得到的带保护膜的硅晶片,肉眼观察了是否透过保护膜看到了硅晶片的研磨面的磨削痕迹。其结果,将未看到磨削痕迹者评价为良好、将看到了磨削痕迹者评价为不良。其结果示于表1。

[0218]

〔试验例3〕<探针粘性的测定>

[0219]

使用紫外光照射机(琳得科株式会社制,adwill rad-2000),从实施例及比较例所得到的保护膜形成用片的第1剥离片侧对该保护膜形成用片照射紫外线(照射条件:以照度215mw/cm2、光量187mj/cm2照射3次,未进行氮净化),使保护膜形成膜固化而形成了保护膜。

[0220]

接着,将包含上述保护膜的叠层体切成1cm见方的正方形,将第2剥离片剥离。在70℃、1.2m/min的条件下使用辊式层压机将作为基材的聚对苯二甲酸乙二醇酯膜(厚度25μm)于常温贴合在露出的保护膜上。然后,将紫外线照射面侧的第1剥离片剥离,将其作为第1样品(紫外线照射面测定用)。

[0221]

同样地,将包含上述保护膜的叠层体切成1cm见方的正方形,将第1剥离片剥离。在70℃、1.2m/min的条件下使用辊式层压机将作为基材的聚对苯二甲酸乙二醇酯膜(厚度25μm)于常温贴合在露出的保护膜上。然后,将紫外线照射相反面侧的第2剥离片剥离,将其作为第2样品(紫外线照射相反面测定用)。

[0222]

使用粘性试验机(rhesca公司制,rhesca probe tack tester model rpt100),测定了上述第1样品中保护膜的露出面(紫外线照射面)的探针粘性值(峰值p1、能量值e1)、以

及上述第2样品中保护膜的露出面(紫外线照射相反面)的探针粘性值(峰值p2、能量值e2)。测定条件如下所示。另外,由测定结果计算出峰值p2与峰值p1之比p2/p1、以及能量值e2与能量值e1之比e2/e1。将结果示于表1。

[0223]

<探针粘性值的测定条件>

[0224]

·

速度:600mm/sec

[0225]

·

压入荷重:0.98n

[0226]

·

压入时间:1秒

[0227]

[表1]

[0228][0229]

由表1可以明确,实施例所得到的保护膜形成膜(保护膜)中紫外线照射面的探针粘性值和紫外线照射面的相反侧的面的探针粘性值近似。由此可知,实施例的保护膜从紫外线照射面至紫外线照射相反面在整个厚度方向发生了固化。另外,实施例的保护膜的磨削痕迹遮蔽性也优异。

[0230]

工业实用性

[0231]

本发明的保护膜形成膜、保护膜形成用片及保护膜形成用复合片适用于由导体晶片制造具有保护膜的芯片。