1.本发明属于功能粉体技术领域,特别涉及一种高比表面积氢氧化镁及其制备方法和应用。

背景技术:

2.阻燃剂是一类能够提高易燃物或可燃物的难燃性、自熄性或消烟性的一种助剂,可分为有机阻燃剂和无机阻燃剂。在塑料工业中,无机阻燃剂具有热稳定性好、不挥发、不析出、不产生腐蚀性有毒性气体等优点,尤其是氢氧化镁,具有阻燃、消烟、防滴和填充多重功能,获得广泛关注。

3.水镁石法生产氢氧化镁环保,得到的氢氧化镁流动性高。水镁石的主要成分为氢氧化镁,理论组成为包括mgo 69.12%和h2o 30.88%。水镁石属于三方晶系,常见片状集合体,有时成纤维状集合体;其解理面为珍珠光泽,硬度为2.5,比重为2.3~2.6g/cm3。目前水镁石法加工成高比表面积氢氧化镁的方法主要有碾压磨、气流磨、搅拌磨、环辊磨以及湿法搅拌磨,但以上工艺生产机理通常是高速的剪切、碰撞或粉碎的作用,氢氧化镁产品粒径分布宽、断点大,片状结构易被破坏;此外,目前市售的水镁石生产的氢氧化镁粉体的比表面积为6~12m2/g(采用美国康塔nova2000e比表面积仪进行检测),阻燃抑烟效果仍欠佳。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种高比表面积氢氧化镁及其制备方法,由本发明提供的方法得到的氢氧化镁比表面积大且具有片状结构,显著提高了氢氧化镁在塑料橡胶工业的阻燃抑烟效果。

5.为了实现上述发明的目的,本发明提供以下技术方案:

6.本发明提供了一种高比表面积氢氧化镁的制备方法,包括以下步骤:

7.将水镁石原矿颗粒和分散研磨助剂水溶液混合,进行湿法球磨,得到球磨料;所述分散研磨助剂水溶液中的分散研磨助剂包括聚丙烯酸钠、十二烷基硫酸钠和六偏磷酸钠;

8.将所述球磨料依次进行干燥和风选分级,得到所述高比表面积氢氧化镁;所述高比表面积氢氧化镁的比表面积≥20m2/g。

9.优选的,所述分散研磨助剂水溶液中聚丙烯酸钠的含量为3~7wt.%,十二烷基硫酸钠的含量为3~6wt.%,六偏磷酸钠的含量为1~3wt.%。

10.优选的,所述水镁石原矿颗粒中mgo含量为58~65wt.%;所述水镁石原矿颗粒的粒径为5~10mm。

11.优选的,所述水镁石原矿颗粒和分散研磨助剂的质量比为1000:(5~9)。

12.优选的,所述湿法球磨中的磨球为陶瓷球;所述湿法球磨中球磨设备为内腔材质为陶瓷的球磨设备。

13.优选的,所述湿法球磨包括:依次进行第一湿法球磨和第二湿法球磨;

14.所述第一湿法球磨中陶瓷球的级配为:直径为35~60mm的陶瓷球占比为25~

35wt%,直径为25~35mm的陶瓷球占比为35~50wt.%,直径为15~25mm的陶瓷球占比为30~40wt%;

15.所述第二湿法球磨中陶瓷球的级配为:直径为25~35mm的陶瓷球占比为20~35wt.%,直径为15~25mm的陶瓷球占比为35~60wt.%,直径为5~15mm的陶瓷球占比为10~35wt.%。

16.优选的,所述第一湿法球磨和第二湿法球磨中的球料比独立地为(1~1.5):1,转速独立地为150~350rpm,球磨设备的腔体温度独立地为50~70℃;所述第一湿法球磨的时间为30min;所述第二湿法球磨的时间为45~60min。

17.优选的,所述风选分级的设备为分级机,所述分级机由分级轮组成,所述分级轮的直径为315mm,所述分级轮的转速为25~45圈/秒。

18.本发明还提供了上述技术方案所述制备方法得到的高比表面积氢氧化镁,所述高比表面积氢氧化镁的比表面积≥20m2/g;粒度分布为在d50为1.4~1.8μm,d97为4~4.5μm。

19.本发明还提供了上述技术方案所述高比面积氢氧化镁作为阻燃剂在塑料或橡胶中的应用。

20.本发明提供了一种高比表面积氢氧化镁的制备方法,包括以下步骤:将水镁石原矿颗粒和分散研磨助剂水溶液混合,进行湿法球磨,得到球磨料;所述分散研磨助剂水溶液中的分散研磨助剂包括聚丙烯酸钠、十二烷基硫酸钠和六偏磷酸钠;将所述球磨料依次进行干燥和风选分级,得到所述高比表面积氢氧化镁;所述高比表面积氢氧化镁的比表面积≥20m2/g。

21.本发明湿法球磨中含有特定成分的分散研磨助剂水溶液,提高了水镁石原矿颗粒的润湿分散性,有效地降低了湿法球磨过程中对水镁石中氢氧化镁片状结构的破坏,解决了传统水镁石法工艺中高速的剪切、碾压或粉碎作用对氢氧化镁片状结构的破坏;而且,本发明采用湿法球磨的研磨工艺,该工艺主要是采用球磨设备对水镁石进行研磨,其研磨腔体大、研磨介质与水镁石接触面积大,同时配以风选分级,最终制得比表面积大、窄粒度分布的氢氧化镁粉体。

22.进一步的,本发明湿法研磨中使用陶瓷球和内腔材质为陶瓷的球磨设备,有效避免传统研磨中含铁研磨设备在研磨过程中向氢氧化镁粉体中引入的铁杂质,降低了高比表面积氢氧化镁的铁含量。

23.实施例测试结果表明,由本发明提供的制备方法得到的高比表面积氢氧化镁比表面积为20.833~22.416m2/g,比表面积高;铁含量为0.01~0.03wt.%,铁含量低;氧指数为28.5~28.9%,最大烟密度为86.24~88.98kg/m3,阻燃抑烟效果好;拉伸速率为50mm/min时的断裂伸长率为196~205%,拉伸强度为11.33~12.85mpa,抗拉性能优异。

附图说明

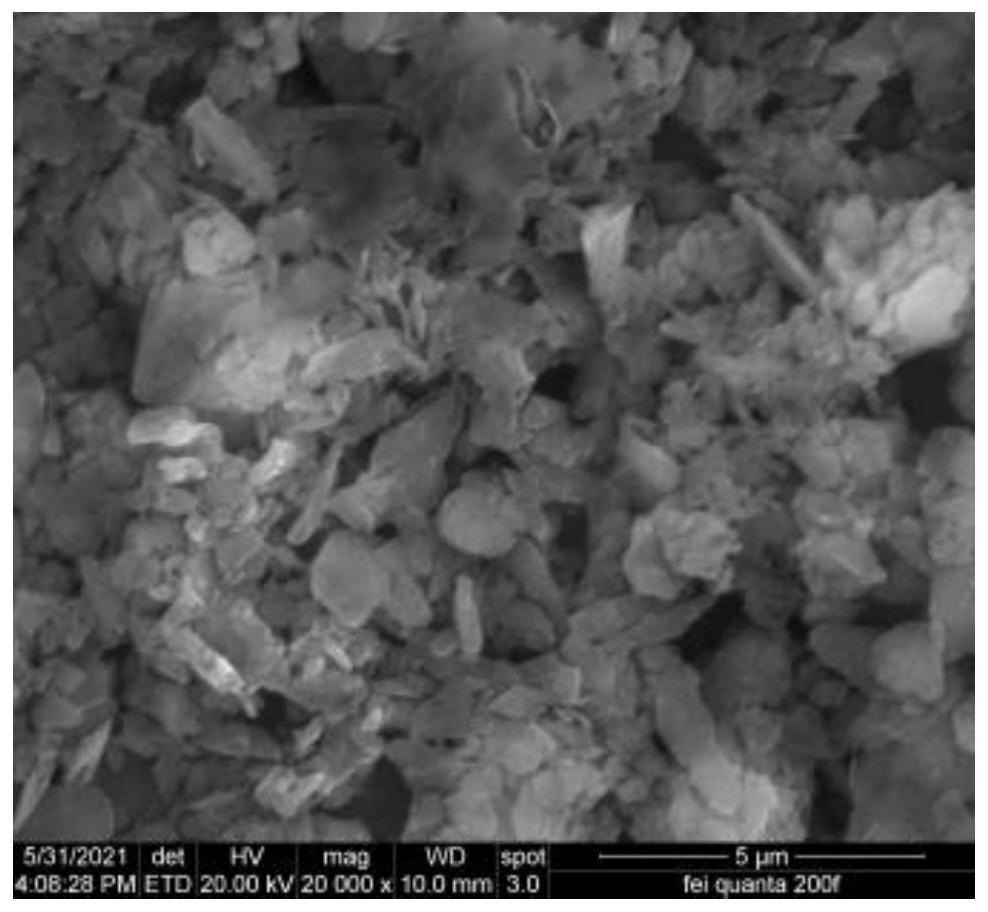

24.图1为实施例1得到的高比表面积氢氧化镁的sem图;

25.图2为实施例2得到的高比表面积氢氧化镁的sem图;

26.图3为实施例3得到的高比表面积氢氧化镁的sem图;

27.图4为实施例4得到的高比表面积氢氧化镁的sem图;

28.图5为实施例5得到的高比表面积氢氧化镁的sem图;

29.图6为对比例1的氢氧化镁的sem图;

30.图7为对比例2的氢氧化镁的sem图;

31.图8为对比例3的氢氧化镁的sem图。

具体实施方式

32.本发明提供了一种高比表面积氢氧化镁的制备方法,包括以下步骤:

33.将水镁石原矿颗粒和分散研磨助剂水溶液混合,进行湿法球磨,得到球磨料;所述分散研磨助剂水溶液中的分散研磨助剂包括聚丙烯酸钠、十二烷基硫酸钠和六偏磷酸钠;

34.将所述球磨料依次进行干燥和风选分级,得到所述高比表面积氢氧化镁;所述高比表面积氢氧化镁的比表面积≥20m2/g。

35.在本发明中,若无特殊说明,所述各物质均是本领域技术人员熟知的市售商品。

36.本发明将水镁石原矿颗粒和分散研磨助剂水溶液混合,进行湿法球磨,得到球磨料

37.在本发明中,所述水镁石原矿颗粒中mgo含量优选为58~65wt.%,更优选为59~64wt.%。在本发明中,所述水镁石原矿颗粒的粒径优选为5~10mm,更优选为6~9mm。在本发明中,所述水镁石原矿颗粒优选由水镁石原矿破碎得到。本发明对所述破碎没有特殊限定,以能够保证水镁石原矿颗粒的粒径为5~10mm为准,具体的,如将水镁石原矿依次进行粗破碎、清洗、第一破碎和第二破碎。

38.在本发明中,所述分散研磨助剂水溶液中的分散研磨助剂包括聚丙烯酸钠、十二烷基硫酸钠和六偏磷酸钠。在本发明中,所述分散研磨助剂水溶液中聚丙烯酸钠的含量优选为3~7wt.%,更优选为4~6wt.%;十二烷基硫酸钠的含量优选为3~6wt.%,更优选为4~5wt.%;六偏磷酸钠的含量优选为1~3wt.%,更优选为1.5~2.5wt.%。

39.在本发明中,所述水镁石原矿颗粒和分散研磨助剂的质量比优选为1000:(5~9),更优选为1000:(5.5~8.5),再优选为1000:(6~8)。

40.在本发明中,所述水镁石原矿颗粒优选通过螺旋铰刀输送至湿法球磨的设备中。在本发明中,所述分散研磨助剂水溶液优选由计量泵泵入湿法球磨的设备中。在本发明中,所述分散研磨助剂水溶液的泵入速率优选为24~80kg/h,更优选为30~75kg/h,再优选为35~70kg/h。

41.在本发明中,所述湿法球磨中球磨设备为内腔材质为陶瓷的球磨设备。在本发明中,所述湿法球磨中球磨设备的内腔尺寸为:直径优选为2.2m;长优选为7.5m。所述湿法球磨的球磨设备中,本发明优选在距离进料口水平方向2.2m处分为前仓和后仓;所述前仓进行第一湿法球磨,所述后仓进行第二湿法球磨。

42.在本发明中,所述湿法球磨中的磨球为陶瓷球。

43.在本发明中,所述湿法球磨包括:依次进行第一湿法球磨和第二湿法球磨。

44.在本发明中,所述第一湿法球磨中陶瓷球的级配为:直径为35~60mm的陶瓷球占比优选为25~35wt%,更优选为28~33wt.%;直径为25~35mm的陶瓷球占比优选为35~50wt.%,更优选为38~48wt.%;直径为15~25mm的陶瓷球占比优选为30~40wt%,更优选为32~38wt.%。

45.在本发明中,所述第一湿法球磨中的球料比优选为(1~1.5):1,更优选为(1.1~

1.4):1;转速优选为150~350rpm,更优选为200~300rpm;球磨设备的腔体温度优选为50~70℃,更优选为55~65℃;所述第一湿法球磨的时间优选为30min。

46.在本发明中,所述第二湿法球磨中陶瓷球的级配为:直径为25~35mm的陶瓷球占比优选为20~35wt.%,更优选为23~32wt.%;直径为15~25mm的陶瓷球占比优选为35~60wt.%,更优选为40~55wt.%;直径为5~15mm的陶瓷球占比优选为10~35wt.%,更优选为15~30wt.%。

47.在本发明中,所述第二湿法球磨中的球料比优选为(1~1.5):1,更优选为(1.1~1.4):1;转速优选为150~350rpm,更优选为200~300rpm;球磨设备的腔体温度优选为50~70℃,更优选为55~65℃;所述第二湿法球磨的时间优选为45~60min,更优选为50~55min。

48.得到球磨料后,本发明将所述球磨料依次进行干燥和风选分级,得到所述高比表面积氢氧化镁。

49.在本发明中,所述干燥优选为风力干燥。在本发明中,所述风力干燥中风管的直径优选为20cm,长度优选为9m。在本发明中,所述风力干燥的温度优选为105~120℃,更优选为110~115℃。

50.在本发明中,所述风选分级的设备优选为分级机。在本发明中,所述分级机由分级轮组成,所述分级轮的直径优选为315mm,所述分级轮的转速优选为25~45圈/秒,更优选为30~40圈/秒。

51.在本发明中,所述风选分级优选包括第一风选分级和第二风选分级。在本发明中,所述第一风选分级中分级机优选由分轮机串联组成;所述分轮机的数量优选为6台。

52.在本发明中,所述第二风选分级中分级机优选由分轮机串联组成;所述分轮机的数量优选为6台。

53.所述第一风选分级后,本发明优选将第一风选分级所得第一风选分级产物进行初筛,将筛下物进行第二风选分级。在本发明中,所述初筛用筛网的目数优选为120目。本发明通过初筛,将第一分级产物中较大的粗颗粒去除,将筛下物再进入第二风选分级,进一步去除粗颗粒,提高高比表面积氢氧化镁粉体的均匀性和均匀度,所得高比表面积氢氧化镁的粒径分布窄。

54.所述风选分级后,本发明优选将风选分级产物过筛,得到所述高比表面积氢氧化镁。在本发明中,所述过筛用筛网的目数优选≥325目。

55.在本发明中,所述风选分级所得高比表面积氢氧化镁的比表面积≥20m2/g。

56.本发明还提供了上述技术方案所述制备方法得到的高比表面积氢氧化镁。

57.在本发明中,所述高比表面积氢氧化镁的比表面积≥20m2/g,优选为20~25m2/g;粒度分布在d50优选为1.4~1.8μm,d97优选为4~4.5μm。

58.在本发明中,所述高比表面积氢氧化镁的氧指数优选≥28.5%,更优选为28.5~29%。在本发明中,所述高比表面积氢氧化镁的最大烟密度优选≤89kg/m3,更优选为86~89kg/m3。在本发明中,所述高比表面积氢氧化镁的铁含量优选≤0.03wt.%,更优选为0.01~0.03wt.%。

59.在本发明中,所述高比表面积氢氧化镁优选具有片状结构。

60.本发明还提供了上述技术方案所述高比面积氢氧化镁作为阻燃剂在塑料或橡胶

中的应用。

61.本发明对所述应用没有特殊限定,采用本领域技术人员熟知的氢氧化镁作为阻燃剂在塑料或橡胶中的应用即可。

62.为了进一步说明本发明,下面结合实施例对本发明提供的一种高比表面积氢氧化镁及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.实施例1

64.将mgo含量为60wt.%的水镁石原矿进行破碎,得到直径为5~10mm的水镁石原矿颗粒;利用螺旋铰刀将水镁石原矿颗粒导入球磨设备,利用计量泵以40kg/h的速率将分散研磨助剂水溶液导入球磨设备,将所得水镁石原矿颗粒和分散研磨助剂水溶液(分散研磨助剂水溶液组成为:4wt.%的聚丙烯酸钠、5wt.%的十二烷基硫酸钠和1.5wt.%的六偏磷酸钠)按照质量比100:5混合,将所得的混合物料在含有30wt.%直径40mm、40wt.%直径35mm和30wt.%直径25mm的陶瓷球的前仓中,以250rpm、腔体温度为55℃下进行第一湿法球磨30min,然后在含有30wt.%直径30mm、50wt.%直径20mm和20wt.%直径15mm的陶瓷球的后仓中,以250rpm、腔体温度为55℃下进行第二湿法球磨45min,得到球磨料;将所述球磨料在105℃下风力干燥,然后经转速为38hz的分级机(由6台直径为315mm的分级轮串联组成)进行第一分级,将所得的第一分级产物进经转速为38hz的分级机(由6台直径为315mm的分级轮串联组成)进行第二分级,过325目筛,得到所述高比表面积氢氧化镁。

65.实施例2

66.将mgo含量为62wt.%的水镁石原矿进行破碎,得到直径为5~10mm的水镁石原矿颗粒;利用螺旋铰刀将水镁石原矿颗粒导入球磨设备,利用计量泵以60kg/h的速率将分散研磨助剂水溶液导入球磨设备,将所得水镁石原矿颗粒和分散研磨助剂水溶液(分散研磨助剂水溶液组成为:5wt.%的聚丙烯酸钠、4wt.%的十二烷基硫酸钠和2wt.%的六偏磷酸钠)按照质量比100:7混合,将所得的混合物料在含有40wt.%直径50mm、30wt.%直径30mm和30wt.%直径20mm的陶瓷球的前仓中,以200rpm、腔体温度为60℃下进行第一湿法球磨30min,然后在含有35wt.%直径30mm、45wt.%直径20mm和20wt.%直径10mm的陶瓷球的后仓中,以200rpm、腔体温度为60℃下进行第二湿法球磨45min,得到球磨料;将所述球磨料在105℃下风力干燥,然后经转速为35hz的分级机(由6台直径为315mm的分级轮串联组成)进行第一分级,将所得的第一分级产物进经转速为35hz的分级机(由6台直径为315mm的分级轮串联组成)进行第二分级,过325目筛,得到所述高比表面积氢氧化镁。

67.实施例3

68.将mgo含量为64wt.%的水镁石原矿进行破碎,得到直径为5~10mm的水镁石原矿颗粒;利用螺旋铰刀将水镁石原矿颗粒导入球磨设备,利用计量泵以80kg/h的速率将分散研磨助剂水溶液导入球磨设备,将所得水镁石原矿颗粒和分散研磨助剂水溶液(分散研磨助剂水溶液组成为:6wt.%的聚丙烯酸钠、3wt.%的十二烷基硫酸钠和1.5wt.%的六偏磷酸钠)按照质量比100:9混合,将所得的混合物料在含有35wt.%直径45mm、35wt.%直径35mm和30wt.%直径25mm的陶瓷球的前仓中,以200rpm、腔体温度为65℃下进行第一湿法球

磨30min,然后在含有20wt.%直径35mm、50wt.%直径25mm和30wt.%直径15mm的陶瓷球的后仓中,以200rpm、腔体温度为65℃下进行第二湿法球磨50min,得到球磨料;将所述球磨料在105℃下风力干燥,然后经转速为40hz的分级机(由6台直径为315mm的分级轮串联组成)进行第一分级,将所得的第一分级产物进经转速为40hz的分级机(由6台直径为315mm的分级轮串联组成)进行第二分级,过325目筛,得到所述高比表面积氢氧化镁。

69.实施例4

70.将mgo含量为58wt.%的水镁石原矿进行破碎,得到直径为5~10mm的水镁石原矿颗粒;利用螺旋铰刀将水镁石原矿颗粒导入球磨设备,利用计量泵以25kg/h的速率将分散研磨助剂水溶液导入球磨设备,将所得水镁石原矿颗粒和分散研磨助剂水溶液(分散研磨助剂水溶液组成为:5wt.%的聚丙烯酸钠、4wt.%的十二烷基硫酸钠和2wt.%的六偏磷酸钠)按照质量比100:5混合,将所得的混合物料在含有30wt.%直径60mm、50wt.%直径30mm和20wt.%直径15mm的陶瓷球的前仓中,以300rpm、腔体温度为55℃下进行第一湿法球磨30min,然后在含有30wt.%直径35mm、60wt.%直径20mm和10wt.%直径10mm的陶瓷球的后仓中,以300rpm、腔体温度为55℃下进行第二湿法球磨50min,得到球磨料;将所述球磨料在105℃下风力干燥,然后经转速为42hz的分级机(由6台直径为315mm的分级轮串联组成)进行第一分级,将所得的第一分级产物进经转速为42hz的分级机(由6台直径为315mm的分级轮串联组成)进行第二分级,过325目筛,得到所述高比表面积氢氧化镁。

71.实施例5

72.将mgo含量为65wt.%的水镁石原矿进行破碎,得到直径为5~10mm的水镁石原矿颗粒;利用螺旋铰刀将水镁石原矿颗粒导入球磨设备,利用计量泵以45kg/h的速率将分散研磨助剂水溶液导入球磨设备,将所得水镁石原矿颗粒和分散研磨助剂水溶液(分散研磨助剂水溶液组成为:4wt.%的聚丙烯酸钠、5wt.%的十二烷基硫酸钠和1.5wt.%的六偏磷酸钠)按照质量比100:6混合,将所得的混合物料在含有35wt.%直径45mm、45wt.%直径35mm和20wt.%直径20mm的陶瓷球的前仓中,以250rpm、腔体温度为65℃下进行第一湿法球磨30min,然后在含有35wt.%直径30mm、50wt.%直径25mm和15wt.%直径15mm的陶瓷球的后仓中,以250rpm、腔体温度为65℃下进行第二湿法球磨45min,得到球磨料;将所述球磨料在105℃下风力干燥,然后经转速为38hz的分级机(由6台直径为315mm的分级轮串联组成)进行第一分级,将所得的第一分级产物进经转速为38hz的分级机(由6台直径为315mm的分级轮串联组成)进行第二分级,过325目筛,得到所述高比表面积氢氧化镁。

73.对比例1

74.氢氧化镁,购自合肥中科阻燃新材料有限公司

75.对比例2

76.氢氧化镁,购自山东泰星新材料股份有限公司

77.对比例3

78.氢氧化镁,购自丹东天赐阻燃材料科技有限公司

79.对比例4

80.氢氧化镁,购自美国雅宝化学合成法氢氧化镁(型号h-5),d50为2.04μm,氢氧化镁含量为97wt.%。

81.对实施例1~5和对比例1~3的氢氧化镁进行扫描电子显微测试,所得sem图见图1

~8,其中,图1为实施例1得到的高比表面积氢氧化镁的sem图;图2为实施例2得到的高比表面积氢氧化镁的sem图;图3为实施例3得到的高比表面积氢氧化镁的sem图;图4为实施例4得到的高比表面积氢氧化镁的sem图;图5为实施例5得到的高比表面积氢氧化镁的sem图;图6为对比例1的氢氧化镁的sem图;图7为对比例2的氢氧化镁的sem图;图8为对比例3的氢氧化镁的sem图。由图1~8可见,本发明提供的高比表面积氢氧化镁良好的保持了片状结构。

82.采用美国康塔nova2000e比表面积仪测试实施例1~5和对比例1~3的氢氧化镁的比表面积;采用原子吸收分光光度计测试实施例1~5和对比例1~3的氢氧化镁的铁含量;测试结果见表1。

83.表1实施例1~5和对比例1~3的氢氧化镁的测试结果

[0084] 比表面积(m2/g)铁含量(wt.%)实施例120.8330.02实施例221.4660.01实施例322.4160.01实施例421.5640.03实施例521.4210.01对比例111.7980.35对比例29.3220.53对比例310.5670.55

[0085]

由表1可见,本发明提供的高比表面积氢氧化镁表面积为20.833~22.416m2/g,比表面积高;铁含量为0.01~0.03wt.%,铁含量低。

[0086]

以实施例1~5所得高比表面积氢氧化镁和对比例1~4的氢氧化镁分别作为氢氧化镁源,进行阻燃抑烟测试和拉伸性能测试,测试方法为:将50g聚氯乙烯(sg5)、25g邻苯二甲酸二辛酯、2g钡镉锌稳定剂、30g碳酸钙(gy-616)、2g三氧化二锑和4g氢氧化镁混合预分散,充分搅拌后利用双辊开炼机在170℃混炼10min,然后按一定厚度下料成膜,通过静态模压成型,在小型压片机上压片,制备成相应标准测试试样以备后续性能测试:

[0087]

其中,测试方法分别为:

[0088]

氧指数测试:测试标准为gb/t2406.2-2009;

[0089]

烟密度测试:采用建材烟密度测试仪,测试标准为gb/t8627-2007;

[0090]

断裂伸长率和拉伸强度测试:测试标准为gb/1040-2018,拉伸速率为50mm/min;

[0091]

测试结果见表2。

[0092]

表2实施例1~5和对比例1~4阻燃抑烟效果和拉伸性能测试结果

[0093] 氧指数(%)最大烟密度(kg/m3)断裂伸长率(%)拉伸强度(mpa)实施例128.788.2419811.56实施例228.887.4220212.33实施例328.887.5620412.48实施例428.588.9819611.33实施例528.986.2420512.85对比例126.8116.591039.39

对比例226.5117.23979.15对比例326.3116.98949.04对比例428.896.5920311.39

[0094]

由表2可见,由本发明提供的制备方法得到的高比表面积氢氧化镁应用到聚氯乙烯材料中,氧指数为28.5~28.9%,最大烟密度为86.24~88.98kg/m3,阻燃抑烟效果好;拉伸速率为50mm/min时的断裂伸长率为196~205%,拉伸强度为11.33~12.85mpa,抗拉性能优异。而且,与对比例4相比,对比例4的成本是本发明提供的高比表面积氢氧化镁成本的3倍以上,说明本发明提供的高比表面积氢氧化镁成本低廉。

[0095]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。