1.本发明涉及锂离子电池技术领域,具体涉及一种壳核壳结构的镍钴锰铝酸锂正极材料及其制备方法。

背景技术:

2.锂离子电池作为一种节能环保型能源,其具有能量密度高、循环寿命长、安全性好等特点,已成为移动式电子设备和新能源汽车的主要选择。伴随着消费者需求的日益增加和锂离子电池技术的不断更迭,目前,锂离子电池往更高比能量、更高功率、更长寿命和更高安全性能的方向发展。

3.正极材料是决定锂离子电池性能的关键因素之一,其中高镍含量的镍钴锰酸锂、镍钴铝酸锂三元正极材料是高能量密度电池的首选,但高镍三元正极材料存在大倍率性能不佳,热稳定性差以及安全性能差等问题,严重制约其商业化进程。

4.具有中空结构的二次颗粒可以有效缩短锂离子扩散路径,显著提高三元正极材料的倍率性能,如专利cn201310469896.3、cn202010091051.5等。但中空结构的二次颗粒存在的问题是,制作正极材料时要对二次颗粒进行包覆时,包覆层仅存在二次颗粒的表面,难以进入二次颗粒内部,在空心区域内形成均匀包覆层,即使是湿法包覆也面临这个问题。中空结构的二次颗粒在长循环过程中形成的颗粒裂纹却为电解液浸润至颗粒内部空心区域提供了通道(二次颗粒在循环开始的第一周就已经出现颗粒裂纹),虽然中空结构的二次颗粒表观锂离子扩散系数增加,首次库伦效率提高,倍率性能提升,但无均匀包覆层的内层颗粒与电解液的直接接触,导致内层结构优先恶化,从而使容量快速衰减,降低循环寿命。同时,中空结构对高镍三元二次颗粒正极材料的热稳定性和安全性能也无任何改善。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供了一种具有壳核壳结构的镍钴锰铝酸锂正极材料及其制备方法。该正极材料具有“壳核壳”三明治中空结构,其中“核”为镍钴锰铝酸锂四元材料,且镍、钴、锰、铝组分均匀分布。两侧的“壳”为二次颗粒镍钴锰铝酸锂四元材料内外(包含能与电解液直接接触的裂缝处)形成的均匀包覆层;本发明所提供的镍钴锰铝酸锂正极材料相比于相同镍含量的镍钴锰、镍钴铝三元正极材料,有相同的放电比容量,并且提高了倍率性能、循环稳定性和安全性能。

6.本发明提供了一种核壳结构的镍钴锰铝酸锂前驱体的制备方法,包括以下步骤:步骤一,配置六水合硝酸钴醇溶液,随后快速将2-甲基咪唑醇溶液加入上述溶液,搅拌20~40分钟,获得均匀混合的溶液a。将溶液a在常温下静置陈化20-28h,将得到的紫色产物进行沉淀离心,用无水甲醇多次洗涤,在50-80℃的烘箱中干燥后获得zif-67多面体材料。

7.步骤二,将可溶性镍盐、钴盐、锰盐、铝盐溶于去离子水中,得到混合盐溶液;配置氢氧化钠溶液作为沉淀剂,配置氨水溶液作为络合剂。

8.步骤三,开启反应釜搅拌装置,向密封的反应釜中加入步骤二所述的氢氧化钠溶液和氨水溶液配成母液,所述母液体积占所述反应釜容积的40~90%,将步骤一所制备的zif-67多面体材料作为晶种加入持续搅拌的反应釜,并将步骤二所制备的混合盐溶液、沉淀剂、络合剂同时泵入反应釜进行共沉淀反应,控制反应釜搅拌速率为100~500rpm,ph值为10~14,反应温度为40~80℃,反应的整个过程使用惰性气体保护。收集、浓缩反应釜溢流液并返回所述反应釜中,保持所述反应釜中固含量为30~80%,至生成物的d50为3.0~4.0μm,粒度分布(d90-d10)/d50≤0.8,停止共沉淀反应;过滤、洗涤、干燥得到具有核壳结构的镍钴锰铝酸锂前驱体。

9.进一步,步骤一所述的六水合硝酸钴醇溶液浓度为0.01~1mol/l,2-甲基咪唑醇溶液浓度为0.02~2mol/l;六水合硝酸钴与2-甲基咪唑的摩尔比为0.125:1~0.5:1。

10.进一步,步骤二所述的所述的镍盐、钴盐、锰盐、铝盐为硫酸盐、氯化盐、硝酸盐、乙酸盐中的任意一种;所述混合盐溶液的浓度为1.0~2.5mol/l;所述的沉淀剂的浓度为5~15mol/l,所述络合剂的溶度为5~15mol/l。

11.本发明提供了一种壳核壳结构镍钴锰铝酸锂正极材料的制备方法,将上述方法所制备的一种核壳结构镍钴锰铝酸锂前驱体、锂盐、掺杂剂m元素化合物均匀混合后,在氧气气氛炉中进行一次烧结,煅烧时间8-12h,得到一次烧结基体;将所得的一次烧结基体粉碎,和去离子水进行洗涤,并压滤,得到含有水分的滤饼;将所得的含有水分的滤饼、包覆材料n元素化合物均匀混合后,低温真空干燥,得到包覆有lin元素化合物的烘干基体,将烘干基体在氧气气氛炉中进行二次烧结,煅烧时间6-16h,得到壳核壳结构镍钴锰铝酸锂正极材料;所述锂盐为氢氧化锂、草酸锂、硝酸锂、醋酸锂中的至少一种,所述m元素为zr、b、w、ti、co、mo、la、sr、mg、y中的至少一种,所述n元素为b、li、w、al中的至少一种中的至少一种。

12.进一步,所述锂盐中li与所述核壳结构镍钴锰铝酸锂前驱体中ni+co+mn+al的摩尔比为0.95~1.2:1,所述m元素化合物与所述核壳结构镍钴锰铝酸锂前驱体和锂盐总质量和的质量比为0.05%-0.5%,所述一次烧结的温度为700~900℃,所述的二次烧结温度为200~700℃,所述包覆材料n元素化合物与所述滤饼中固体质量的质量比为0.05%-0.5%,所述低温真空干燥的烘干温度为50-80℃。

13.进一步,所述lin元素化合物为libo2、libo2·

2h2o、li3bo3、li2b4o7、lialo2、lial2(oh)7·

vh2o、lih(alo2)2·

5h2o、li2wo4、li4wo5、(li2wo4)7(h2o)4中的至少一种。

14.进一步,所述去离子水和所述一次烧结基体的质量比为0.5:1~2:1,去离子水温度为15~30℃,洗涤的时间为10~60min,所述含有水分的滤饼中的水分控制为所述滤饼总质量的1%~10%。

15.本发明还提供了一种壳核壳结构镍钴锰铝酸锂正极材料,采用上述一种壳核壳结构镍钴锰铝酸锂正极材料的制备方法制得,所述正极材料的化学通式为ligcoo2@li

t

niacobmncaldmeo2@li

x

nyoz/li

x

ny(oh)u·

vh2o/li

xhw

(nyoz)2·

vh2o/(li

x

nyoz)

p

(h2o)q,其中,0.95≤g≤1.20,0.95≤t≤1.20,0.78≤a≤0.95,0.01≤b≤0.20,0.01≤c≤0.20,0.01≤d≤0.05,0.0001≤e≤0.05,a+b+c+d+e=1,1≤x≤7,1≤y≤7,1≤z≤7,1≤u≤7,1≤v≤7,1≤w≤7,1≤p≤7,1≤q≤7,m元素为zr、b、w、ti、co、mo、la、sr、mg、y中的至少一种,n元素为b、li、w、al中的至少一种,lin元素化合物为libo2、libo2·

2h2o、li3bo3、li2b4o7、lialo2、lial2(oh)7·

vh2o、lih(alo2)2·

5h2o、li2wo4、li4wo5、(li2wo4)7(h2o)4中的至少一种。

16.本发明具有如下有益效果:(1)以co基mof(zif-67)为晶核制备的镍钴锰铝酸锂前驱体,具有核壳结构,该前驱体和锂盐混合后,在氧气气氛煅烧过程中,zif-67中的有机配体变为碳、氮化合物气体和水分挥发,从而在颗粒内部形成中空结构,该中空结构缩短了li离子扩散路径,有利于倍率性能的提升;同时,中空结构有利于释放在循环过程中因一次颗粒的各向异性导致的应力集中,改善二次颗粒在循环过程中因应力集中导致的颗粒破碎,改善循环性能;同时,zif-67在锂化过程(一次烧结过程)中,有机配体挥发后,留下的钴氧化物在和锂盐结合后,在中空结构内层形成均匀的licoo2包覆层。当电解液通过循环过程中形成的颗粒裂纹浸润至颗粒内空心区域时,licoo2包覆层可以阻止电解液与正极材料的直接接触,从而有效改善循环稳定性。

17.(2)在制备正极材料时,对正极材料的包覆过程是在含有一定量水分的滤饼中加入含n元素化合物的包覆材料。此种方法能使包覆材料与基体充分均匀接触,并与水中和基体表面的锂化合物结合,形成lin元素化合物,其lin元素化合物为一种或多种快离子导体,提高了锂离子在嵌入和脱出过程中的导电性,降低电池内阻。同时,此种半湿法包覆方法得到的lin元素化合物包覆层不仅存在于二次颗粒的球体表面,还能渗透至二次颗粒的裂缝处(电解液能浸润到的表面);另一方面,又能极大的保持正极材料的比表面积(通常包覆导致比表面积降低),在电解液的浸润过程中使电解液与正极材料充分接触。不仅改善了正极材料的热温性能和循环性能,同时改善其倍率性能和有助于降低电池内阻。

18.(3)获得的镍钴锰铝酸锂正极材料具有“壳核壳”三明治结构,其由licoo2包覆层的“内层壳”+镍钴锰铝酸锂四元正极材料的“中间核”+lin元素化合物的“外层壳”结构构成;内外包覆层提升了循环性能,同时,共沉淀形成的四元组分前驱体,铝元素在内核结构均匀分布,提升了安全性能。

附图说明

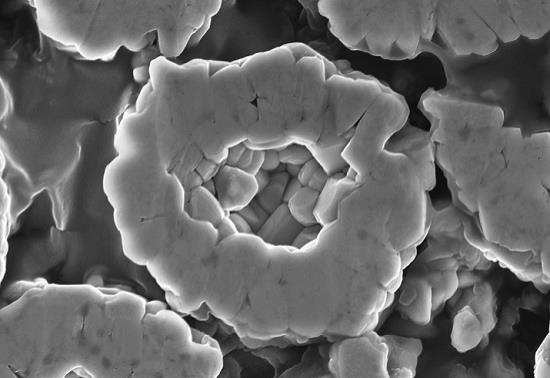

19.图1为实施例1制备的zif-67多面体材料的扫描电镜图;图2为实施例1制备的正极材料的剖面图;图3为实施例1制备的正极材料的扫描电镜图;图4为对比例1制备的正极材料的剖面图;图5为对比例1制备的正极材料的扫描电镜图;图6为实施例和对比例制备的正极材料的循环性能对比图;图7为实施例和对比例制备的正极材料的倍率性能对比图;图8为实施例和对比例制备的正极材料的安全性能对比图。

具体实施方式

20.下面结合实施例对本发明做详细说明。

21.实施例11、一种壳核壳结构的镍钴锰铝酸锂正极材料的li

1.01

coo2@li

1.02

ni

0.828

co

0.08

mn

0.07

al

0.02

zr

0.002

o2@libo2制备方法,包括以下步骤:步骤一,配置0.05mol/l的co(no3)2·

6h2o醇溶液,随后快速将0.40mol/l的2-甲基

咪唑醇溶液加入上述溶液,搅拌30分钟。随后在常温下静置陈化24h,将得到的紫色产物进行沉淀离心,用无水甲醇多次洗涤,在60℃的烘箱中干燥,获得zif-67多面体材料。用场发射扫描电镜对zif-67的形貌进行测试,测试结果见图1。

22.步骤二,配置镍、钴、锰、铝摩尔比为83:8:7:2,浓度为2.0mol/l的混合盐溶液、8mol/l的氢氧化钠溶液、10mol/l的氨水溶液。

23.步骤三,开启反应釜搅拌装置,并向反应釜中泵入步骤二制备的氢氧化钠溶液和氨水溶液,配置母液,母液占整个反应釜总体积的60%。将步骤一制备的zif-67做为晶种加入反应釜,并同时泵入步骤二制备的混合盐溶液、氢氧化钠溶液、氨水溶液进行共沉淀反应。其中反应釜的搅拌速率控制为400rpm,ph控制为11.8-11.9,反应温度为50℃,反应的整个过程氮气保护。收集、浓缩反应釜溢流液并返回所述反应釜中,采用马尔文粒径仪对反应物粒径进行测试,测得其d50为3.56μm,粒度分布(d90-d10)/d50为0.8,停止共沉淀反应。将得到的固液混合物进行过滤、洗涤、干燥得到具有核壳结构的镍钴锰铝酸锂前驱体ni

0.83

co

0.08

mn

0.07

al

0.02

(oh)2。

24.步骤四,将步骤三所制备的前驱体、氢氧化锂、掺杂剂zro2在高混机中均匀混合,其中氢氧化锂与前驱体中(ni+co+mn+al)的摩尔比为1.05:1,zro2与前驱体和锂盐总质量和的质量比为0.2%。之后在氧气气氛炉中煅烧,煅烧温度为800℃,煅烧时间为10h,气氛炉中的氧含量为90%~95%,得到一次烧结基体。

25.步骤五,将步骤四得到的一次烧结基体粉碎,并用去离子水洗涤,其中一次烧结基体与去离子水的质量比为1:1,去离子水温度为20℃,压滤机脱水,得到水分含量为8%的滤饼;步骤六,将滤饼与包覆材料硼酸在振动混合机中均匀混合,其中硼与滤饼中固体物质的质量比为0.1%,之后在80℃的真空双锥干燥机中烘干,得到有lib化合物包覆的烘干基体。

26.步骤七,将步骤六所得的烘干基体在氧气气氛炉中二次烧结,煅烧温度为300℃,煅烧时间8h,气氛炉中的氧含量为90%~95%,得到li

1.01

coo2@li

1.02

ni

0.828

co

0.08

mn

0.07

al

0.02

zr

0.002

o2@libo2正极材料。

27.采用氩离子剖面仪对li

1.01

coo2@li

1.02

ni

0.828

co

0.08

mn

0.07

al

0.02

zr

0.002

o2@libo2正极材料进行切割,用场发射扫描电镜观察剖面形貌及其表面形貌,测试结果见图2、图3。

28.2、电性能测试1)克容量测试:将得到的正极材料制作成604062型软包电池,制备完成后进行常规化成,化成电压3.0-4.2v,化成倍率0.2c,得到克容量数据,结果见表1。

29.2)dcr性能测试:将得到的正极材料制作成604062型软包电池,制备完成后进行常规化成,进行常温dcr测试。常温dcr测试工步为:将化成后的电池在室温25℃下,3.0-4.2v的电压范围内,以1c倍率充满,静置,后以1c倍率分别放电至50%soc和10%soc,静置,后3c脉冲18s,记录脉冲前后电压变化,并根据计算公式dcr=(静置结束电压-脉冲放电后电压)/脉冲电流,获得常温50%soc和10%soc下的dcr数据,结果见表1。

30.3)循环性能测试:

将得到的正极材料制作成604062型软包电池,制备完成后进行常规化成,将化成后的电池在室温25℃下,3.0-4.2v的电压范围内,以1c倍率进行充电和放电,循环1000周记录容量保持率,结果见表1和图6。

31.4)倍率性能测试:将得到的正极材料制作成604062型软包电池,制备完成后进行常规化成,将化成后的电池在室温25℃下,3.0-4.2v的电压范围内,进行不同倍率放电测试,充电倍率均为1c,放电倍率分别为1c、3c、5c,计算不同倍率放电容量保持率,结果见表1和图7。

32.5)安全性能测试:将得到的正极材料制作成604062型软包电池,制备完成后进行常规化成,将化成后的电池以0.2c倍率充电至4.2v,将充满电的电池在氩气手套箱中拆解以回收正极片,将正极片用碳酸二甲酯洗涤残余的电解液后,回收正极材料。在密封的不锈钢坩埚中放入回收的正极材料和注入新鲜的电解液以在差示扫描量热仪进行安全性能测试,整个测试过程氮气气氛保护,测试温度范围从室温至400℃,升温速率2℃/min,图8给出了150-270℃温度范围内的图形。

33.实施例21、一种壳核壳三明治中空结构的镍钴锰铝酸锂正极材料的li

1.01

coo2@li

1.02

ni

0.868

co

0.08

mn

0.03

al

0.02

zr

0.002

o2@lialo2制备方法,包括以下步骤:步骤一,配置0.05mol/l的co(no3)2·

6h2o醇溶液,随后快速将0.25mol/l的2-甲基咪唑醇溶液加入上述溶液,搅拌30分钟。随后在常温下静置陈化24h,将得到的紫色产物进行沉淀离心,用无水甲醇多次洗涤,在60℃的烘箱中干燥,获得zif-67多面体材料。

34.步骤二,配置镍、钴、锰、铝摩尔比为87:8:3:2,浓度为2.0mol/l的混合盐溶液、8mol/l的氢氧化钠溶液、10mol/l的氨水溶液。

35.步骤三,开启反应釜搅拌装置,并向反应釜中泵入步骤二制备的氢氧化钠溶液和氨水溶液,配置母液,母液占整个反应釜总体积的60%。将步骤一制备的zif-67做为晶种加入反应釜,并同时泵入步骤二制备的混合盐溶液、氢氧化钠溶液、氨水溶液进行共沉淀反应。其中反应釜的搅拌速率控制为400rpm,ph控制为11.8-11.9,反应温度为50℃,反应的整个过程氮气保护。收集、浓缩反应釜溢流液并返回所述反应釜中,马尔文粒径仪对反应物粒径进行测试,测得其d50为3.40μm,粒度分布(d90-d10)/d50为0.75,停止共沉淀反应。将得到的固液混合物进行过滤、洗涤、干燥得到具有核壳结构的镍钴锰铝酸锂前驱体ni

0.87

co

0.08

mn

0.03

al

0.02

(oh)2。

36.步骤四,将步骤三所制备的前驱体、氢氧化锂、掺杂剂zro2在高混机中均匀混合,其中氢氧化锂与前驱体中(ni+co+mn+al)的摩尔比为1.05:1,zro2与前驱体和锂盐总质量和的质量比为0.2%。之后在氧气气氛炉中煅烧,煅烧温度为800℃,煅烧时间为10h,气氛炉中的氧含量为90%~95%,得到一次烧结基体。

37.步骤五,将步骤四得到的一次烧结基体粉碎,并用去离子水洗涤,其中一次烧结基体与去离子水的质量比为1:1,去离子水温度为20℃,压滤机脱水,得到水分含量为6%的滤饼;步骤六,将滤饼与包覆材料氢氧化铝在振动混合机中均匀混合,其中al与滤饼中固体物质的质量比为0.15%,之后在80℃的真空双锥干燥机中烘干,得到有lial化合物包覆

的烘干基体。

38.步骤七,将步骤六得到的烘干基体在氧气气氛炉中煅烧,煅烧温度为600℃,煅烧时间8h,气氛炉中的氧含量为90%~95%,得到li

1.01

coo2@li

1.02

ni

0.868

co

0.08

mn

0.03

al

0.02

zr

0.002

o2@lialo2正极材料。

39.2、电性能测试采用与实施例1相同的方法进行克容量测试、dcr性能测试、循环性能测试、倍率性能测试、安全性能测试,结果见表1和图6、图7、图8。

40.对比例11、与实施例相比,对比例1为一种常规实心结构的高镍含量的镍钴锰酸锂三元正极材料li

1.02

ni

0.828

co

0.09

mn

0.08

zr

0.002

o2@b2o3,其制备方法包括以下步骤:步骤一,配置镍、钴、锰摩尔比为83:9:8,浓度为2.0mol/l的混合盐溶液、8mol/l的氢氧化钠溶液、10mol/l的氨水溶液。

41.步骤二,开启反应釜搅拌装置,并向反应釜中泵入步骤一制备的氢氧化钠溶液和氨水溶液,配置母液,母液占整个反应釜总体积的60%。同时泵入步骤一制备的混合盐溶液、氢氧化钠溶液、氨水溶液进行共沉淀反应。其中反应釜的搅拌速率控制为400rpm,ph控制为11.8-11.9,反应温度为50℃,反应的整个过程氮气保护。收集、浓缩反应釜溢流液并返回所述反应釜中,马尔文粒径仪测试前驱体反应物的粒径,其d50为3.50μm,粒度分布(d90-d10)/d50为0.78,停止共沉淀反应,将得到的固液混合物进行过滤、洗涤、干燥得到镍钴锰酸锂前驱体ni

0.83

co

0.09

mn

0.08

(oh)2。

42.步骤三,将步骤二所制备的前驱体、氢氧化锂、掺杂剂zro2在高混机中均匀混合,其中氢氧化锂与前驱体中(ni+co+mn)的摩尔比为1.05:1,zro2与前驱体和锂盐总质量和的质量比为0.2%。之后在氧气气氛炉中煅烧,煅烧温度为800℃,煅烧时间为10h,气氛炉中的氧含量为90%~95%,得到一次烧结基体。

43.步骤四,将步骤三得到的一次烧结基体粉碎,并用去离子水洗涤,其中一次烧结基体与水的比例为1:1,去离子水温度为20℃,离心,烘干,得到烘干基体。

44.步骤五,将步骤四得到的烘干基体、包覆材料硼酸均匀混合,其中包覆剂与烘干基体的质量比为0.1%。之后在氧气气氛炉中煅烧,煅烧温度为300℃,煅烧时间8h,气氛炉中的氧含量为90%~95%,得到li

1.02

ni

0.828

co

0.09

mn

0.08

zr

0.002

o2@b2o3正极材料。

45.采用与实施例1相同的方法对对比例1所得的正极材料进行剖面形貌测试,测试结果见图4、图5。

46.2、电性能测试采用与实施例1相同的方法进行克容量测试、dcr性能测试、循环性能测试、倍率性能测试、安全性能测试,结果见表1和图6、图7、图8。

47.对比例21、与实施例相比,对比例2为一种常规中空结构的高镍含量的镍钴锰酸锂三元正极材料li

1.02

ni

0.828

co

0.09

mn

0.08

zr

0.002

o2@b2o3,其制备方法包括以下步骤:步骤一,配置镍、钴、锰摩尔比为83:9:8,浓度为2.0mol/l的混合盐溶液、8mol/l的氢氧化钠溶液、10mol/l的氨水溶液。

48.步骤二,开启反应釜搅拌装置,并向反应釜中泵入步骤一制备的氢氧化钠溶液和

氨水溶液,配置母液,母液占整个反应釜总体积的60%。同时泵入步骤一制备的混合盐溶液、氢氧化钠溶液、氨水溶液进行共沉淀反应。共沉淀反应分为两个阶段进行,第一阶段:控制反应釜的搅拌速率为600rpm,ph为12.0,反应温度为50℃。马尔文粒径仪测试前驱体反应物颗粒至2.0μm,进入第二阶段:调整反应釜搅拌速率为400rpm,ph为11.8-11.9,反应温度为50℃,继续反应,反应的整个过程氮气保护。收集、浓缩反应釜溢流液并返回所述反应釜中,马尔文粒径仪测试前驱体反应物颗粒至3.60,粒度分布(d90-d10)/d50为0.75,停止共沉淀反应,将得到的固液混合物进行过滤、洗涤、干燥得到内部疏松外部密实的镍钴锰酸锂前驱体ni

0.83

co

0.09

mn

0.08

(oh)2。

49.步骤三,将步骤二所制备的前驱体、氢氧化锂、掺杂剂zro2在高混机中均匀混合,其中氢氧化锂与前驱体中(ni+co+mn)的摩尔比为1.05:1,zro2与前驱体和锂盐总质量和的质量比为0.2%。之后在氧气气氛炉中煅烧,煅烧温度为800℃,煅烧时间为10h,气氛炉中的氧含量为90%~95%,得到一烧基体。内部疏松外部密度的ni

0.83

co

0.09

mn

0.08

(oh)2前驱体在一次烧结过程中,内部疏松的一次颗粒向外收缩,逐步形成空心结构。

50.步骤四,将步骤三得到的一烧基体粉碎,并用去离子水洗涤,其中一次烧结基体与水的比例为1:1,去离子水温度为20℃,离心,烘干,得到烘干基体。

51.步骤五,将步骤四得到的烘干基体、包覆材料硼酸均匀混合,其中包覆剂与烘干基体的质量比为0.1%。之后在氧气气氛炉中煅烧,煅烧温度为300℃,煅烧时间8h,气氛炉中的氧含量为90%~95%,得到具有中空结构的li

1.02

ni

0.828

co

0.09

mn

0.08

zr

0.002

o2@b2o3正极材料。

52.2、电性能测试采用与实施例1相同的方法进行克容量测试、dcr性能测试、循环性能测试、倍率性能测试、安全性能测试,结果见表1和图6、7、8。

53.表1表1的0.2c放电克容量数据表明:相同ni含量下,实施例1制备的壳核壳三明治中空结构的正极材料相比于对比例1制备的实心结构正极材料,具有更高的初始放电克容量;同时,表1和图7中实施例1与对比例1的倍率性能数据比较表明:实施例1倍率性能大幅提升。中空结构缩短了li离子扩散路径,有利于li离子传输,因此初始放电克容量和倍率性能提升。

54.表1的克容量、dcr性能、倍率性能数据表明:同具有中空结构的实施例1和对比例2相比,实施例1有更高的放电比容量、更低的dcr值和更高的倍率性能,表明半湿法包覆相比于干法包覆能更好的在正极材料表面形成快离子导体包覆层,利于离子电导,降低电池内

阻,提高输出特性。同时,表1和图6的循环性能数据表明:实施例1相比于对比例2有更好的循环稳定性,实施例1制备的内外层包覆的正极材料,即使在电解液浸润至颗粒内部时,也能有效抵抗电解液对一次颗粒的侵蚀和减小副反应的发生,有效改善循环性能。

55.图8的dsc数据表明:实施例1与实施例2的镍钴锰铝四元组分正极材料相比于对比例1和对比例2的镍钴锰三元组分正极材料,实施例1和实施例2的放热温度提高,且峰值明显降低,显著提高了三元正极材料的热稳定性,具有更高的安全性能。

56.通过实施例与对比例的比较:按照本发明制备得到的实施例1和实施例2正极材料具有较高的初始放电比容量,较低的内阻,较好的倍率性能,并有良好的循环稳定性和安全性能。有效改善了目前高镍三元正极材料存在的大倍率性能不佳、循环稳定性差和安全性能差等问题。

57.在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,以上所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。另外以上仅为本发明的部分实施例,而不是全部实施例,基于本发明中的实施例,本技术领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。