1.本发明是关于胶带,特别是关于一种多层复合导热屏蔽胶带。

背景技术:

2.屏蔽胶带是一种带高导电背胶的金属箔或导电布,其导电背胶和导电基材组成完整的导电体,可以与任何金属面以粘接方式,完成电搭接和缝隙的电封闭。当前消费电子市场快速发展,手机,平板,电脑等产品正趋向超薄化,窄边框,多功能化趋势发展,由于集成电路系统更加精细精密,单位尺寸元器件密集程度高,器件发热聚集量增加,因此,对于屏蔽胶带的要求越来越高,对于厚度、导热、均热、散热、电磁屏蔽以及结构功能要求更高。现有的屏蔽胶带的虽然具备导热性,但是导热效果一般。

3.因此,有必要提供一种多层复合导热屏蔽胶带,来解决上述问题。

4.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.本发明的目的在于提供一种多层复合导热屏蔽胶带,其能够具有优异的导热性能。

6.为实现上述目的,本发明的实施例提供了一种多层复合导热屏蔽胶带,包括依次层叠的离型膜层,第一导热压敏胶层、石墨烯层、第二导热压敏胶层以及铜箔层;其中,所述铜箔层包括表面具有多个凸起结构的铜箔以及涂布于该铜箔表面的散热导电油墨,且该凸起结构的凸出高度为300-1500nm。

7.在本发明的一个或多个实施方式中,所述第一导热压敏胶层和第二导热压敏胶层由压敏胶粘剂组成涂布形成,所述压敏胶粘剂,按重量份数计,包括以下原料组分:丙烯酸酯压敏胶100份,导热粉体10-20份,第一固化剂0.5-5份,第一溶剂10-50份。

8.在本发明的一个或多个实施方式中,所述丙烯酸酯压敏胶,按重量份数计,包括以下原料组分:丙烯酸异辛酯10-40份,丙烯酸5-30份,丙烯酸-2-乙基己酯(2-eha)为10-40份,聚氨酯丙烯酸酯1-10份,引发剂0.5-3份,第二溶剂20-60份。

9.在本发明的一个或多个实施方式中,所述石墨烯层由改性石墨烯涂料制成,所述改性石墨烯涂料,按重量份数计,包括以下原料组分:浓缩石墨烯分散液50份、浓缩氧化石墨烯分散液50份,碳纳米管1-20份和表面改性石墨粉1-10份,水性胶粘剂0.5-10份,定向分散剂0.5-5份,第二固化剂0.5-3份

10.在本发明的一个或多个实施方式中,所述水性胶粘剂为水性聚氨酯胶粘剂。

11.在本发明的一个或多个实施方式中,所述定向分散剂为含有梳状结构羧基或羟基官能团的聚酯丙烯酸酯高分子定向分散剂。

12.在本发明的一个或多个实施方式中,所述第一导热压敏胶层的厚度为11-13μm,第二导热压敏胶层的厚度为3-5μm。

13.在本发明的一个或多个实施方式中,所述散热导电油墨的涂布厚度为1-5μm。

14.在本发明的一个或多个实施方式中,所述散热导电油墨,按重量份数计,包括以下原料组分:水性树脂100份,分散剂0.1-3份,消泡剂0.1-3份,浓缩纳米石墨烯5-60份,导电碳纳米管1-10份,水性固化剂0.5-3份。

15.在本发明的一个或多个实施方式中,所述水性固化剂为水性氨基固化剂、水性环氧固化剂以及水性异氰酸酯固化剂中的至少一种。

16.与现有技术相比,根据本发明实施方式的多层复合导热屏蔽胶带,通过由表面具有多个凸起结构的铜箔以及涂布于该铜箔表面的散热导电油墨构成的铜箔层,多个凸起结构能够嵌入第二导热压敏胶层,起到了增加铜箔表面的接触面积,并配合铜箔表面的散热导电油墨,即降低了铜箔表面的热阻,有降低了铜箔表面的电阻,提升了铜箔层的散热效能和导电性能。

具体实施方式

17.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

18.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

19.根据本发明优选实施方式的多层复合导热屏蔽胶带包括依次层叠的离型膜层,第一导热压敏胶层、石墨烯层、第二导热压敏胶层以及铜箔层;其中,铜箔层包括表面具有多个凸起结构的铜箔以及涂布于该铜箔表面的散热导电油墨,且该凸起结构的凸出高度为300-1500nm。

20.其中,凸起结构可以为树枝状、针状、柱状、球状、雪花状、蜂窝状以及其他不规则形状中的至少一种。凸起结构的作用不仅提高了铜箔的表面面积,即提高了铜箔的散热面积,且凸起结构还能嵌入第二导热压敏胶层内,再配合铜箔表面涂布的散热导电油墨,共同作用下可以起到降低铜箔表面的热阻和电阻的作用,从而提高铜箔层的散热效能和导电性能。提高铜箔层的散热效能是通过提高铜箔的散热面积以及降低铜箔表面的热阻两方面实现的,其增加的散热效果明显优于市面上常见的铜箔层。

21.上述过程中的铜箔层可以使用厚度为10-30μm双面光亮压延软态的铜箔作为原料,处理步骤可以为可以是1000目-2500目砂纸打磨,也可以放入铜材处理液进行刻蚀,使铜箔表面微粗糙化,所述铜材处理液为10-20重量份37%磷酸,10-30重量份30%双氧水和10-30重量份乙醇,10-30重量份水组成的处理液;

22.然后,表面涂布氧化锌纳米溶胶处理液,100-200℃连续升温烘干后,制得涂层厚度为几纳米至几十纳米晶种层;然后送入镀膜设备进行氧化锌蒸镀,最终获得表面具有高度为300-1500nm的树枝状、和/或针状,和/或类六面体状的凸起结构的铜箔。

23.散热导电油墨涂布在铜箔上远离第二导热压敏胶层的面上。

24.一具体实施方式中,散热导电油墨,按重量份数计,包括以下原料组分:水性树脂100份,分散剂0.1-3份,消泡剂0.1-3份,浓缩纳米石墨烯5-60份,导电碳纳米管1-10份,水性固化剂0.5-3份。

25.其中,散热导电油墨的涂布厚度为1-5μm。

26.其中,水性树脂可以为zzym-16405n。分散剂可以为迪高760w。消泡剂可以为鑫冠的02546消泡剂。

27.一具体实施方式中,水性固化剂为水性氨基固化剂、水性环氧固化剂以及水性异氰酸酯固化剂中的至少一种。水性异氰酸酯固化剂可以为仕全兴s-101,水性氨基固化剂为济宁棠邑化工的et581,美国陶氏水性环氧固化剂d.e.h.804。

28.本发明的散热导电油墨通过水性树脂及分散剂的相互作用,能够与导电碳纳米管和纳米石墨烯表面的羧基或羟基缔合,碳纳米管和纳米石墨烯定向排列形成良好的散热通路和导电通路,从而提升了散热导电油墨的辐射散热性能和导电性能。

29.一具体实施方式中,离型膜层可以为pet膜。其厚度可以为40-60μm。

30.一具体实施方式中,第一导热压敏胶层和第二导热压敏胶层由压敏胶粘剂组成涂布形成,压敏胶粘剂,按重量份数计,包括以下原料组分:丙烯酸酯压敏胶100份,导热粉体10-20份,第一固化剂0.5-5份,第一溶剂10-50份。

31.第一导热压敏胶层的厚度可以为11-13μm,第二导热压敏胶层的厚度可以为3-5μm。

32.其中,导热粉体可以为氮化铝以及氮化硼中的至少一种。第一固化剂可以为异氰酸酯类和环氧类固化剂,例如仕全兴的l-8040,万得丰的t31。第一溶剂可以为乙酸乙酯。

33.其中,丙烯酸酯压敏胶,按重量份数计,可以包括以下原料组分:丙烯酸异辛酯10-40份(ioa),丙烯酸5-30份(aa),丙烯酸-2-乙基己酯(2-eha)为10-40份,聚氨酯丙烯酸酯1-10份,引发剂0.5-3份,第二溶剂20-60份。其中聚氨酯丙烯酸酯具有2-5官能度。

34.引发剂可以为bpo,第二溶剂可以为乙酸乙酯和庚烷的混合溶剂。

35.本发明的第一导热压敏胶层和第二导热压敏胶层通过分子链设计及优化,并使用2-5官能度的聚氨酯丙烯酸酯预聚物,提升了丙烯酸酯压敏胶的粘弹性能,使得本发明的第一导热压敏胶层和第二导热压敏胶层即使在较薄厚度(3-5μm)下,并在添加导热粉体的情况下也具有180

°

剥离力》600g/inch的粘性,同时兼顾较低的热阻。与现有导热材料复合用压敏胶相比较,具有更高的剥离力,较低的热阻。

36.一具体实施方式中,石墨烯层由改性石墨烯涂料制成,改性石墨烯涂料,按重量份数计,包括以下原料组分:浓缩石墨烯分散液50份、浓缩氧化石墨烯分散液50份,碳纳米管1-20份和表面改性石墨粉1-10份,水性胶粘剂0.5-10份,定向分散剂0.5-5份,第二固化剂0.5-3份。

37.其中,表面改性石墨粉是将石墨粉在氢气环境下加热进行还原改性处理得到的。浓缩氧化石墨烯分散液可以为昂星的sgo1331。

38.其中,水性胶粘剂为水性聚氨酯胶粘剂,例如绿欣胶业的lx-515。

39.其中,定向分散剂为含有梳状结构羧基或羟基官能团的聚酯丙烯酸酯高分子定向分散剂,例如千佑化工的akn-210或akn-298。

40.其中,第二固化剂可以为仕全兴s-101或济宁棠邑化工的et581或美国陶氏水性环氧固化剂d.e.h.804。

41.在本发明的石墨烯层中使用表面改性石墨粉和碳纳米管,由于两者材料本身具有良好的垂直方向导热性能,通过定向排列和树脂固化到石墨烯结构中,既能保证石墨烯的

水平方向的导热性能,又能提升材料垂直方向导热性能和辐射散热性能,同时碳纳米管的使用提升了石墨烯层的导电性能。

42.实施例1,

43.压敏胶粘剂的制备:

44.将35g的ioa,8g的aa,7g的2-eha,5g的2.5官能度聚氨酯丙烯酸酯,经过1.5g的bpo引发剂,在40g份乙酸乙酯和5g庚烷的溶剂体系中在并控制反应温度在50-80℃之间的条件下进行自由基共聚合而制备的丙烯酸酯压敏胶。

45.采用上面合成的10g丙烯酸酯压敏胶,加入2g氮化铝、0.25g仕全兴的l-8040、0.05g的万得丰的t31以及4g乙酸乙酯,搅拌混合均匀,即得到压敏胶粘剂。

46.(1)第一导热压敏胶层的制备

47.然后采用微凹涂布头,控制涂布厚度,将上述得到的压敏胶粘剂涂布于50μm聚酯(pet)离型膜上,经过连续烘箱干燥,固化,最终制备厚度为11μm第一导热压敏胶层。

48.(2)石墨烯层制备

49.采用50g浓缩石墨烯分散液、50g浓缩氧化石墨烯分散液,10g碳纳米管、5g表面改性石墨粉、8g绿欣胶业的lx-515、2g千佑化工的akn-210以及1g仕全兴s-101,高速碾磨分散,混合均匀,涂布于75μm聚酯(pet)离型膜上,过连续干燥烘箱,在100-200℃连续升温烘干,并经过压延致密化,制备成厚度为70μm石墨烯层。

50.(3)铜箔层制备

51.使用厚度为15微米双面光亮压延软态铜箔,进行表面处理,表面处理的工艺为采用1500目砂纸打磨,使铜箔表面微粗糙化,然后表面涂布氧化锌纳米溶胶,在50-200℃逐步升温干燥后,的表面晶种涂层厚度为20纳米,然后送入镀膜设备进行氧化锌蒸镀,最终获得表面具有高度为850nm的树枝状的凸起结构的铜箔。

52.将100gzzym-16405n、1g迪高760w、0.5g鑫冠的02546消泡剂、40g浓缩纳米石墨烯,7g导电碳纳米管,高速碾磨分散均匀,然后加入0.8g济宁棠邑化工的et581,高速分散均匀,并该油墨通过微凹涂布头,转移涂布至铜箔的一面(涂黑)上,经过连续升温烘干,固化,油墨涂层厚度为4μm,即制成铜箔层(样品1)。

53.(4)第二导热压敏胶层的制备

54.然后采用微凹涂布头,控制涂布厚度,将上述得到的压敏胶粘剂涂布于50μm聚酯(pet)离型膜上,经过连续烘箱干燥,固化,最终制备厚度为5μm第二导热压敏胶层.

55.(5)多层复合导热屏蔽胶带的制备

56.通过贴合辊将带有50μm聚酯(pet)离型膜的第一导热压敏胶层贴合至石墨烯层上,贴合压力为0.1-0.3mpa,即得到样品2.

57.通过贴合辊将带有50μm聚酯(pet)离型膜的第二导热压敏胶层贴合铜箔层中铜箔的另一面上(非涂黑面),即得到样品3

58.将样品3的50μm聚酯(pet)离型膜剥离掉,经过贴合辊贴合至样品2的石墨烯层一侧,即得到本发明的多层复合导热屏蔽胶带(s1)。

59.实施例2,

60.压敏胶粘剂的制备:

61.将35g的ioa,8g的aa,7g的2-eha,5g的2.5官能度聚氨酯丙烯酸酯,经过1.5g的bpo

引发剂,在40g份乙酸乙酯和5g庚烷的溶剂体系中在并控制反应温度在50-80℃之间的条件下进行自由基共聚合而制备的丙烯酸酯压敏胶。

62.采用上面合成的10g丙烯酸酯压敏胶,加入1.5g氮化硼、0.08g仕全兴的l-8040、0.15g的万得丰的t31以及3.5g乙酸乙酯,搅拌混合均匀,即得到压敏胶粘剂。

63.(1)第一导热压敏胶层的制备

64.然后采用微凹涂布头,控制涂布厚度,将上述得到的压敏胶粘剂涂布于50μm聚酯(pet)离型膜上,经过连续烘箱干燥,固化,最终制备厚度为12μm第一导热压敏胶层。

65.(2)石墨烯层制备

66.采用50g浓缩石墨烯分散液、50g浓缩氧化石墨烯分散液,10g碳纳米管、5g表面改性石墨粉、6g绿欣胶业的lx-515、1.5g千佑化工的akn-298以及0.8g济宁棠邑化工的et581,高速碾磨分散,混合均匀,涂布于75μm聚酯(pet)离型膜上,过连续干燥烘箱,在100-200℃连续升温烘干,并经过压延致密化,制备成厚度为70μm石墨烯层。

67.(3)铜箔层制备

68.使用厚度为15μm双面光亮压延软态铜箔,进行表面处理,表面处理的工艺为采用2000目砂纸打磨,使铜箔表面微粗糙化,然后表面涂布氧化锌纳米溶胶,在50-200℃逐步升温干燥后,表面晶种涂层厚度为15纳米,然后送入镀膜设备进行氧化锌蒸镀,最终获得表面具有高度为600nm的树枝状的凸起结构的铜箔。

69.将100gzzym-16405n、1.5g迪高760w、0.7g鑫冠的02546消泡剂、44g浓缩纳米石墨烯,8g导电碳纳米管,高速碾磨分散均匀,然后加入1.2g美国陶氏水性环氧固化剂d.e.h.804,高速分散均匀,并该油墨通过微凹涂布头,转移涂布至铜箔的一面(涂黑)上,经过连续升温烘干,固化,油墨涂层厚度为4μm,即制成铜箔层(样品14)。

70.(4)第二导热压敏胶层的制备

71.然后采用微凹涂布头,控制涂布厚度,将上述得到的压敏胶粘剂涂布于50μm聚酯(pet)离型膜上,经过连续烘箱干燥,固化,最终制备厚度为5μm第二导热压敏胶层。

72.(5)多层复合导热屏蔽胶带的制备

73.通过贴合辊将带有50μm聚酯(pet)离型膜的第一导热压敏胶层贴合至石墨烯层上,贴合压力为0.1-0.3mpa,即得到样品5。

74.通过贴合辊将带有50μm聚酯(pet)离型膜的第二导热压敏胶层贴合铜箔层中铜箔的另一面上(非涂黑面),即得到样品6。

75.将样品6的50μm聚酯(pet)离型膜剥离掉,经过贴合辊贴合至样品5的石墨烯层一侧,即得到本发明的多层复合导热屏蔽胶带(s2)。

76.实施例3,

77.压敏胶粘剂的制备:

78.将10g的ioa,5g的aa,10g的2-eha,1g的2官能度聚氨酯丙烯酸酯,经过0.5g的bpo引发剂,在16g份乙酸乙酯和2g庚烷的溶剂体系中在并控制反应温度在50-80℃之间的条件下进行自由基共聚合而制备的丙烯酸酯压敏胶。

79.采用上面合成的10g丙烯酸酯压敏胶,加入0.5g氮化铝和0.5g氮化硼、0.05g仕全兴的l-8040以及1g乙酸乙酯,搅拌混合均匀,即得到压敏胶粘剂。

80.(1)第一导热压敏胶层的制备

81.然后采用微凹涂布头,控制涂布厚度,将上述得到的压敏胶粘剂涂布于50μm聚酯(pet)离型膜上,经过连续烘箱干燥,固化,最终制备厚度为12μm第一导热压敏胶层。

82.(2)石墨烯层制备

83.采用50g浓缩石墨烯分散液、50g浓缩氧化石墨烯分散液,1g碳纳米管、1g表面改性石墨粉、0.5g绿欣胶业的lx-515、0.5g千佑化工的akn-210以及0.5g仕全兴s-101,高速碾磨分散,混合均匀,涂布于75μm聚酯(pet)离型膜上,过连续干燥烘箱,在100-200℃连续升温烘干,并经过压延致密化,制备成厚度为70μm石墨烯层。

84.(3)铜箔层制备

85.使用厚度为10微米双面光亮压延软态铜箔,进行表面处理,表面处理的工艺为采用1000目砂纸打磨,使铜箔表面微粗糙化,然后表面涂布氧化锌纳米溶胶,在50-200℃逐步升温干燥后,表面晶种涂层厚度为8nm,然后送入镀膜设备进行氧化锌蒸镀,最终获得表面具有高度为300nm的树枝状的凸起结构的铜箔。

86.将100gzzym-16405n、0.1g迪高760w、0.1g鑫冠的02546消泡剂、5g浓缩纳米石墨烯,1g导电碳纳米管,高速碾磨分散均匀,然后加入0.5g仕全兴s-101,高速分散均匀,并该油墨通过微凹涂布头,转移涂布至铜箔的一面(涂黑)上,经过连续升温烘干,固化,油墨涂层厚度为1μm,即制成铜箔层(样品7)。

87.(4)第二导热压敏胶层的制备

88.然后采用微凹涂布头,控制涂布厚度,将上述得到的压敏胶粘剂涂布于50μm聚酯(pet)离型膜上,经过连续烘箱干燥,固化,最终制备厚度为3μm第二导热压敏胶层。

89.(5)多层复合导热屏蔽胶带的制备

90.通过贴合辊将带有50μm聚酯(pet)离型膜的第一导热压敏胶层贴合至石墨烯层上,贴合压力为0.1-0.3mpa,即得到样品8。

91.通过贴合辊将带有50μm聚酯(pet)离型膜的第二导热压敏胶层贴合铜箔层中铜箔的另一面上(非涂黑面),即得到样品9。

92.将样品9的50μm聚酯(pet)离型膜剥离掉,经过贴合辊贴合至样品8的石墨烯层一侧,即得到本发明的多层复合导热屏蔽胶带(s3)。

93.实施例4,

94.压敏胶粘剂的制备:

95.将40g的ioa,30g的aa,40g的2-eha,10g的5官能度聚氨酯丙烯酸酯,经过3g的bpo引发剂,在53g份乙酸乙酯和7g庚烷的溶剂体系中在并控制反应温度在50-80℃之间的条件下进行自由基共聚合而制备的丙烯酸酯压敏胶。

96.采用上面合成的10g丙烯酸酯压敏胶,加入2g氮化铝、0.5g仕全兴的l-8040以及5g乙酸乙酯,搅拌混合均匀,即得到压敏胶粘剂。

97.(1)第一导热压敏胶层的制备

98.然后采用微凹涂布头,控制涂布厚度,将上述得到的压敏胶粘剂涂布于50μm聚酯(pet)离型膜上,经过连续烘箱干燥,固化,最终制备厚度为13μm第一导热压敏胶层。

99.(2)石墨烯层制备

100.采用50g浓缩石墨烯分散液、50g浓缩氧化石墨烯分散液,20g碳纳米管、10g表面改性石墨粉、10g绿欣胶业的lx-515、5g千佑化工的akn-210以及3g仕全兴s-101,高速碾磨分

散,混合均匀,涂布于75μm聚酯(pet)离型膜上,过连续干燥烘箱,在100-200℃连续升温烘干,并经过压延致密化,制备成厚度为70μm石墨烯层。

101.(3)铜箔层制备

102.使用厚度为30微米双面光亮压延软态铜箔,进行表面处理,表面处理的工艺为采用2500目砂纸打磨,使铜箔表面微粗糙化,然后表面涂布氧化锌纳米溶胶,在50-200℃逐步升温干燥后,表面晶种涂层厚度为80纳米,然后送入镀膜设备进行氧化锌蒸镀,最终获得表面具有高度为1500nm的树枝状的凸起结构的铜箔。

103.将100gzzym-16405n、3g迪高760w、3g鑫冠的02546消泡剂、60g浓缩纳米石墨烯,10g导电碳纳米管,高速碾磨分散均匀,然后加入3g美国陶氏水性环氧固化剂d.e.h.804,高速分散均匀,并该油墨通过微凹涂布头,转移涂布至铜箔的一面(涂黑)上,经过连续升温烘干,固化,油墨涂层厚度为5μm,即制成铜箔层(样品10)。

104.(4)第二导热压敏胶层的制备

105.然后采用微凹涂布头,控制涂布厚度,将上述得到的压敏胶粘剂涂布于50μm聚酯(pet)离型膜上,经过连续烘箱干燥,固化,最终制备厚度为5μm第二导热压敏胶层。

106.(5)多层复合导热屏蔽胶带的制备

107.通过贴合辊将带有50μm聚酯(pet)离型膜的第一导热压敏胶层贴合至石墨烯层上,贴合压力为0.1-0.3mpa,即得到样品11。

108.通过贴合辊将带有50μm聚酯(pet)离型膜的第二导热压敏胶层贴合铜箔层中铜箔的另一面上(非涂黑面),即得到样品12。

109.将样品12的50μm聚酯(pet)离型膜剥离掉,经过贴合辊贴合至样品11的石墨烯层一侧,即得到本发明的多层复合导热屏蔽胶带(s4)。

110.对比例1,

111.压敏胶粘剂的制备:

112.将35g的ioa,8g的aa,7g的2-eha,5g的2.5官能度聚氨酯丙烯酸酯,经过1.5g的bpo引发剂,在40g份乙酸乙酯和5g庚烷的溶剂体系中在并控制反应温度在50-80℃之间的条件下进行自由基共聚合而制备的丙烯酸酯压敏胶。

113.采用上面合成的10g丙烯酸酯压敏胶,加入2g氮化铝、0.25g仕全兴的l-8040、0.05g的万得丰的t31以及4g乙酸乙酯,搅拌混合均匀,即得到压敏胶粘剂。

114.(1)第一导热压敏胶层的制备

115.然后采用微凹涂布头,控制涂布厚度,将上述得到的压敏胶粘剂涂布于50μm聚酯(pet)离型膜上,经过连续烘箱干燥,固化,最终制备厚度为11μm第一导热压敏胶层。

116.(2)石墨烯层制备

117.采用市面常见gp-35 35μm烧结石墨烯膜,其水平方向导热系数1560w/m.k,垂直方向导热系数25w/m.k。将两层石墨烯膜通过3μm超薄导热双面胶复合成73μm石墨烯层。

118.(3)铜箔层制备

119.采用市面常见cu15厚度为15μm双面光亮压延软态铜箔。

120.将100gzzym-16405n、1g迪高760w、0.5g鑫冠的02546消泡剂、40g浓缩纳米石墨烯,7g导电碳纳米管,高速碾磨分散均匀,然后加入0.8g济宁棠邑化工的et581,高速分散均匀,并该油墨通过微凹涂布头,转移涂布至铜箔的一面(涂黑)上,经过连续升温烘干,固化,油

墨涂层厚度为4μm,即制成铜箔层(样品13)。

121.(4)第二导热压敏胶层的制备

122.然后采用微凹涂布头,控制涂布厚度,将上述得到的压敏胶粘剂涂布于50μm聚酯(pet)离型膜上,经过连续烘箱干燥,固化,最终制备厚度为5μm第二导热压敏胶层。

123.(5)多层复合导热屏蔽胶带的制备

124.通过贴合辊将带有50μm聚酯(pet)离型膜的第一导热压敏胶层贴合至石墨烯层上,贴合压力为0.1-0.3mpa,即得到样品14。

125.通过贴合辊将带有50μm聚酯(pet)离型膜的第二导热压敏胶层贴合铜箔层中铜箔的另一面上(非涂黑面),即得到样品15。

126.将样品15的50μm聚酯(pet)离型膜剥离掉,经过贴合辊贴合至样品14的石墨烯层一侧,即得到复合导热屏蔽胶带(s5)。

127.对比例2,

128.市面上常见的导热屏蔽胶带。

129.将上述实施例1-4中得到的样品1~12和多层复合导热屏蔽胶带s1~s4;对比例1中的样品13~15和复合导热屏蔽胶带s5;以及对比例2中屏蔽胶带进行如下的性能测试。

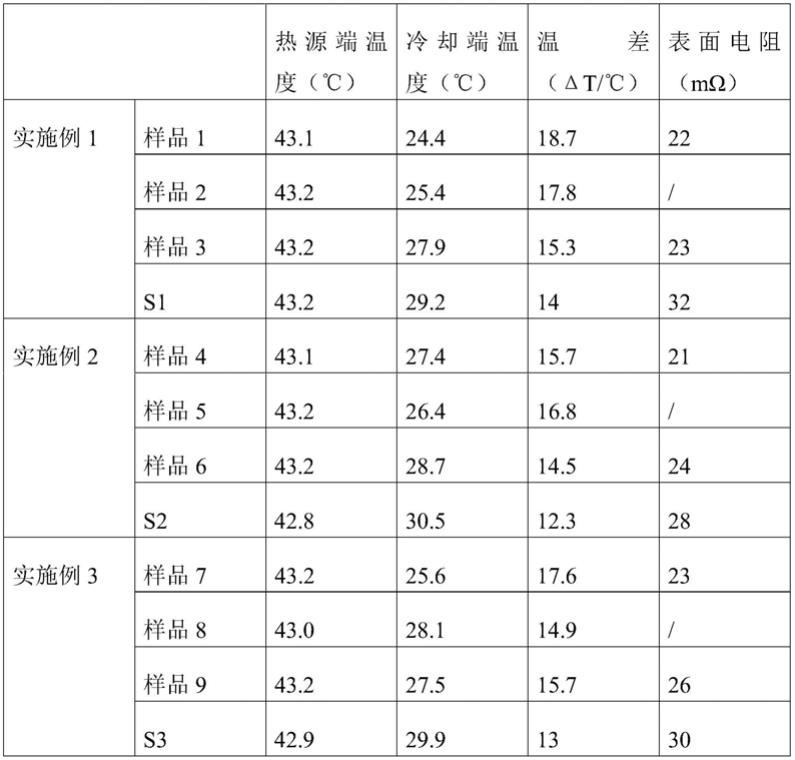

130.散热性测试:

131.将测试物裁切成115mm

×

15mm样条,贴合至测试发热模具板上,模具端胶带表面和胶带另一端安装热电偶,采用9v,0.6a电源进行加热,加热至5分钟时,测试模具端胶带表面和胶带另一端温度,记录为t(热源端温度),t(冷却端温度),计算δt,即为表征导热胶带的热传递和散热能力的指标。

132.测试数据如下表1和表2:

[0133][0134]

表1散热性能测试数据

[0135][0136]

表2散热性能测试数据

[0137]

通过表1和表2中的样品1、样品4、样品7以及样品10的温差数据,可以明显得知本发明的多层复合导热屏蔽胶带的通过对铜箔层中的铜箔进行表面处理以及涂覆有散热导电油墨后,其散热性能明显优于市面上的铜箔。

[0138]

通过表1和表2中的样品2、样品5、样品8以及样品11的温差数据,可以明显看出本发明的多层复合导热屏蔽胶带的石墨烯层的散热性能明显优于市面上的石墨烯层。

[0139]

通过表1和表2中的s1~s5以及对比例2的温差数据以及表面电阻数据,可以得知本发明的多层复合导热屏蔽胶带具有优异的散热性能和较低的表面电阻,综合性能优异。

[0140]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。