1.本发明涉及涂料技术领域,特别涉及一种选矿设备用的耐磨涂料及制备方法。

背景技术:

2.在选矿工艺中,螺旋溜槽是一种重力分选设备,其可用于分选钛铁矿、铬铁矿、金红石、锆英石、钨矿、锡矿以及具有比重差异的其他有色金属、稀有金属和非金属矿物体等,其主要通过旋流的重力和离心力的作用,达到将矿与砂分离,精矿流入精矿斗,尾砂流进尾砂斗的选矿目的。

3.由于在螺旋溜槽中,受分选的矿物颗粒与槽体表面的接触性磨蚀,为延长螺旋溜槽的使用寿命,则要求螺旋溜槽具有稳定的耐磨性能,同时还需要控制其涂料对螺旋溜槽表面的附着力,以避免对选矿工艺的影响。但目前传统的抗磨防腐蚀涂料难以有效应用于倾斜曲面的螺旋溜槽的选矿设备中,常存在其涂层施工难度高,涂层不均匀,对螺旋溜槽表面的附着力差、易脱层,且受紫外线影响易老化,使用寿命短等问题。因此,提出一种具有高耐磨性且附着均匀的适用于选矿设备的耐磨涂料,有利于增加选矿设备的使用寿命,提高选矿工作效率,降低设备成本。

技术实现要素:

4.鉴于此,本发明提出一种选矿设备用的耐磨涂料及制备方法,该耐磨涂料可直接喷涂于螺旋溜槽表面,施工方便,且附着力强,涂层均匀,表面光滑,耐磨性能优异,有利于充分延长选矿设备的使用寿命。

5.本发明的技术方案是这样实现的:

6.本发明提供一种选矿设备用的耐磨涂料,按照质量百分比,包括88~92%的vae乳液、4~8%苯乙烯-异戊二烯-苯乙烯嵌段共聚物、0.2~0.4%si3n4粉体、0.1~0.3%cr2o3粉体、1.0~2.0%白炭黑、1.0~1.6%无机色浆、0.5~0.9%分散剂和0.3~0.7%消泡剂。

7.进一步说明,按照质量百分比,包括89%的vae乳液、6.5%苯乙烯-异戊二烯-苯乙烯嵌段共聚物、0.3%si3n4粉体、0.2%纳米cr2o3粉、1.5%白炭黑、1.3%无机色浆、0.7%分散剂和0.5%消泡剂。

8.进一步说明,所述si3n4粉体的粒径为1~1.5μm,cr2o3粉体的粒径为0.5~1μm。

9.进一步说明,所述无机色浆为白色颜料或彩色颜料,其粒径为0.3~0.5μm。

10.进一步说明,所述分散剂为聚丙烯酸铵盐或聚羧酸铵盐中的一种或多种组合。

11.进一步说明,所述消泡剂由质量比为(1~3):(5~8):(0.5~1)石蜡油、二甲基硅油和聚氧乙烯聚氧丙醇胺醚混合而成。

12.一种选矿设备用的耐磨涂料的制备方法,包括如下步骤:

13.步骤s1:按质量比,称取si3n4粉体、cr2o3粉和白炭黑混合,加入0.2~0.6wt%助剂和分散剂,在氩气惰性气体下,进行球磨2-3h,得到微纳米多孔混料;

14.步骤s2:将步骤1的微纳米多孔混料与1/2用量的苯乙烯-异戊二烯-苯乙烯嵌段共

聚物,进行二次球磨1~2h,得到微纳米聚合料;

15.步骤s3:称取vae乳液在高速搅拌下,加入剩余的苯乙烯-异戊二烯-苯乙烯嵌段共聚物融入聚合,35~40℃水浴持续搅拌20~30min后,得到vae乳液复合基材;

16.步骤s4:向vae乳液复合基材,依次加入微纳米聚合料、无机色浆和消泡剂,搅拌15-20min,静置消泡,即得到选矿设备用的耐磨涂料。

17.进一步说明,步骤s3中,所述vae乳液与苯乙烯-异戊二烯-苯乙烯嵌段共聚物的搅拌速度为1000~1200r/min。

18.进一步说明,所述助剂为无水乙醇。添加助剂无水乙醇进行球磨,促进粉料球磨粒度分布更加均匀,使微纳米多孔混料的粒径分布能够在0.05~0.1μm之间,提高涂料的致密性。

19.进一步说明,步骤s4中,所述搅拌速度为300~500r/min。

20.与现有技术相比,本发明的有益效果是:

21.(1)本发明采用vae乳液(醋酸乙烯-乙烯共聚乳液)为基材,通过采用苯乙烯-异戊二烯-苯乙烯嵌段共聚物融入聚合,同时,添加si3n4粉体、cr2o3粉、白炭黑与苯乙烯-异戊二烯-苯乙烯嵌段共聚物形成微纳米聚合料,不仅提高了涂料的耐磨性能,同时,其附着力显著增强,于螺旋槽体表面的涂层更加均匀,表面光滑,延长选矿设备的使用寿命。

22.(2)本发明利用si3n4粉体、cr2o3粉与白炭黑的组合球磨预处理,外部的作用力使粉粒之间的共价键被破坏,粉末受到冲击、摩擦和剪切等多种作用下破碎,进而将微纳米多孔混料与苯乙烯-异戊二烯-苯乙烯嵌段共聚物的二次球磨作用,提高微纳米聚合料的延展性和分散性,与vae乳液混合,既明显提高耐磨性能,同时充分增强涂料对倾斜曲面的附着力和涂层均匀性。

23.(3)使用本发明所制备的耐磨涂料,既有效降低槽体的磨损情况的同时,耐磨性能优异,又进一步增强涂料与槽体之间的附着力,防腐抗老化,可延长选矿设备的使用寿命2~3年,涂层施工方便,提高选矿工作效率,降低设备成本。

具体实施方式

24.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

25.本发明实施例所用的实验方法如无特殊说明,均为常规方法。

26.本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

27.实施例1

28.一种选矿设备用的耐磨涂料,选取原料组分,采用粒径为1~1.5μm的si3n4粉体和0.5~1μmcr2o3粉体;采用粒径为0.3~0.5μm的铝酸钴作为有机色浆;采用聚丙烯酸铵盐作为分散剂;发泡剂为由质量比为1:5:0.5石蜡油、二甲基硅油和聚氧乙烯聚氧丙醇胺醚混合而成;

29.按照质量百分比,称取各个原料:88%的vae乳液、8%苯乙烯-异戊二烯-苯乙烯嵌段共聚物、0.2%si3n4粉体、0.1%cr2o3粉体、1.3%白炭黑、1.6%无机色浆、0.5%分散剂和0.3%消泡剂。

30.其制备方法,包括如下步骤:

31.(1)将si3n4粉体、cr2o3粉和白炭黑混合,加入0.2wt%助剂无水乙醇和分散剂,在

氩气惰性气体下,进行球磨2h,得到微纳米多孔混料;

32.(2)将步骤1的微纳米多孔混料与1/2用量的苯乙烯-异戊二烯-苯乙烯嵌段共聚物,进行二次球磨1h,得到微纳米聚合料;

33.(3)将vae乳液在1000r/min高速搅拌下,加入剩余的苯乙烯-异戊二烯-苯乙烯嵌段共聚物融入聚合,35℃水浴持续搅拌30min后,得到vae乳液复合基材;

34.(4)向vae乳液复合基材,依次加入微纳米聚合料、无机色浆和消泡剂,300r/min搅拌15min,静置消泡,即得到选矿设备用的耐磨涂料。

35.实施例2

36.一种选矿设备用的耐磨涂料,选取原料组分,采用粒径为1~1.5μm的si3n4粉体和0.5~1μmcr2o3粉体;采用粒径为0.3~0.5μm的铝酸钴作为有机色浆;采用聚丙烯酸铵盐作为分散剂;发泡剂为由质量比为3:8:1石蜡油、二甲基硅油和聚氧乙烯聚氧丙醇胺醚混合而成;

37.按照质量百分比,称取各个原料:92%的vae乳液、4%苯乙烯-异戊二烯-苯乙烯嵌段共聚物、0.4%si3n4粉体、0.3%cr2o3粉体、1.0%白炭黑、1.0%无机色浆、0.8%分散剂和0.5%消泡剂。

38.其制备方法,包括如下步骤:

39.(1)将si3n4粉体、cr2o3粉和白炭黑混合,加入0.6wt%助剂无水乙醇和分散剂,在氩气惰性气体下,进行球磨3h,得到微纳米多孔混料;

40.(2)将步骤1的微纳米多孔混料与1/2用量的苯乙烯-异戊二烯-苯乙烯嵌段共聚物,进行二次球磨2h,得到微纳米聚合料;

41.(3)将vae乳液在1200r/min高速搅拌下,加入剩余的苯乙烯-异戊二烯-苯乙烯嵌段共聚物融入聚合,40℃水浴持续搅拌20min后,得到vae乳液复合基材;

42.(4)向vae乳液复合基材,依次加入微纳米聚合料、无机色浆和消泡剂,500r/min搅拌20min,静置消泡,即得到选矿设备用的耐磨涂料。

43.实施例3

44.一种选矿设备用的耐磨涂料,选取原料组分,采用粒径为1~1.5μm的si3n4粉体和0.5~1μmcr2o3粉体;采用粒径为0.3~0.5μm的铝酸钴作为有机色浆;采用聚丙烯酸铵盐作为分散剂;发泡剂为由质量比为2:6.5:0.6石蜡油、二甲基硅油和聚氧乙烯聚氧丙醇胺醚混合而成;

45.按照质量百分比,称取各个原料:89%的vae乳液、6.5%苯乙烯-异戊二烯-苯乙烯嵌段共聚物、0.3%si3n4粉体、0.2%纳米cr2o3粉体、1.5%白炭黑、1.3%无机色浆、0.7%分散剂和0.5%消泡剂。

46.其制备方法,包括如下步骤:

47.(1)将si3n4粉体、cr2o3粉和白炭黑混合,加入0.4wt%助剂无水乙醇和分散剂,在氩气惰性气体下,进行球磨2.5h,得到微纳米多孔混料;

48.(2)将步骤1的微纳米多孔混料与1/2用量的苯乙烯-异戊二烯-苯乙烯嵌段共聚物,进行二次球磨2h,得到微纳米聚合料;

49.(3)将vae乳液在1100r/min高速搅拌下,加入剩余的苯乙烯-异戊二烯-苯乙烯嵌段共聚物融入聚合,38℃水浴持续搅拌25min后,得到vae乳液复合基材;

50.(4)向vae乳液复合基材,依次加入微纳米聚合料、无机色浆和消泡剂,400r/min搅拌20min,静置消泡,即得到选矿设备用的耐磨涂料。

51.对比例1

52.如实施例3的选矿设备用的耐磨涂料,其配方不同。按照质量百分比,包括89%的vae乳液、3.5%苯乙烯-异戊二烯-苯乙烯嵌段共聚物、2.3%si3n4粉体、1.2%纳米cr2o3粉体、1.5%白炭黑、1.3%无机色浆、0.7%分散剂和0.5%消泡剂;其制备方法与实施例3相同。

53.对比例2

54.如实施例3的选矿设备用的耐磨涂料,其配方不同。按照质量百分比,包括89%的vae乳液、6.8%si3n4粉体、0.2%纳米cr2o3粉体、1.5%白炭黑、1.3%无机色浆、0.7%分散剂和0.5%消泡剂。

55.其制备方法为:

56.(1)将si3n4粉体、cr2o3粉和白炭黑混合,加入0.4wt%助剂无水乙醇和分散剂,在氩气惰性气体下,进行球磨2.5h,得到微纳米多孔混料;

57.(2)将vae乳液在1100r/min高速搅拌下,依次加入微纳米多孔混料、无机色浆和消泡剂,400r/min搅拌20min,静置消泡,即得到选矿设备用的耐磨涂料。

58.对比例3

59.如实施例3的选矿设备用的耐磨涂料,其制备方法不同,依据实施例3中的原料配方,其制备方法,包括如下步骤:

60.(1)将vae乳液在1100r/min高速搅拌下,加入全部用量的苯乙烯-异戊二烯-苯乙烯嵌段共聚物融入聚合,38℃水浴持续搅拌25min后,得到vae乳液复合基材;

61.(2)将si3n4粉体、cr2o3粉和白炭黑混合,加入0.4wt%助剂无水乙醇和分散剂,在氩气惰性气体下,以1200r/min高速搅拌后,加入vae乳液复合基材中,并依次加入无机色浆和消泡剂,400r/min搅拌20min,静置消泡,即得到选矿设备用的耐磨涂料。

62.对比例4

63.如实施例3的选矿设备用的耐磨涂料,其制备方法不同。依据实施例3中的原料配方,在制备过程中,

64.(1)将vae乳液在1100r/min高速搅拌下,加入全部用量的苯乙烯-异戊二烯-苯乙烯嵌段共聚物融入聚合,38℃水浴持续搅拌25min后,得到vae乳液复合基材;

65.(2)将si3n4粉体、cr2o3粉和白炭黑混合,加入0.4wt%助剂无水乙醇和分散剂,在氩气惰性气体下,进行球磨2.5h,得到微纳米多孔混料;

66.(3)向vae乳液复合基材,依次加入微纳米多孔混料、无机色浆和消泡剂,400r/min搅拌20min,静置消泡,即得到选矿设备用的耐磨涂料。

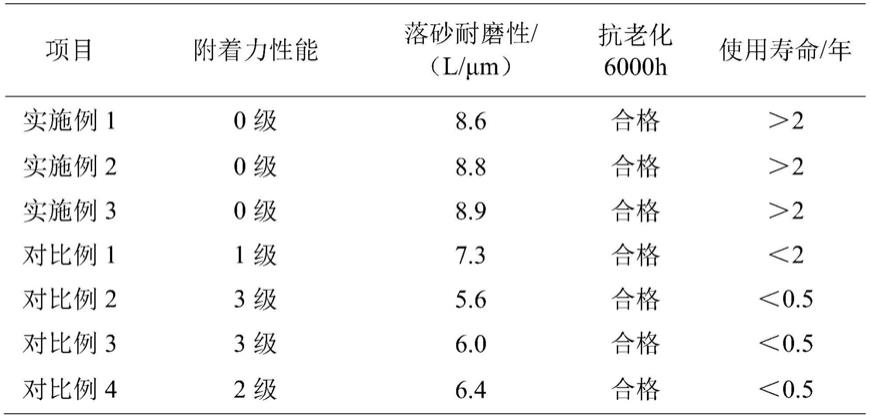

67.根据上述制备所得的耐磨涂料,分别测定耐磨涂料的附着力、耐磨性和抗老化的性能指标。

68.依据《gb/t 9286-1998色漆和清漆漆膜的划格试验》进行百格附着力测试,切割间距为3mm,设有6个等级,等级越低附着力越高,(0级切割边缘平滑,无涂料脱落、崩边现象;1级交叉切口处少许涂层脱落,交叉切割面积受影响面积<5%;2级交叉切口或切口边缘有涂层脱落,交叉切割面积受影响面积<15%;3级切割边缘大片涂层脱落,交叉切割面积受

影响面积<35%;4级切割边缘大片涂层脱落,或部分方格全部脱落,交叉切割面积受影响面积<65%;5级交叉切割面积受影响面积>65%);依据《gb/t23988-2009涂料耐磨性测定(落砂法)》测定耐磨性,依据《gb/t 14522-2008机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法》测定抗老化性,使用q8/uv紫外光加速老化试验机测定;

69.本发明采用上述所制的耐磨涂料,进行选矿工艺的工业应用试验,将该耐磨涂料分别对螺旋溜槽的槽内表面进行全涂,干燥;在同一工况下,对同一钛铁矿物进行选矿处理,统计涂有上述不同耐磨涂料的螺旋溜槽的工作面使用寿命,结果如下表:

[0070][0071]

由上表可知,本发明实施例1~3制得的涂料具有优异的耐磨性能,且附着力高,切割边缘平滑,在划格处未发现涂料脱落现象,十字交叉处无崩边情况,其在螺旋溜槽表面的附着力可达到0级,同时,其抗老化性能好,延长选矿设备的使用寿命,涂层施工方便,提高选矿工作效率,降低设备成本。同时,对比例1中降低苯乙烯-异戊二烯-苯乙烯嵌段共聚物占比,其涂料性能有所降低,对比例2中未采用苯乙烯-异戊二烯-苯乙烯嵌段共聚物与vae乳液、微纳米多孔混料混合,其涂料对倾斜曲面的附着力和耐磨性能明显降低;对比例3和4中的附着力和耐磨性能也明显降低,表明本发明通过利用si3n4粉体、cr2o3粉与白炭黑的组合球磨预处理,并联合微纳米多孔混料与苯乙烯-异戊二烯-苯乙烯嵌段共聚物的二次球磨的工艺下,可更有效提高涂料的延展性和分散性,充分增强涂料对倾斜曲面的附着力和耐磨性能,工作面使用寿命可延长至2~3年,充分延长选矿设备的使用寿命。

[0072]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。