1.本发明属于炭黑生产技术领域,具体涉及一种低碳高效生产炭黑的方法。

背景技术:

2.油炉法炭黑生产工艺是目前炭黑生产最主要的生产方法,其一般工艺是将燃料先在反应炉中燃烧形成高温燃烧气,然后原料经雾化后喷入高温燃烧气中,迅速气化裂解生成炭黑。但在实际生产中也存在原料质量要求高、部分原料油需要被燃烧消耗以及尾气难以高效利用等问题。近年来,随着节能减排和绿色低碳发展理念不断深化和落实,如何实现炭黑行业的清洁生产,解决环境污染问题、实现可持续发展,正成为炭黑行业发展的新方向。

3.一种解决策略是通过使用廉价低碳的原料代替蒽油、防腐油、乙烯焦油等理想炭黑生产原料来降低生产成本和碳排放,包括掺混生物焦油来生产炭黑、采用不添加蒽油的煤焦油获得橡胶用炭黑、将煤焦油分级利用来制备高品质炭黑等(中国专利cn111662733a、cn103980741a、cn106349766a),但这些方法并没有解决廉价低碳原料的高效利用问题,而且造成工艺和操作更加复杂。另一种解决策略是采用固体热载体工艺代替常规燃烧气化工艺来强化传热传质(中国专利cn111662733a、cn104804478a),克服尾气有效组分浓度偏低且难以利用的问题,但同时带来了炭黑产品与固体热载体的固固分离以及固体热载体回收利用等系列新问题。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种低碳高效生产炭黑的方法,该方法以提升生物焦油掺混炭黑原料油生产炭黑技术水平为目标,通过生物焦油多途径提质增效和炭黑原料油梯级利用的有效结合,突破了生物焦油直接用于炭黑生产过程的原料匹配和工艺调控难题,克服了非理想炭黑生产原料高效利用的问题,实现了以廉价低质原料生产高品质炭黑的新工艺,显著降低过程消耗和碳排放,具有很好的应用前景。

5.本发明是这样实现的,提供一种低碳高效生产炭黑的方法,包括如下步骤:

6.1)将炭黑原料油进行馏分切割,获得轻质焦油、中质焦油和重质焦油,其中轻质焦油与生物焦油混匀后进行氢转移处理,获得提质焦油;

7.2)将步骤1)的重质焦油用作炭黑生产燃料,将步骤1)的中质焦油和提质焦油进一步掺混进行炭化反应,得到炭化气相产物和炭化固相产物;

8.3)将步骤2)得到的炭化气相产物经气固分离、精细过滤后用于反应供热和合成气原料制备;

9.4)将步骤2)得到的炭化固相产物经过多次气固分离得到高品质炭黑产品;

10.优选地,步骤1)中所述炭黑原料油为澄清油、煤焦油、乙烯焦油、蒽油、炭黑油、杂酚油中的一种或几种;

11.所述生物焦油为生物质热加工处理得到的液体重质油,包括热解过程形成的热解

焦油、液化过程形成的液化重油、催化转化过程形成的裂解焦油中的一种或多种;

12.进一步优选,所述热解焦油为林木焦油、秸秆焦油、麦秆焦油、微藻焦油、海藻焦油、果壳焦油中的一种或多种:所述液化重油为酸液化重油、碱液化重油、离子液体液化重油以及临界水液化重油中的一种或多种:所述裂解焦油为催化裂解焦油、催化重整焦油、酯化焦油、醚化焦油中的一种或多种。

13.进一步优选,步骤1)中,炭黑原料油的馏分切割包括常压蒸馏、减压蒸馏和常减压蒸馏,具体如下:

14.当采用常压蒸馏时,炭黑原料油在温度120~450℃条件下进行常压蒸馏,120~220℃的轻油馏分作为轻质焦油,用于生物焦油的氢转移处理,220~400℃的中油馏分作为炭黑生产原料油,400~450℃的重油馏分直接与生物焦油掺混用作炭黑生产燃料油;

15.采用减压蒸馏时,炭黑原料油在温度80~330℃、压力10~40kpa条件下进行减压蒸馏,80~180℃的轻油馏分作为轻质焦油,用于生物焦油的氢转移处理,180~270℃的中油馏分作为炭黑生产原料油,270~330℃的重油馏分直接与生物焦油掺混用作炭黑生产燃料油;

16.采用常减压蒸馏时,炭黑原料油先在温度110~120℃条件下进行常压蒸馏脱除水分,然后在温度120~330℃、压力10~40kpa条件下进行减压蒸馏,120~180℃的轻油馏分作为轻质焦油,用于生物焦油的氢转移处理,180~270℃的中油馏分作为炭黑生产原料油,270~330℃的重油馏分直接与生物焦油掺混用作炭黑生产燃料油。

17.进一步优选,步骤1)中轻质焦油、中质焦油和重质焦油占总焦油量的含量分别为10~20%、70~80%、5~10%;

18.所述步骤1)的提质焦油是通过轻质焦油与生物焦油的氢转移处理获得,所述氢转移处理过程:首先轻质焦油与生物焦油按照质量比1:0.1~1充分混匀后,在温度250~400℃、压力1~l0mpa条件下,氢转移处理1~4小时,生物焦油适度脱氧,其中生物焦油脱氧率为20~60%,得到稳定性更好、分子量更高的提质焦油,提质焦油氧含量为1~10%;然后将上述提质焦油进行机械过滤处理,所述机械过滤为离心过滤、真空过滤、板框过滤、沉降过滤、旋风过滤中的一种;再将上述过滤后的提质焦油在温度50~80℃进行两级油水分离,得到处理好的提质焦油。

19.所述步骤2)中,中质焦油和提质焦油形成的混合油中提质焦油掺混的质量分数不超过50%,混合油在高温燃烧气作用下发生炭化反应的温度为1600~1800℃,反应时间0.03~0.3秒;所述的高温燃烧气来自用作炭黑生产燃料的重质焦油在助燃气作用下的燃烧产物;

20.进一步优选,步骤2)中,重质焦油中可引入生物焦油用作炭黑生产燃料,重质焦油与生物焦油质量比为1:1~10;上述炭黑生产燃料与助燃气进行燃烧,形成1900℃以上的高温燃烧气,为炭黑生产过程提供热量,所述助燃气包括氧气、富氧(o2浓度35~50%)、氧气与二氧化碳混合气(co2浓度不超过30%)、氧气与水蒸气混合气(h2o浓度不超过40%)等,在进行燃烧前,助燃气需要通过与高温炭化固相产物的间接换热加热至800℃及以上。

21.进一步优选,步骤3)中,炭化气相产物经气固分离、精细过滤后用于炭黑生产原料和炭黑生产燃料的预热,其中炭黑生产原料预热至150~200℃,炭黑生产燃料预热至120~150℃;

22.所述炭化气相产物经气固分离、精细过滤和换热后可进一步用于合成气原料制备,具体工艺为:炭化气相产物和co2吸收剂溶液通过顺流的方法在温度50~80℃条件下进行混合反应,炭化气相产物流量为10~100l/h,co2吸收剂溶液流量为1~3l/h,co2吸收剂溶液质量百分含量为10~40%,所述的co2吸收剂包括碱(土)金属弱酸盐、碱(土)金属氢氧化物、有机胺三类,其中碱(土)金属弱酸盐包括碱(土)金属的碳酸盐、亚硒酸盐、亚碲酸盐、亚砷酸盐、偏钒酸盐、磷酸盐、亚硫酸盐、硼酸盐;碱(土)金属氢氧化物包括氢氧化钾、氢氧化钠、氢氧化钙、氢氧化锂;有机胺包括氨水、硫脲、尿素、乙二胺、乙醇胺、二乙醇胺、氨基乙酸、二亚乙基三胺、哌嗪等。

23.进一步优选,步骤3)中,合成气原料组成以氢气和一氧化碳为主,氢碳比在1~2。

24.进一步优选,步骤2)中,炭化固相产物经过多次气固分离得到炭黑产品收率为68~82%;

25.所述气固分离为重力沉阵、离心分离、滤网分离、静电吸附方法中的一种或几种;用到的气固分离器为旋风分离器、布袋过滤器、静电除尘器、吸附分离器中的一种或几种;所述精细过滤为耐高温芯材的微滤、超滤、超微滤、纳滤中的一种或几种。

26.与现有技术相比,本发明的优点在于:

27.1、本发明通过炭黑生产原料油的分级处理和利用,将氢丰度最高的轻质焦油直接与生物焦油进行氢转移处理,使生物焦油适度脱氧来增加稳定性,同时轻质焦油脱氢部分缩聚形成提质焦油等理想的炭黑生产原料,总体提升炭黑产品收率和品质;将热值更高的重质焦油与生物焦油掺混用作炭黑生产燃料,减少炭黑生产原料的消耗,既解决了重质焦油因粘度较大容易堵塞燃料管路的问题,也因为生物焦油较高的氧含量降低了助燃气的用量,有利于改善炭化气相产物组成并促进应用。

28.2、本发明炭化气相产物富含氢气、一氧化碳和二氧化碳,将炭化气相产物换热后再通过温和的co2吸收剂溶液进行处理,得到以氢气、一氧化碳为主的合成气原料,可用于制备生物基化学品和材料;同时co2得到回收和富集,显著降低炭黑生产过程的碳排放。

29.3、本发明充分利用炭黑生产过程的各种热量来降低能量和物质消耗,副产的炭化气相产物用于炭黑生产原料和炭黑生产燃料的预热,炭化固相产物用于炭黑生产助燃气的预热,整个过程无需外源性热力供应,显著降低炭黑生产成本。

附图说明

30.下面结合附图及实施方式对本发明作进一步详细的说明:

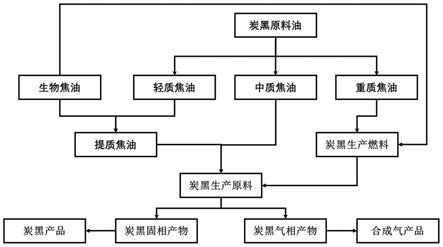

31.图1是本发明总体工艺流程图。

具体实施方式

32.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。以下实施例和对比例中,如无特别说明,所用的原料均可通过商购获得。

33.参考图1,为本发明的总体工艺流程图。

34.实施例1、

35.以煤焦油为炭黑生产原料,进行常压馏分切割,140~220℃的轻油馏分为轻质焦油mo-1,220~380℃的中油馏分为中质焦油mo-2,400~450℃的重油馏分为重质焦油mo-3。

36.实施例2、

37.以乙烯焦油为炭黑生产原料,在压力10kpa条件下进行减压馏分切割,80~180℃的轻油馏分为轻质焦油eo-1,180~270℃的中油馏分为中质焦油eo-2,270~330℃的重油馏分为重质焦油eo-3。

38.实施例3、

39.以杂酚油为炭黑生产原料,首先在110~120℃条件下进行常压蒸馏脱除水分,然后在压力10kpa条件下进行减压馏分切割,120~180℃的轻油馏分为轻质焦油po-1,180~270℃的中油馏分为中质焦油po-2,270~330℃的重油馏分为重质焦油po-3。

40.实施例4、

41.将轻质焦油eo-1与微藻焦油按照质量比1:1充分混匀后,在温度400℃、压力10mpa条件下,氢转移处理1小时,微藻焦油脱氧率为50%,得到氧含量为8%的提质焦油,然后进行机械过滤处理并在温度80℃进行两级油水分离,得到处理好的提质焦油。将提质焦油和中质焦油eo-2按照一定比例进行掺混得到炭黑生产原料,其中提质焦油掺混的质量分数为20%,备用。将重质焦油eo-3与微藻焦油按照质量比例1:1进行混合并预热至250℃,再与经预热800℃的氧气与水蒸气混合气(h2o浓度40%)中燃烧,形成1900℃以上的高温燃烧气。将上述高温燃烧气通入经预热至250℃的炭黑生产原料中,于1600℃炭化反应0.3秒,得到炭化气相产物和炭化固相产物,炭化固相产物经过多次气固分离得到炭黑产品,收率为68%;而炭化气相产物于温度50℃条件下再通入质量百分含量为25%氨水中脱除co2,其中炭化气相产物流量为100l/h,氨水流量为3l/h,得到氢碳比为2.0的合成气产品。

42.实施例5、

43.将轻质焦油po-1与催化裂解焦油按照质量比1:0.8充分混匀后,在温度400℃、压力4mpa条件下,氢转移处理3小时,催化裂解焦油脱氧率为60%,得到氧含量为9.8%的提质焦油,然后进行机械过滤处理并在温度80℃进行两级油水分离,得到处理好的提质焦油。将提质焦油和中质焦油po-2按照一定比例进行掺混得到炭黑生产原料,其中提质焦油掺混的质量分数为30%,备用。将重质焦油po-3与催化裂解焦油按照质量比例1:1进行混合并预热至250℃,再与经预热800℃的氧气与水蒸气混合气(h2o浓度10%)中燃烧,形成1900℃以上的高温燃烧气。将上述高温燃烧气通入经预热至250℃的炭黑生产原料中,于1700℃炭化反应0.1秒,得到炭化气相产物和炭化固相产物,炭化固相产物经过多次气固分离得到炭黑产品,收率为82%;而炭化气相产物于温度50℃条件下再通入质量百分含量为20%碳酸钾溶液中脱除co2,其中炭化气相产物流量为100l/h,碳酸钾溶液流量为1l/h,得到氢碳比为1.0的合成气产品。

44.实施例6、

45.将轻质焦油mo-1与林木焦油按照质量比1:0.2充分混匀后,在温度250℃、压力1mpa条件下,氢转移处理4小时,林木焦油脱氧率为20%,得到氧含量为7.3%的提质焦油,然后进行机械过滤处理并在温度80℃进行两级油水分离,得到处理好的提质焦油。将提质焦油和中质焦油mo-2按照一定比例进行掺混得到炭黑生产原料,其中提质焦油掺混的质量分数为50%,备用。将重质焦油mo-3与林木焦油按照质量比例1:10进行混合并预热至200

℃,再与经预热800℃的氧气与水蒸气混合气(h2o浓度20%)中燃烧,形成1900℃以上的高温燃烧气。将上述高温燃烧气通入经预热至250℃的炭黑生产原料中,于1800℃炭化反应0.03秒,得到炭化气相产物和炭化固相产物,炭化固相产物经过多次气固分离得到炭黑产品,收率为80%;而炭化气相产物于温度50℃条件下再通入质量百分含量为20%碳酸钾溶液中脱除co2,其中炭化气相产物流量为100l/h,碳酸钾溶液流量为1l/h,得到氢碳比为1.1的合成气产品。

46.实施例7、

47.将轻质焦油mo-1与林木焦油按照质量比1:0.5充分混匀后,在温度400℃、压力4mpa条件下,氢转移处理2.5小时,催化裂解焦油脱氧率为60%,得到氧含量为6.7%的提质焦油,然后进行机械过滤处理并在温度80℃进行两级油水分离,得到处理好的提质焦油。将提质焦油和中质焦油mo-2按照一定比例进行掺混得到炭黑生产原料,其中提质焦油掺混的质量分数为40%,备用。将重质焦油mo-3与林木焦油按照质量比例1:1进行混合并预热至250℃,再与经预热800℃的氧气与水蒸气混合气(h2o浓度30%)中燃烧,形成1900℃以上的高温燃烧气。将上述高温燃烧气通入经预热至250℃的炭黑生产原料中,于1800℃炭化反应0.03秒,得到炭化气相产物和炭化固相产物,炭化固相产物经过多次气固分离得到炭黑产品,收率为82%;而炭化气相产物于温度50℃条件下再通入质量百分含量为40%碳酸钾溶液中脱除co2,其中炭化气相产物流量为100l/h,碳酸钾溶液流量为3l/h,得到氢碳比为1.5的合成气产品。

48.对比例1、(炭黑原料油不分级利用)

49.将煤焦油与林木焦油按照一定比例进行掺混得到炭黑生产原料,其中林木焦油掺混的质量分数为40%,备用。将林木焦油预热至250℃,再与经预热800℃的氧气与水蒸气混合气(h2o浓度30%)中燃烧,形成1900℃以上的高温燃烧气。将上述高温燃烧气通入经预热至250℃的炭黑生产原料中,于1800℃炭化反应0.03秒,得到炭化气相产物和炭化固相产物,炭化固相产物经过多次气固分离得到炭黑产品,收率为72%;而炭化气相产物于温度50℃条件下再通入质量百分含量为40%碳酸钾溶液中脱除co2,其中炭化气相产物流量为100l/h,碳酸钾溶液流量为3l/h,得到氢碳比为1.5的合成气产品。

50.对比例2、(煤焦油作为炭黑原料油,林木焦油作为炭黑燃料油)

51.将林木焦油预热至250℃,再与经预热800℃的氧气与水蒸气混合气(h2o浓度30%)中燃烧,形成1900℃以上的高温燃烧气。将上述高温燃烧气通入经预热至200℃的煤焦油中,于1800℃炭化反应0.03秒,得到炭化气相产物和炭化固相产物,炭化固相产物经过多次气固分离得到炭黑产品,收率为76%;而炭化气相产物于温度50℃条件下再通入质量百分含量为40%碳酸钾溶液中脱除co2,其中炭化气相产物流量为100l/h,碳酸钾溶液流量为3l/h,得到氢碳比为1.2的合成气产品。