1.本发明涉及建筑工程材料生产技术领域,特别是涉及一种用于防水卷材的新型聚氨酯涂料,且还涉及所述新型聚氨酯涂料的制备方法。此外,本发明还涉及所述新型聚氨酯涂料的应用,如用于与防水卷材结合生产防水保温一体板。

背景技术:

2.防水卷材主要用于建筑墙体,屋面,隧道,公路,垃圾填埋场等处,起到抵御外界雨水,地下水渗漏的一种可卷曲成卷状的柔性建材产品,作为工程基础与建筑物之间无渗漏连接,是整个工程防水的第一道屏障,对整个工程起到至关重要的作用。

3.目前常用的防水卷材主要有沥青类防水卷材和高分子防水卷材两大类。根据使用实践,在大型地下工程、隧道等建筑防水施工中,沥青类防水卷材由于在自愈合方面表现优异且能够适应沉降变形等成为首选。沥青类卷材与建筑基面是否牢固结合直接决定防水效果和防水耐久性,如果二者粘结牢固,即使建筑基面开裂,沥青类防水卷材会微变形而修复裂纹,然而若粘结不牢,沥青类防水卷材与建筑基面脱离形成空鼓,很容易窜水渗水。在防水施工设计或维修中经常将沥青类防水卷材与防水涂料复合成为最常见的改善上述沥青类卷材与建筑基面粘结问题的方案。具体就是将先做一层防水涂料,然后做一层防水卷材,二者共同组成复合防水层,通过发挥防水涂料的无缝连接和防水卷材的厚度均匀的特性提高防水工程质量,是当前防水工程施工过程中积极推广的一种防水技术。然而,复合防水层都存在或多或少的的各种问题,列举如下。

4.第一、防水涂料与防水卷材的相容性问题,一般需要在防水涂料与防水卷材之间设置隔离层如砂浆层以避免互相腐蚀或者增塑剂发生迁移等不利影响,而隔离层的设置又会造成水在防水涂料与防水卷材之间肆意窜流,这样隔离层相当于窜水层,无法充分发挥二者互相借助、互相弥补而呈现的1+1>2的防水性能整体提高的效果。

5.第二、施工工艺局限性。热熔型非固化涂料结合沥青类卷材应用广泛。但是在施工现场存在一些问题,热熔型非固化涂料在施工现场加热熔融的过程中存在如下突出的问题:1.加热温度不受控和加热时间不受控等因素的存在,严重影响产品的后期质量保证;2.施工现场烟雾对现场人员的健康存在非常大的影响,同时对环境的污染显而易见。

6.第三、防水涂料的成膜固化问题,如水乳型防水涂料涂刷后随即粘贴卷材,则会出现涂料成膜质量差甚至完全无法成膜的问题,即便待涂料完全固化后在粘贴防水卷材,其粘贴质量也会因涂膜表面二次污染、粘结材料粘性有限等无法保证。

7.聚氨酯防水涂料是一种性能优异的化学反应型高分子防水涂料,施工固化前为无定形液体,故有“液体橡胶”之称。施工后固化成膜,可形成一层连续、柔韧性好、无接缝的整体防水膜,其力学性能优异、耐磨性突出、防水效果好且耐化学腐蚀,被广泛应用建筑物的屋面、地下室、厕浴间、沟池及化工厂地面的防潮、防水、防渗等。但因施工现场操作工艺、监控手段本身的限制,容易存在厚度不均、偷工减料问题,故而单独使用并不受欢迎。

8.然而聚氨酯防水涂料是极性材料、表面能高,与防水卷材在实际使用过程时,还不

能直接复合,需要在涂料层和卷材中加一层砂浆,从而有一道窜水层的存在,无法形成1+1>2的效果。此外,目前现有聚氨酯防水涂料均有不同程度的轻组分迁移情况,导致与沥青类防水卷材的粘结效力下降显著,更有甚者直接软化沥青类防水卷材,降低了防水系统的防水效果。实践证明,聚氨酯防水涂料与沥青类防水卷材无法形成可靠的复合防水层。

9.综上,迫切需要开发一种能与防水卷材相匹配从而使二者复合时具有良好的粘结效果的聚氨酯涂料。

技术实现要素:

10.鉴于上述问题,本发明对现有防水卷材和聚氨酯涂料的成分和性能进行研究,经过不断试验和创新,获得一种新型聚氨酯涂料,其可与沥青类防水卷材直接自然贴合,不影响各自的防水效力,实现了强强叠加、优势互补的1+1>2的防水效果。另外,在实际施工过程中无需中间加砂浆隔离层,而是通过涂卷直接复合,节省了施工者的时间成本,且节约了材料成本,有利于大规模使用。

11.为了实现上述目的,在本发明的第一方面,提供了一种新型聚氨酯涂料,其包含a组分和b组分,其中所述a组分为聚氨酯预聚物,所述聚氨酯预聚物由异氰酸酯和第一多元醇反应制成;

12.所述b组分包括,以重量份数计,石油树脂100-230份;第二多元醇150-280份;填料180-270份;固化剂1-10份;助剂0-20份。

13.现有的聚氨酯防水涂料中均含有增塑剂,其降低了聚氨酯涂料的粘度并提高了其延伸性,然而在最终使用过程中,由于增塑剂并未与聚氨酯主链形成化学交联,随着外界影响因素,增塑剂会逐渐向聚氨酯涂膜外围迁移,进而导致聚氨酯涂膜的性能下降,同时增塑剂会与沥青类防水卷材产生有不利影响的溶胀作用,进而降低聚氨酯涂膜与沥青类防水卷材的粘结能力,使聚氨酯涂膜发生脱落和剥离。然而本发明聚氨酯涂料不含有常规邻苯类增塑性,且与沥青类防水卷材相容性较好,在使用过程中,不用单独设置中间砂浆隔离层,而是通过将防水卷材直接粘贴在本发明聚氨酯涂料上,没有窜水砂浆层的存在,防水效果得到提升,充分发挥了聚氨酯涂料和防水卷材的防水作用,实现了1+1>2的防水效果。此外,本发明聚氨酯涂料在固化前与防水卷材的接触点多,从而与防水卷材的表面形成微观满粘,进而粘贴效果好,性能可靠,满足高档防水的要求。

14.优选地,在上述聚氨酯涂料中,所述聚氨酯预聚体中nco含量为0.5-5%,所述聚氨酯预聚体中含有合适量的nco,可充分与b组分中羟基发生反应,形成交联结构,保证防水涂层的强度,提供防水涂层高强度和高弹性,故而本发明聚氨酯防水涂料具有强度大和高弹性的特征,其抵抗荷载作用下的变形能力大,因而能够承受一定的外界负载。

15.优选地,在上述聚氨酯涂料中,所述异氰酸酯可为芳香族多异氰酸酯也可为脂肪族多异氰酸酯,包括但不限于,甲苯二异氰酸酯及其三聚体,二苯基甲烷二异氰酸酯(mdi)、多亚甲基多苯基多异氰酸酯、六亚甲基二异氰酸酯及其三聚体、异佛尔酮二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯中的一种或多种,更优选六亚甲基二异氰酸酯及其三聚体、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯中的一种或多种。

16.优选地,在上述聚氨酯涂料中,所述第一多元醇为聚醚多元醇和/或聚酯多元醇,更优选数均分子量为700-6000,羟值为30-100mg koh/g的端羟基聚醚多元醇/聚酯多元醇;

最优选数均分子量为700-6000,羟值为30-100mg koh/g的聚醚二元醇、聚醚三元醇、聚酯二元醇、聚酯三元醇的中的一种或多种;特别优选,聚醚220,聚醚230、聚醚3050、聚醚2028、聚醚330n等等。合适的多元醇组合有助于聚氨酯链段的控制,从而有助于产物质量的控制。

17.优选地,在上述聚氨酯涂料中,所述第一多元醇为聚醚330n和聚醚220的混合物,聚醚330n三官能团,能使聚氨酯链段呈现出三维立体构造,涂膜强度提高;聚醚220两官能团,能使聚氨酯链段增长,涂膜柔韧性提高,更优选二者的重量比为(1-5):1。

18.优选地,在上述聚氨酯涂料中,所述聚氨酯预聚物以重量份数计,由50-100份异氰酸酯和350-650份第一多元醇反应制成。

19.优选地,在上述聚氨酯涂料中,所述聚氨酯预聚物的制备过程为:将真空脱水后的第一多元醇与异氰酸酯进行反应,在惰性气氛下出料即获得所述聚氨酯预聚物。

20.本发明聚氨酯预聚物利用含有高度不饱和键—n=c=o的异氰酸酯与第一多元醇中羟基的反应,得到含有重复的氨基甲酸酯基(—nh—coo—)的高度聚合物聚氨基甲酸酯。其反应式:

21.r—nco+r’—oh

→

r—nh—coo—r’22.其产物具有较强延伸性,称为“软段”。

23.优选地,在上述聚氨酯预聚物的制备过程中,所述第一多元醇真空脱水的条件为真空度为0.01-0.10mpa,温度为75-100℃,时间为1-3小时,真空度和温度越高,所需脱水的时间越短。

24.优选地,在上述聚氨酯预聚物的制备过程中,所述第一多元醇与所述异氰酸酯进行反应的条件为温度为62-95℃,时间为2-5小时,所述第一多元醇与所述异氰酸酯进行反应的过程中实时监测nco的含量,待nco含量达到要求后即进行降温出料。

25.优选地,在上述聚氨酯预聚物的制备过程中,所述出料的温度为30-70℃。

26.优选地,在上述聚氨酯涂料中,所述石油树脂为液体石油树脂或固体石油树脂,例如c5石油树脂、c9石油树脂、c5-c9共聚石油树脂、脂环族石油树脂、加氢石油树脂等。所述石油树脂与沥青类防水卷材成分基本相似,主要是碳氢化合物的混合物,故而与沥青有很好的相容性,与沥青类防水卷材形成同质相吸,并与沥青类防水卷材微观满粘,提高了防水卷材与聚氨酯防水涂料的粘结效果。此外,所述石油树脂具有抗氧化性好、干燥快、无毒、价格低廉等优点,降低了聚氨酯涂料的成本。

27.更优选地,在上述聚氨酯涂料中,所述液体石油树脂的粘度为5000-12000mpa.s

28.更优选地,在上述聚氨酯涂料中,所述石油树脂为固体石油树脂时,所述b组分还含有软化油,所述软化油用于溶解固体石油树脂以使所述石油树脂具有一定的流动性,进而与其他组分混合时具有适宜的流动性,并实现所述防水卷材的微观满粘,有助于提高的防水卷材与聚氨酯防水涂料的粘结效果。

29.最优选地,所述软化油的重量份数为50-200份,所述固体石油树脂的重量份数为100-150份。

30.进一步优选地,所述软化油和所述固体树脂的重量比为(0.5-5):1,软化油的主要功能是使固体石油树脂具有流动性,根据选用的固体石油树脂和软化油的特性,通过实验验证按照一定的设置两者添加量,能有助于产品的生产、施工、应用效果。

31.所述软化油与所述固体石油树脂的具体量视所形成的的溶液的粘度而定,只要达

到所需要的粘度即可。

32.优选地,在上述聚氨酯涂料中,所述第二多元醇包括但不限于聚醚多元醇、聚酯多元醇、聚碳酸酯二醇和植物油多元醇中的一种或多种。

33.更有选地,在上述聚氨酯涂料中,所述第二多元醇与第一多元醇成分相同,换言之,所述第二多元醇可为聚醚多元醇和/或聚酯多元醇,进一步优选数均分子量为700-6000,羟值为30-100mg koh/g的端羟基聚醚多元醇/聚酯多元醇;最优选数均分子量为700-6000,羟值为30-100mg koh/g的聚醚二元醇、聚醚三元醇、聚酯二元醇、聚酯三元醇的中的一种或多种;特别优选,聚醚220,聚醚230、聚醚3050、聚醚2028、聚醚330n等等。对多元醇的选择主要考虑粘度、反应活性,合适的多元醇,对体系的粘度控制性较好,从而施工性好,同时也会对反应速率有较好的控制。

34.更有选地,在上述聚氨酯涂料中,所述第二多元醇的粘度为500-1500mpa.s

35.优选地,在上述聚氨酯涂料中,所述第二多元醇为聚醚210和聚醚330n的混合物,聚醚210能提高更好的反应活性,聚醚330n能提供更好的使用粘度,更优选聚醚210与聚醚330n二者的重量比为(0.5-5):1。

36.本发明对现有聚氨酯防水涂料的成分进行分析发现,目前普遍采用的邻苯类增塑剂在最终应用环境中,只是被聚氨酯主链包围锁住,并未与聚氨酯主链形成化学交联,在热的作用下将逐渐向聚氨酯涂层外围迁移即存在组分迁移情况,导致产品的性能下降,进而导致与沥青类防水卷材的粘结效力下降显著,更有甚者直接软化沥青类防水卷材,降低涂层与卷材的间的粘结能力,进而损害了防水系统的防水效果,而本发明取代现有聚氨酯防水涂料配方中的增塑剂,采用多元醇作为增塑剂,不断地进行定向的优化和选择。在所述b组分未与a组分混合之前,所述第二多元醇在存储时期作为液体稀释剂起到降粘作用;但在与所述a组分混合后,作为端羟基树脂与聚氨酯预聚物中的未反应的nco基团反应,接枝到聚氨酯主链上,使其不能析出,特别是未反应的第二多元醇析出后并不能与沥青类防水卷材不能产生相溶,从而使聚氨酯涂层与防水卷材粘结实现持久高效。另外,第二多元醇的加入还可提升聚氨酯防水涂料形成的涂层的物理性能,如拉伸强度。

37.优选地,在上述聚氨酯涂料中,所述填料为本领域常规填料,包括但不限于所述填料为选自气相二氧化硅、石膏晶须、纳米碳酸钙、纳米氮化铝、纳米氮化硼、纳米硼酸铝、重钙、滑石粉、轻质碳酸钙、高岭土和硅灰石粉中的一种或多种。

38.优选地,在上述聚氨酯涂料中,所述填料的重量份数为200-280份。

39.所述填料的加入能提高产品的硬度及强度,显著优化成本,同时多款填料的复合使用更能改善产品的流变性能,使储存期间及运输期产品稳定,施工时物料顺滑并起厚度。

40.优选地,在上述聚氨酯涂料中,所述固化剂为胺类扩链剂,包括但不限于乙二胺、3,3

’‑

二氯-4,4

’‑

二氨基二苯基甲烷(moca)、二乙基甲苯二胺、二甲硫基甲苯二胺、n,n

’‑

二烷基甲基二苯胺、n,n

’‑

二烷基苯二胺,脂肪族多元胺,亚胺类潜固化剂,噁唑烷类潜固化剂等等中的一种或多种,进一步优选为胺类扩链剂和亚胺类潜固化剂,最优选moca和购自于苏州非特兄弟新材料科技有限公司xy-401。

41.优选地,在上述聚氨酯涂料中,所述固化剂的重量份数为1-10份。

42.优选地,在上述聚氨酯涂料中,所述固化剂的粘度是1000-5000mpa.s。

43.最特别地,在本发明中所述固化剂中的潜固化剂亚胺类潜固化剂在施工后与空气

中的水分接触后能产生活性胺类物质加上moca提供的活性胺类物质,共同起到交联扩链剂的作用,当与a组分混合时,活性胺类物质中的—nh2会迅速与a组分聚氨酯预聚体中的残余—nco集团发生扩链交联反应,生成脲基甲酸酯基。其反应式:

44.r—nco+r”—nh2→

rnh—co—nh—r245.其产物具有较强的强度,称为“硬段”,脲基甲酸酯基与氨基甲酸酯基以嵌段的方式式链接,其将同时具备较强的延伸性与强度。另外在存储阶段即a组分与b组分未混合时,固化剂是粘度较低的液体,能降低体系的粘度,故而又起到活性稀释剂的作用。

46.另外,在上述聚氨酯涂料中,还可根据需要向b组分中添加必要的助剂,其包括但不限于颜料、触变剂、流平剂、消泡剂、防沉剂、抗氧剂、缓凝剂中的一种或多种,以提高聚氨酯涂层的质量,所加入的助剂的种类和量均是本领域常规,例如,所述颜料可以为炭黑、钛白粉、酞青蓝、大红粉中的一种或多种。当然,所述助剂也是可以变化且合适的,本领域技术人员可以根据经验调节助剂的种类和用量。

47.优选地,在上述聚氨酯涂料中,所述b组分的制备过程为:将石油树脂加热到70-150℃,然后加入填料,随后加入第二多元醇并搅拌均匀,真空脱水后,将体系温度控制至70-90℃,然后加入固化剂,搅拌均匀后将体系温度控制至60-85℃,加入助剂并混合均匀随后出料即获得所述b组分。

48.由于所述b组分中中有大量的石油树脂、第二多元醇和固化剂,各种物料能承受的温度不一致,其中石油树脂需要高温进行熔融,多元醇受热不可超过125℃,固化剂受热不可超过90℃,故而所述b组分的生产工艺要求高,特别是对温度的控制要求非常高。首先将石油树脂进行熔融、然后降温加入第二多元醇、再降温加入固化剂,梯度降温工艺能有效保证产品的性能稳定。梯度降温工艺是所述b组分生产过程的特异性设置,也是所述b组分质量保证的技术手段之一。

49.优选的,在上述b组分的制备过程中,若石油树脂为固体,需要将软化油加热到120-150℃,然后加入石油树脂,不断搅拌直至石油树脂完全溶解于软化油中。

50.优选的,在上述b组分的制备过程中,加入第二多元醇的过程中,所述反应体系的温度控制在100-115℃。

51.优选的,在上述b组分的制备过程中,加入固化剂的过程中,所述反应体系的温度控制在60-85℃。

52.在所述b组分制备过程中,各原料的大量加入时会迅速降低反应体系的温度,随着反应体系的温度与设定温度差别加大,加热系统将迅速启动,升温具有滞后性,待料温到达设定值时,由于加热系统的余热将使料温进一步上升,导致过热,物料焦化,故需要在所述b组分的制备过程中,各原料的加入过程中要进行严格控制温度,不可剧烈加热。

53.在本发明的第二发面,还提供了一种制备上述聚氨酯涂料的方法,其包括所述a组分的制备过程和所述b组分的制备过程,具备制备过程为:

54.所述a组分的制备过程;将真空脱水后的第一多元醇与异氰酸酯进行反应,在惰性气氛下出料即获得所述聚氨酯预聚物;

55.所述b组分的制备过程:将石油树脂加热到70-150℃,然后加入第二多元醇并搅拌均匀,随后加入填料,搅拌均匀后,将体系温度控制至70-90℃,然后加入固化剂,搅拌均匀后将体系温度控制至60-85℃,加入助剂并混合均匀随后出料即获得所述b组分;

56.所述a组分的制备过程和所述b组分的制备过程的先后顺序可以调换。

57.本发明所述a组分的制备过程氨利用含有高度不饱和键—n=c=o的异氰酸酯与第一多元醇中羟基的反应,得到含有重复的氨基甲酸酯基(—nh—coo—)的高度聚合物聚氨基甲酸酯。其产物具有较强延伸性,称为“软段”。而在所述b组分的制备过程中,由于所述b组分中中有大量的石油树脂、第二多元醇和固化剂,各组分的耐热性有较大区别,故而所述b组分的生产工艺要求高,特别是对温度的控制要求非常高。首先将石油树脂进行熔融、然后降温加入第二多元醇、再降温加入固化剂,梯度降温工艺能有效保证产品的性能稳定。梯度降温工艺是所述b组分生产过程的特异性设置,也是所述b组分质量保证的技术手段之一。

58.优选地,在所述a组分的制备过程中,所述第一多元醇真空脱水的条件为真空度为0.01-0.10mpa,温度为75-100℃,时间为1-3小时,真空度和温度越高,所需脱水的时间越短。

59.优选地,在所述a组分的制备过程中,所述第一多元醇与所述异氰酸酯进行反应的条件为温度为62-95℃,时间为2-5小时,所述第一多元醇与所述异氰酸酯进行反应的过程中实时监测nco的含量,待nco含量达到要求后即进行降温出料。

60.优选地,在上所述a组分的制备过程中,所述出料的温度为30-70℃。

61.优选地,在上所述a组分的制备过程中,所述惰性气氛为氮气气氛,氮气易得且价格低廉,比较容易实现。

62.优选的,在上述b组分的制备过程中,加入第二多元醇的过程中,所述反应体系的温度控制在100-115℃,避免多元醇受热分解。

63.优选的,在上述b组分的制备过程中,加入固化剂的过程中,所述反应体系的温度控制在75-85℃,避免固化剂受热分解。

64.所述a组分和b组分在制备完成后装入不同的容器中,分开储存。在使用时,

65.在本发明的第三发面,还提供了一种上述聚氨酯涂料的应用,所述应用为与保温板和沥青类防水卷材一起制备保温一体板。

66.与现有技术相比,本发明具有以下有益效果:

67.1.本发明a组分聚氨酯预聚物利用含有高度不饱和键—n=c=o的异氰酸酯与第一多元醇中羟基的反应,得到含有重复的氨基甲酸酯基(—nh—coo—)的高度聚合物聚氨基甲酸酯,其具有较强延伸性,称为“软段”。在使用过程中,所述b组分中的活性胺类物质,起到交联扩链剂的作用,活性胺类物质中的—nh2会迅速与a组分聚氨酯预聚体中的残余—nco集团发生扩链交联反应,生成脲基甲酸酯基,其产物具有较强的强度,称为“硬段”,脲基甲酸酯基与氨基甲酸酯基以嵌段的方式式链接,其将同时具备较强的延伸性与强度。

68.2.本发明取代现有聚氨酯防水涂料配方中的增塑剂,采用多元醇作为增塑剂,不断地进行定向的优化和选择。在所述b组分未与a组分混合之前,所述第二多元醇在存储时期作为液体稀释剂起到降粘作用;但在与所述a组分混合后,作为端羟基树脂与聚氨酯预聚物中的未反应的nco基团反应,接枝到聚氨酯主链上,使其不能析出,特别是未反应的第二多元醇析出后并不能与沥青类防水卷材不能产生相溶,从而使聚氨酯涂层与防水卷材粘结实现持久高效。

69.3.本发明聚氨酯涂料在使用过程中,不用单独设置中间砂浆隔离层,而是通过将

防水卷材直接粘贴在本发明聚氨酯涂料上,没有窜水砂浆层的存在,防水效果得到大大地提升,充分发挥了聚氨酯涂料和防水卷材的防水作用,实现了1+1>2的防水效果。此外,本发明聚氨酯涂料在固化前与防水卷材复合施工,利用聚氨酯涂料的流动性,与防水卷材接触点多,从而与防水卷材的表面形成微观满粘,进而后期粘贴效果好,性能可靠,满足高档防水的要。

70.4.本发明聚氨酯涂料属于双组分反应交联固化,能与卷材同步施工,无需等待涂料成膜,后再贴卷材,利用涂料的流动性,可以有效实现与卷材的微观满粘。

71.5.引入了固化剂,降低对基层干燥度的要求,能提高与潮湿基面的粘结强度,有利于产品在应用段的便利性。

具体实施方式

72.为使本发明技术方案和优点更加清晰明了,下面结合具体实施例对本发明的技术方案进行更清楚完整的说明。在所述实施例中,所用设备如无做特殊说明的,即同常规聚氨酯所用生产设备相同。

73.在以下实施例中所用原料均为市售。

74.制备实施例

75.制备实施例1

76.所述a组分的制备过程;在真空度为0.01mpa且温度为75℃的条件下将418kg聚醚330n真空脱水2小时将真空脱水,然后在温度为65℃和氮气气氛条件下将聚醚330n与66kgmdi进行反应,直至为测nco的含量为2.3%,随后将反应体系的温度降低至50℃并在氮气气氛下出料即获得所述聚氨酯预聚物即a组分;

77.所述b组分的制备过程:将100kg芳烃液体石油树脂35#(购自于无锡市浩向化工材料有限公司)加热到75℃,然后加入150kg聚醚330n并搅拌均匀,随后加入200kg填料滑石粉,搅拌均匀后在温度为105℃和真空度为0.09mpa的条件下真空脱水2小时,之后将体系温度控制至75℃,然后加入1kg固化剂moca和0.2kgxy-401,搅拌均匀后将体系温度控制至65℃,并加入0.5kg消泡剂ft-3066(购自于苏州非特兄弟新材料科技有限公司)和0.5kg润湿分散剂ft-201(购自于苏州非特兄弟新材料科技有限公司)并混合均匀随后出料即获得所述b组分;

78.所述a组分和所述b组分制备完成后即获得本发明聚氨酯涂料,记作p1。

79.制备实施例2

80.所述a组分的制备过程;在真空度为0.03mpa且温度为80℃的条件下将418kg聚醚220真空脱水1.5小时将真空脱水,然后在温度为75℃和氮气气氛条件下将聚醚220与66kgmdi进行反应,直至为测nco的含量为0.96%,随后将反应体系的温度降低至60℃并在氮气气氛下出料即获得所述聚氨酯预聚物即a组分;

81.所述b组分的制备过程:将120kg芳烃液体石油树脂35#(购自于无锡市浩向化工材料有限公司)加热到90℃,然后加入150kg聚醚330n并搅拌均匀,随后加入200kg填料滑石粉,搅拌均匀后在温度为100℃和真空度为0.08mpa的条件下真空脱水2小时,之后将体系温度控制至70℃,然后加入1kg固化剂moca和0.3kgxy-401,搅拌均匀后将体系温度控制至75℃,并加入0.3kg消泡剂ft-3066(购自于苏州非特兄弟新材料科技有限公司)和0.5kg润湿

分散剂ft-201(购自于苏州非特兄弟新材料科技有限公司)并混合均匀随后出料即获得所述b组分;

82.所述a组分和所述b组分制备完成后即获得本发明聚氨酯涂料,记作p2。

83.制备实施例3

84.所述a组分的制备过程;将278.7kg聚醚330n和139.3kg聚醚220混合均匀并在真空度为0.05mpa且温度为85℃的条件下真空脱水2小时将真空脱水,然后在温度为85℃和氮气气氛条件下将聚醚330n和聚醚220与66kgmdi进行反应,直至为测nco的含量为1.9%,随后将反应体系的温度降低至50℃并在氮气气氛下出料即获得所述聚氨酯预聚物即a组分;

85.所述b组分的制备过程:将80kg软化油am-18(购自于广州大港石油科技有限公司)加热到140℃,然后加入100kgc9石油树脂t-wp8110(购自于三江源化工(河南)有限公司),不断搅拌直至石油树脂完全溶解于软化油中,然后将体系温度调整至110℃并加入100kg聚醚330n和100kg聚醚210并搅拌均匀,随后加入200kg填料滑石粉和碳酸钙(滑石粉与碳酸钙的重量比为1:1),搅拌均匀后在温度为105℃和真空度为0.08mpa的条件下真空脱水2小时,之后将体系温度控制至85℃,然后加入1kg固化剂moca和1kgxy-401,搅拌均匀后将体系温度控制至70℃,并加入0.5kg消泡剂ft-3066(购自于苏州非特兄弟新材料科技有限公司)和0.5kg润湿分散剂ft-201(购自于苏州非特兄弟新材料科技有限公司)并混合均匀随后出料即获得所述b组分;

86.所述a组分和所述b组分制备完成后即获得本发明聚氨酯涂料,记作p3。

87.制备实施例4

88.所述a组分的制备过程;将209kg聚醚330n和209kg聚醚220混合均匀并在真空度为0.06mpa且温度为90℃的条件下真空脱水2小时将真空脱水,然后在温度为75℃和氮气气氛条件下将聚醚330n和聚醚220与66kgmdi进行反应,直至为测nco的含量为1.6%,随后将反应体系的温度降低至50℃并在氮气气氛下出料即获得所述聚氨酯预聚物即a组分;

89.所述b组分的制备过程:将90kg软化油am-18(购自于广州大港石油科技有限公司)加热到140℃,然后加入100kg石油树脂mk-1109(购自于河南摩科化工有限公司),不断搅拌直至石油树脂完全溶解于软化油中,然后将体系温度调整至105℃并加入60kg聚醚330n和140kg聚醚210并搅拌均匀,随后加入200kg填料滑石粉和碳酸钙(滑石粉与碳酸钙的重量比为2:1),搅拌均匀后在温度为100℃和真空度为0.09mpa的条件下真空脱水2小时,之后体系温度控制至80℃,然后加入1kg固化剂moca和0.3kgxy-401,搅拌均匀后将体系温度控制至70℃,并加入0.4kg消泡剂ft-3066(购自于苏州非特兄弟新材料科技有限公司)和0.4kg润湿分散剂ft-201(购自于苏州非特兄弟新材料科技有限公司)并混合均匀随后出料即获得所述b组分;

90.所述a组分和所述b组分制备完成后即获得本发明聚氨酯涂料,记作p4。

91.制备实施例5

92.所述a组分的制备过程;将313.5kg聚醚330n和104.5kg聚醚220混合均匀并在真空度为0.06mpa且温度为95℃的条件下真空脱水3小时将真空脱水,然后在温度为84℃和氮气气氛条件下将聚醚330n和聚醚220与66kgmdi进行反应,直至为测nco的含量为2.0%,随后将反应体系的温度降低至50℃并在氮气气氛下出料即获得所述聚氨酯预聚物即a组分;

93.所述b组分的制备过程:将100kg软化油am-18(购自于广州大港石油科技有限公

司)加热到140℃,然后加入110kg c9石油树脂t-wp8110(购自于三江源化工(河南)有限公司),不断搅拌直至石油树脂完全溶解于软化油中,然后将体系温度调整至100℃并加入70kg聚醚330n和130kg聚醚210并搅拌均匀,随后加入200kg填料滑石粉和碳酸钙(滑石粉与碳酸钙的重量比为1:1),搅拌均匀后在温度为100℃和真空度为0.09mpa的条件下真空脱水2小时水,之后将体系温度控制至75℃,然后加入1kg固化剂moca和0.4kgxy-401,搅拌均匀后将体系温度控制至65℃,并加入0.4kg消泡剂ft-3066(购自于苏州非特兄弟新材料科技有限公司)和0.3kg润湿分散剂ft-201(购自于苏州非特兄弟新材料科技有限公司)并混合均匀随后出料即获得所述b组分;

94.所述a组分和所述b组分制备完成后即获得本发明聚氨酯涂料,记作p5。

95.制备实施例6

96.所述a组分的制备过程;将313.5kg聚醚330n和104.5kg聚醚220混合均匀并在真空度为0.04mpa且温度为80℃的条件下真空脱水2小时将真空脱水,然后在温度为79℃和氮气气氛条件下将聚醚330n和聚醚220与66kgmdi进行反应,直至为测nco的含量为2.0%,随后将反应体系的温度降低至40℃并在氮气气氛下出料即获得所述聚氨酯预聚物即a组分;

97.所述b组分的制备过程:将110kg软化油am-18(购自于广州大港石油科技有限公司)加热到140℃,然后加入130kg石油树脂mk-1109(购自于河南摩科化工有限公司),不断搅拌直至石油树脂完全溶解于软化油中,然后将体系温度调整至105℃并加入50kg聚醚330n和150kg聚醚210且搅拌均匀,随后加入200kg填料滑石粉和碳酸钙(滑石粉与碳酸钙的重量比为1:2),搅拌均匀后在温度为100℃和真空度为0.09mpa的条件下真空脱水2小时,之后将体系温度控制至80℃,然后加入1kg固化剂moca和0.5kgxy-401,搅拌均匀后将体系温度控制至75℃,并加入0.3kg消泡剂ft-3066(购自于苏州非特兄弟新材料科技有限公司)和0.4kg润湿分散剂ft-201(购自于苏州非特兄弟新材料科技有限公司)并混合均匀随后出料即获得所述b组分;

98.所述a组分和所述b组分制备完成后即获得本发明聚氨酯涂料,记作p6。

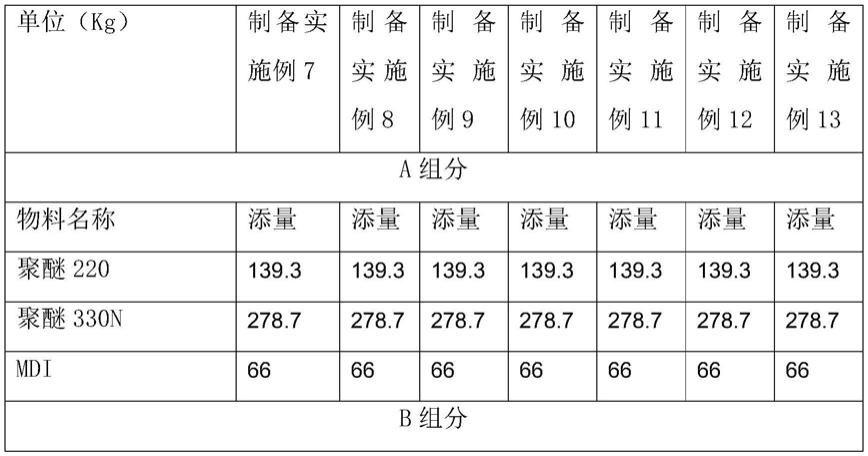

99.制备实施例7-10

100.制备实施例7-10的聚氨酯涂料的制备过程与制备3相同,不同之处是第二多元醇的量不同,具体各组分的量见下表1所示。

101.制备实施例11-13

102.制备实施例11-13的聚氨酯涂料的制备过程与制备3相同,不同之处是固化剂的量不同,具体各组分的量见下表1所示。

103.对比实施例

104.对比实施例1

105.所述a组分的制备过程;将278.7kg聚醚330n和139.3kg聚醚220混合均匀并在真空度为0.05mpa且温度为75℃的条件下真空脱水2小时将真空脱水,然后在温度为65℃和氮气气氛条件下将聚醚330n和聚醚220与66kgmdi进行反应,直至为测nco的含量为1.9%,随后将反应体系的温度降低至40℃并在氮气气氛下出料即获得所述聚氨酯预聚物即a组分;

106.所述b组分的制备过程:将90kg软化油am-18(购自于广州大港石油科技有限公司)加热到130℃,然后加入70kg石油树脂mk-1109(购自于河南摩科化工有限公司),不断搅拌直至石油树脂完全溶解于软化油100kg中,然后将体系温度调整至100℃并加入60kg聚醚

330n,100kg聚醚210和40kg增塑剂邻苯二甲酸二异壬酯(dinp)且搅拌均匀,随后加入200kg填料滑石粉,搅拌均匀后脱水,之后将体系温度控制至75℃,然后加入1kg固化剂moca和0.3kgxy-401,搅拌均匀后将体系温度控制至65℃,并加入0.5kg消泡剂ft-3066(购自于苏州非特兄弟新材料科技有限公司)和0.5kg润湿分散剂ft-201(购自于苏州非特兄弟新材料科技有限公司)并混合均匀随后出料即获得所述b组分;

107.所述a组分和所述b组分制备完成后即获得聚氨酯涂料,记作c1。

108.对比实施例2

109.所述a组分的制备过程;将278.7kg聚醚330n和139.3kg聚醚220混合均匀并在真空度为0.06mpa且温度为85℃的条件下真空脱水3小时将真空脱水,然后在温度为85℃和氮气气氛条件下将聚醚330n和聚醚220与50kgmdi进行反应,直至为测nco的含量为0.8%,随后将反应体系的温度降低至40℃并在氮气气氛下出料即获得所述聚氨酯预聚物即a组分;

110.所述b组分的制备过程:将90kg软化油am-18(购自于广州大港石油科技有限公司)加热到140℃,然后加入70kg石油树脂mk-1109(购自于河南摩科化工有限公司),不断搅拌直至石油树脂完全溶解于软化油中,然后加入60kg聚醚330n和140kg聚醚210并搅拌均匀,随后加入200kg填料滑石粉,搅拌均匀后脱水,将体系温度控制至80℃,然后加入1kg固化剂moca,搅拌均匀后将体系温度控制至60℃,加入0.1kg消泡剂ft-3066(购自于苏州非特兄弟新材料科技有限公司)和0.2kg润湿分散剂ft-201(购自于苏州非特兄弟新材料科技有限公司)并混合均匀随后出料即获得所述b组分;

111.所述a组分和所述b组分制备完成后即获得聚氨酯涂料,记作c2。

112.对比实施例3

113.所述a组分的制备过程;将278.7kg聚醚330n和139.3kg聚醚220混合均匀并在真空度为0.05mpa且温度为80℃的条件下真空脱水1小时将真空脱水,然后在温度为78℃和氮气气氛条件下将聚醚330n和聚醚220与82kgmdi进行反应,直至为测nco的含量为2.9%,随后将反应体系的温度降低至40℃并在氮气气氛下出料即获得所述聚氨酯预聚物即a组分;

114.所述b组分的制备过程:将50kg芳烃液体石油树脂35#(购自于无锡市浩向化工材料有限公司)加热到100℃,然后加入60kg聚醚330n和140kg聚醚210并搅拌均匀,随后加入200kg填料滑石粉,搅拌均匀后脱水,将体系温度控制至80℃,然后加入1kg固化剂moca和0.1kgxy-401,搅拌均匀后将体系温度控制至60-80℃,加入0.3kg消泡剂ft-3066(购自于苏州非特兄弟新材料科技有限公司)和0.4kg润湿分散剂ft-201(购自于苏州非特兄弟新材料科技有限公司)并混合均匀随后出料即获得所述b组分;

115.所述a组分和所述b组分制备完成后即获得聚氨酯涂料,记作c3。

116.对比实施例4

117.所述a组分的制备过程;将278.7kg聚醚330n和139.3kg聚醚220混合均匀并在真空度为0.03mpa且温度为90℃的条件下真空脱水3小时将真空脱水,然后在温度为90℃和氮气气氛条件下将聚醚330n和聚醚220与66kgmdi进行反应,直至为测nco的含量为1.9%,随后将反应体系的温度降低至30℃并在氮气气氛下出料即获得所述聚氨酯预聚物即a组分;

118.所述b组分的制备过程:将120kg芳烃液体石油树脂35#(购自于无锡市浩向化工材料有限公司)加热到100℃,然后加入加入50kg聚醚330n和50kg聚醚210并搅拌均匀,随后加入200kg填料滑石粉,搅拌均匀后脱水,之后将体系温度控制至80℃,然后加入1kg固化剂

moca,搅拌均匀后将体系温度控制至70℃,加入0.5kg消泡剂ft-3066(购自于苏州非特兄弟新材料科技有限公司)和0.5kg润湿分散剂ft-201(购自于苏州非特兄弟新材料科技有限公司)并混合均匀随后出料即获得所述b组分;

119.所述a组分和所述b组分制备完成后即获得聚氨酯涂料,记作c4。

120.对比实施例5

121.所述a组分的制备过程;将278.7kg聚醚330n和139.3kg聚醚220混合均匀并在真空度为0.01-0.10mpa且温度为75-100℃的条件下真空脱水1-3小时将真空脱水,然后在温度为62-95℃和氮气气氛条件下将聚醚330n和聚醚220与66kgmdi进行反应,直至为测nco的含量为1.9%,随后将反应体系的温度降低至30-70℃并在氮气气氛下出料即获得所述聚氨酯预聚物即a组分;

122.所述b组分的制备过程:将120kg芳烃液体石油树脂35#(购自于无锡市浩向化工材料有限公司)加热到110℃,然后加入加入60kg聚醚330n和140kg聚醚210并搅拌均匀,随后加入200kg填料滑石粉钙,搅拌均匀后脱水,之后将体系温度控制至82℃,然后加入0.5kg固化剂moca和0.2kgxy-401,搅拌均匀后将体系温度控制至70℃,加入0.5kg消泡剂ft-3066(购自于苏州非特兄弟新材料科技有限公司)和0.5kg润湿分散剂ft-201(购自于苏州非特兄弟新材料科技有限公司)并混合均匀随后出料即获得所述b组分;

123.所述a组分和所述b组分制备完成后即获得聚氨酯涂料,记作c5。

124.表1制备实施例7-13各原料的量

125.[0126][0127]

性能测试实施例

[0128]

分别将制备实施例1-13和对比实施例1-5所制备的聚氨酯涂料按照a、b组分的重量比为1:1混合均匀,然后按照以下企标q/320584pai023-2021《粘贴卷材的聚氨酯防水涂料》进行与卷材的剥离强度制样与测试,结果示于下表2中。另外,对市售聚氨酯防水涂料也进行性能测试,结果也示于下表2中,其中竞品1为购自北京东方雨虹防水技术股份有限公司的双组分聚氨酯防水涂料,竞品2为购自科顺防水科技股份有限公司的双组分聚氨酯防水涂料,竞品3为购自宏源防水科技集团有限公司的双组分聚氨酯防水涂料。

[0129]

表2性能测试结果

[0130]

[0131][0132]

从上述数据可知:1.增塑剂的加入,迅速降低了材料与沥青基卷材的粘结能力;2.异氰酸酯的减量,将降低材料自身的强度及对树脂的包裹能力,对材料与沥青基卷材的粘结能力有极大的影响;3.异氰酸酯的增量,有利于提高材料自身的强度,对材料与沥青基卷材的粘结能力有很好的提升,但其单价高,添加量不宜过高;4.第二聚醚的量过大,将有不参与反应的聚醚成为事实上的增塑剂,降低热处理后与沥青基卷材的粘结效果;5.乙料中的固化剂偏少,将影响产品的自身强度,都是剥离时数据偏低;6.行业中目前主流的聚氨酯防水涂料与沥青基卷材的粘结效果均不好,两者的剥离强度数据均不高。

[0133]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。