1.本发明涉及有机硅压敏材料技术领域,特别涉及一种锚固性好、剥离保护膜时胶面无停顿印,胶面表面触摸无指纹印,且具有良好剥离力与排气性的有机硅压敏胶及其制备方法。

背景技术:

2.有机硅压敏胶是一种以有机硅材料为主体、具有干黏性和永久黏性的胶粘剂,它在压力作用下可牢固地附着在基材表面,并能从被粘物表面剥离。有机硅相较其他种类的压敏胶,具备一些特殊的性能:(1)对低表面能材料如聚四氟乙烯、聚酰亚胺等具有良好的粘附性;(2)突出的耐高低温性能,可在-50~200℃的温度范围内使用,且在高温和低温环境下仍然保持其剥离强度和力学性能;(3)具有良好的化学惰性,具有突出的耐湿性、耐溶剂性;(4)介电性能良好;(5)生物惰性。

3.随着电子与信息技术的飞速发展,对电路板、显示屏等元器件的保护需求也随之不断增长,应用要求也不断提高。目前的高端有机硅压敏胶在生产过程中往往会使用离型膜如氟素膜等保护,在剥离离型保护膜时容易产生停顿印,影响客户应用效果;且使用时通常需要加入锚固剂以避免脱胶,增加客户的成本与操作步骤,不利于客户的使用。

4.中国专利cn110184028a公开了一种高温有机硅压敏胶的合成方法,采用poss作为功能添加剂,但仅能提高压敏胶的稳定性,无法通过官能团实现胶面软硬及锚固性的调节,且不适用低温铂金硫化体系。

5.中国专利cn112322218a公开了一种高温有机硅压敏胶的合成方法,采用poss作为功能添加剂,实现了耐温性能的提高,但仅适用于非mq树脂的高温压敏胶体系。

技术实现要素:

6.为解决现有技术存在的缺陷,本发明提供一种无停顿印、高锚固性的有机硅压敏胶,可实现避免停顿印的应用需求,并且可在减少锚固剂用量或者不使用锚固剂的条件下同样取得令人满意的锚固性,且保持较好的剥离力和排气性;其配方工艺相对简单,有利于规模化制备。

7.本发明的另一目的在于提供这种无停顿印、高锚固性有机硅压敏胶的制备方法。

8.本发明的再一目的在于提供所述无停顿印、高锚固性有机硅压敏胶的应用。

9.为实现上述目的,本发明的技术方案如下:

10.一种无停顿印高锚固性有机硅压敏胶,其原料包括poss、甲基乙烯基硅橡胶生胶、羟基生胶、羟基mq硅树脂、乙烯基mq硅树脂、硅氢交联剂、抑制剂和溶剂。

11.优选地,所述配方组份按重量包括:甲基乙烯基硅橡胶生胶100份,羟基生胶10~70份,mq树脂100~200份,溶剂100~300份,硅氢交联剂0.5~1.5份,抑制剂0.1~2.0份,poss 0.2-2.0份;其中羟基mq硅树脂和乙烯基mq硅树脂的质量比为1:0.2-5。

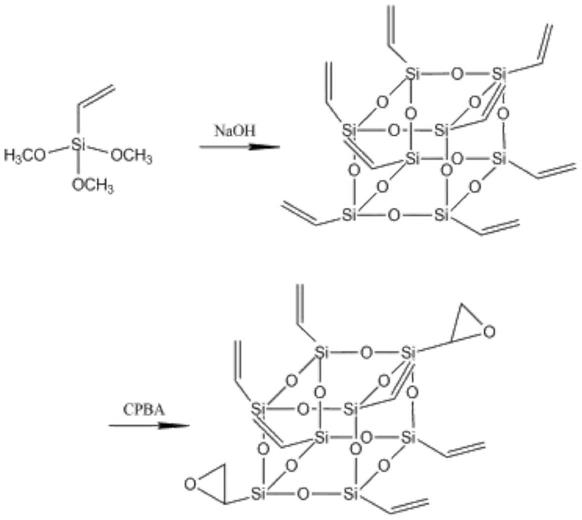

12.在一个具体的实施方案中,所述poss结构式如下:

[0013][0014]

r官能团包含但不限于乙烯基、环氧乙基、烯丙基,优选基团为环氧乙基、乙烯基。

[0015]

本发明增加poss添加剂参与硅氢交联并与底材相互作用,固化后的有机硅压敏胶剥离力稳定,无停顿印,锚固性好。

[0016]

poss的制备步骤如下:

[0017]

1.将一定量氢氧化钠、异丙醇和去离子水装入装有回流冷凝器和磁力搅拌器的三颈烧瓶中。

[0018]

2.将烧瓶用干燥的氮气密封,将一定量乙烯基三甲氧基硅烷滴加到反应混合物中,在90

±

0℃下搅拌回流4h,然后冷却至室温并再搅拌8h。

[0019]

3.过滤沉淀,用异丙醇洗涤两次,在70

±

0℃真空烘箱中干燥5h,得到白色粉末;

[0020]

4.将上述得到的白色粉末使用甲苯溶解,加入一定量的过氧酸作为氧化剂,开启搅拌,2h后结束反应。

[0021]

5.旋蒸去除溶剂,得到目标产物。

[0022]

上述poss的制备过程中,所述的氧化剂选自间氯过氧苯甲酸(cpba)、过甲酸、过乙酸、过苯甲酸等中的任意一种,优选为间氯过氧苯甲酸。

[0023]

涉及到的反应过程如下所示:

[0024][0025]

通过控制氧化剂添加量可以调整分子中环氧乙基和乙烯基的数量。

[0026]

本发明所述的有机硅压敏胶,优选地,所述poss为二环氧乙基六乙烯基笼型聚倍半硅氧烷、环氧乙基七乙烯基笼型聚倍半硅氧烷等的一种或两种的混合物。

[0027]

本发明所述的有机硅压敏胶,在一些具体的实施方案中,所述甲基乙烯基硅橡胶生胶的乙烯基质量分数为0.03~1.5%、优选0.05~0.5%,分子量为50-80万、优选60-70万。

[0028]

本发明所述的有机硅压敏胶,在一些具体的实施方案中,所述羟基生胶分子量为50-80万、优选60-70万。

[0029]

本发明选用的生胶在交联时形成有效的交联网络,最终的压敏胶膜剥离力稳定,无停顿印,锚固性高。

[0030]

本发明所述的有机硅压敏胶,在一些具体的实施方案中,所述羟基mq硅树脂的m/q比值为0.5~1.0,摩尔质量为2700~5000g/mol。

[0031]

本发明所述的有机硅压敏胶,在一些具体的实施方案中,所述乙烯基mq硅树脂的m/q比值为0.5~1.0,乙烯基质量分数为0.5~2%,摩尔质量为4000~5000g/mol。

[0032]

本发明所述的有机硅压敏胶,在一些具体的实施方案中,所述溶剂选自甲苯、酯类溶剂、酮类溶剂、烷烃类溶剂中的任意一种或几种组合,其中所述酯类溶剂例如包括但不限于乙酸乙酯,所述酮类溶剂例如包括但不限于丙酮,所述烷烃类溶剂例如包括但不限于正庚烷。

[0033]

本发明所述的有机硅压敏胶,在一些具体的实施方案中,所述硅氢交联剂的粘度为20~150mpa.s,所述硅氢交联剂为含有端氢基和侧氢基、总氢基的质量分数为0.7~1.6%的含氢硅油。

[0034]

本发明所述的有机硅压敏胶,在一些具体的实施方案中,所述抑制剂选自四甲基四乙烯基环四硅氧烷、二乙烯基四甲基二硅氧烷、甲基乙炔醇、乙炔基环己醇、甲基丁炔醇、3,5-二甲基-1-己炔基-3-醇、3-甲基-1-十二炔-3-醇中的任意一种或几种组合,优选为乙炔基环己醇。

[0035]

另一方面,本发明提供前述的无停顿印高锚固性有机硅压敏胶的制备方法,包括以下步骤:

[0036]

1)将甲基乙烯基硅橡胶生胶、羟基生胶、羟基mq硅树脂、乙烯基mq硅树脂、抑制剂、溶剂、poss加入反应釜,开启搅拌使生胶充分溶解于溶剂中。

[0037]

2)通入氮气搅拌,搅拌均匀后,缓慢加入占甲基乙烯基硅橡胶生胶重量0.05~1%的催化剂,然后升温至120-150℃,回流脱水反应3-5h,直至无水产生;

[0038]

优选地,所述催化剂选自醋酸、丙酸、苯甲酸、苯乙酸、三氟苯磺酸或酸性硅藻土中的任意一种或多种。

[0039]

3)冷却至室温,加入硅氢交联剂,搅拌1~3小时,混合均匀得到无停顿印、高锚固性有机硅压敏胶。

[0040]

所述有机硅压敏胶经涂布固化后得到压敏胶膜。

[0041]

再一方面,本发明涉及前述的无停顿印、高锚固性有机硅压敏胶或上述制备方法制备的有机硅压敏胶在高端制程保护、抗指纹玻璃保护膜、排废膜等相关领域应用。

[0042]

与现有技术相比,本发明具有以下的有益效果:

[0043]

1)与传统的有机硅压敏胶配方相比,在本发明中,通过物理共混在压敏胶中增加具有烯基和环氧基官能团的poss添加剂,在高温、催化剂作用下固化成膜时,其中乙烯基有助于在硅氢作用下发生加成反应交联成网,提升胶的内聚强度,控制胶面软硬度,避免剥离

离型保护膜产生停顿印等现象,同时保持胶面的剥离力等力学性能稳定;其中环氧基团可以代替锚固剂的部分作用,在不使用锚固剂的条件下,依然可以与底材形成良好的锚固性,在水煮、高温等条件下不易脱胶。

[0044]

2)本发明配方制得的有机硅压敏胶能涂布在普通50μm pet、100μm pet、80μm srf以及tpu等基材上,对钢板、抗指纹玻璃有较稳定的剥离力,胶面有较好的锚固性锚固性,同时不会出现停顿印及指纹印。

[0045]

3)本发明制备的机硅压敏胶强度高,锚固性好,剥离力稳定性好,排气性能好。

具体实施方式

[0046]

为了更好的理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

[0047]

制备的有机硅压敏胶性能测试方法如下:

[0048]

1.粘度检测方法参考gb/t 10247-2008;

[0049]

2.剥离力检测方法参考gb/t 2792-1998;

[0050]

3.水煮性能检测方法:将涂覆在pet或srf膜上且固化完全的压敏胶带(压敏胶干胶厚度为30-40μm)放入煮沸的蒸馏水中,连续煮沸2小时后取出,胶层边缘不脱胶,不掉粉,即为合格。

[0051]

4.高温高湿附着力检测方法:将涂覆在pet或srf膜上且固化完全的压敏胶带(压敏胶干胶厚度为30-40μm)放入恒温恒湿老化箱(85%rh,85℃)中,老化72h后取出,胶层边缘不脱胶,不掉粉,即为合格。

[0052]

5.放置3天测试对钢板剥离力稳定性,剥离力测试参考gb/t2792-1998。

[0053]

实施例1

[0054]

poss:二环氧乙基六乙烯基笼型聚倍半硅氧烷;

[0055]

甲基乙烯基硅橡胶生胶:分子量60万,乙烯基质量分数0.5%;

[0056]

乙烯基mq硅树脂:m/q比值为0.7,乙烯基质量分数为1.5%,摩尔质量为4400g/mol;

[0057]

羟基生胶:分子量60万;

[0058]

羟基mq硅树脂:m/q比值为0.7,摩尔质量为3000g/mol;

[0059]

硅氢交联剂:粘度为100mpa.s,端氢基和侧氢基的质量分数为1.6%。

[0060]

1)将20g甲基乙烯基硅橡胶生胶、10g乙烯基mq硅树脂、10g羟基生胶、10g羟基mq硅树脂和20g甲苯、0.4g poss、0.1g乙炔基环己醇抑制剂加入反应釜,搅拌溶解;

[0061]

2)通入氮气搅拌,搅拌均匀后,将0.18g醋酸用20g甲苯稀释后缓慢加入,然后在150℃回流脱水下反应4h;

[0062]

3)冷却至室温,加入0.1g硅氢交联剂搅拌均匀,得到压敏胶基胶-1。

[0063]

在20g基胶-1中,加入20g甲苯,搅拌均匀后加入0.6g铂含量为5000ppm的铂金催化剂,搅拌均匀后涂布在50μm厚的pet基材上,放置烘箱150℃*2min固化以后贴上氟素保护膜。剥离氟素保护膜测试性能,结果如表1所示。

[0064]

实施例2

[0065]

poss:环氧乙基七乙烯基笼型聚倍半硅氧烷;

[0066]

甲基乙烯基硅橡胶生胶:分子量70万,乙烯基质量分数0.1%;

[0067]

乙烯基mq硅树脂:m/q比值为0.7,乙烯基质量分数为0.5%,摩尔质量为4800g/mol;

[0068]

羟基生胶:分子量70万;

[0069]

羟基mq硅树脂:m/q比值为0.7,摩尔质量为5000g/mol;

[0070]

硅氢交联剂:粘度为100mpa.s,端氢基和侧氢基的质量分数为1.0%。

[0071]

1)将20g甲基乙烯基硅橡胶生胶、25g乙烯基mq硅树脂、2g羟基生胶、10g羟基mq硅树脂和20g甲苯、0.2gposs、0.3g二乙烯基四甲基二硅氧烷抑制剂加入反应釜,搅拌溶解;

[0072]

2)通入氮气搅拌,搅拌均匀后,将0.15g苯甲酸用32g甲苯稀释后缓慢加入,然后在120℃回流脱水下反应3h;

[0073]

3)冷却至室温,加入0.2g硅氢交联剂搅拌均匀,得到压敏胶基胶-2。

[0074]

在20g基胶-2中,加入20g甲苯,搅拌均匀后加入0.6g铂含量为5000ppm的铂金催化剂,搅拌均匀后涂布在80μm厚的srf基材上,放置烘箱150℃*2min固化以后贴上氟素保护膜。剥离氟素保护膜测试性能,结果如表1所示。

[0075]

实施例3

[0076]

poss:二环氧乙基六乙烯基笼型聚倍半硅氧烷;

[0077]

甲基乙烯基硅橡胶生胶:分子量60万,乙烯基质量分数0.4%;

[0078]

乙烯基mq硅树脂:m/q比值为0.7,乙烯基质量分数为1.8%,摩尔质量为4000g/mol;

[0079]

羟基生胶:分子量60万;

[0080]

羟基mq硅树脂:m/q比值为0.7,摩尔质量为3000g/mol;

[0081]

硅氢交联剂:粘度为80mpa.s,端氢基和侧氢基的质量分数为0.8%。

[0082]

1)将20g甲基乙烯基硅橡胶生胶、12g羟基生胶、10g羟基mq硅树脂、10g乙烯基mq硅树脂和20.5g甲苯、0.4gposs、0.1g乙炔基环己醇抑制剂加入反应釜,搅拌溶解;

[0083]

2)通入氮气搅拌,搅拌均匀后,将0.2g丙酸用20g甲苯稀释后缓慢加入,然后在150℃回流脱水下反应5h;

[0084]

3)冷却至室温,加入0.2g硅氢交联剂搅拌均匀,得到压敏胶基胶-3。

[0085]

在20g基胶-3中,加入20g甲苯,搅拌均匀后加入0.5g铂含量为5000ppm的铂金催化剂,搅拌均匀后涂布在80μm厚的srf基材上,放置烘箱150℃*2min固化以后贴上氟素保护膜。剥离氟素保护膜测试性能,结果如表1所示。

[0086]

实施例4

[0087]

poss:二环氧乙基六乙烯基笼型聚倍半硅氧烷;

[0088]

甲基乙烯基硅橡胶生胶:分子量60万,乙烯基质量分数0.5%;

[0089]

乙烯基mq硅树脂:m/q比值为0.7,乙烯基质量分数为1.5%,摩尔质量为4400g/mol;

[0090]

羟基生胶:分子量60万;

[0091]

羟基mq硅树脂:m/q比值为0.7,摩尔质量为4500g/mol;

[0092]

硅氢交联剂:粘度为80mpa.s,端氢基和侧氢基的质量分数为0.8%。

[0093]

1)将20g甲基乙烯基硅橡胶生胶、5g羟基生胶、5g羟基mq硅树脂、25g乙烯基mq硅树脂和20g甲苯、0.3gposs、0.4g乙炔基环己醇抑制剂加入反应釜,搅拌溶解;

[0094]

2)通入氮气搅拌,搅拌均匀后,将0.18g丙酸用20g甲苯稀释后缓慢加入,然后在120℃回流脱水下反应5h;

[0095]

3)冷却至室温,加入0.3g硅氢交联剂搅拌均匀,得到压敏胶基胶-4。

[0096]

在20g基胶-4中,加入20g甲苯,搅拌均匀后加入0.5g铂含量为5000ppm的铂金催化剂,搅拌均匀后涂布在100μm厚的pet基材上,放置烘箱150℃*2min固化以后贴上氟素保护膜。剥离氟素保护膜测试性能,结果如表1所示。

[0097]

对比例1

[0098]

甲基乙烯基硅橡胶生胶:分子量60万,乙烯基质量分数0.5%;

[0099]

乙烯基mq硅树脂:m/q比值为0.7,乙烯基质量分数为1.0%,摩尔质量为5000g/mol;

[0100]

羟基生胶:分子量60万;

[0101]

羟基mq硅树脂:m/q比值为0.7,摩尔质量为5000g/mol;

[0102]

硅氢交联剂:粘度为100mpa.s,端氢基和侧氢基的质量分数为1.6%。

[0103]

将20g乙烯基硅橡胶生胶、10g羟基生胶、10g羟基mq硅树脂、10g乙烯基mq硅树脂和20g甲苯、0.3g乙炔基环己醇抑制剂、0.3g硅氢交联剂加入反应釜,搅拌溶解;搅拌4h后得压敏胶基胶-5。

[0104]

在20g压敏胶基胶-5中加入0.5份乙烯基三甲氧基硅烷锚固剂、20g甲苯,搅拌均匀后加入0.5g铂含量为5000ppm的铂金催化剂,搅拌均匀后涂布在50μm厚的pet基材上,放置烘箱150℃*2min固化以后贴上氟素保护膜。剥离氟素保护膜测试性能,结果如表1所示。

[0105]

对比例2传统压敏胶不添加锚固剂

[0106]

甲基乙烯基硅橡胶生胶:分子量60万,乙烯基质量分数0.5%;

[0107]

乙烯基mq硅树脂:m/q比值为0.7,乙烯基质量分数为1.0%,摩尔质量为5000g/mol;

[0108]

羟基生胶:分子量60万;

[0109]

羟基mq硅树脂:m/q比值为0.7,摩尔质量为5000g/mol;

[0110]

硅氢交联剂:粘度为100mpa.s,端氢基和侧氢基的质量分数为1.6%。

[0111]

将100g甲基乙烯基硅橡胶生胶、50g乙烯基mq硅树脂、50g羟基生胶、50g羟基mq硅树脂和200g甲苯、0.3g乙炔基环己醇抑制剂、0.3g硅氢交联剂加入反应釜,搅拌溶解;搅拌4h后得到压敏胶基胶-6。

[0112]

在20g压敏胶基胶-6中加入20g甲苯,搅拌均匀后加入0.5g铂含量为5000ppm的铂金催化剂,搅拌均匀后涂布在80μm厚的srf基材上,放置烘箱150℃*2min固化以后贴上氟素保护膜。剥离氟素保护膜测试性能,结果如表1所示。

[0113]

上述实施例与比较例制备的有机硅压敏胶的测试性能数据如下表1所示:

[0114]

表1实施例1-4与比较例的有机硅压敏胶性能

[0115][0116]

从表中可以看出,在本发明中通过物理共混在压敏胶中增加具有烯基和环氧基官能团的poss添加剂,在高温、催化剂作用下固化成膜时,其中乙烯基有助于在硅氢作用下发生加成反应交联成网,提升胶的内聚强度,控制胶面软硬度,避免产生停顿印等现象,同时保持胶面的剥离力等力学性能稳定;其中环氧基团可以代替锚固剂的部分作用,在不使用锚固剂的条件下,依然可以与底材形成良好的锚固性,在水煮、高温等条件下不易脱胶。本发明配方制得的有机硅压敏胶能涂布在普通50μm pet、100μm pet、80μm srf等基材上,对钢板、抗指纹玻璃有较稳定的剥离力与锚固性,同时不会出现停顿印及指纹印。

[0117]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。