1.本发明涉及工业水性涂料技术领域,具体为一种防腐蚀的制罐水性涂料及其制备方法。

背景技术:

2.所谓涂料是指可涂覆在被保护或被装饰的物体表面,并能与被涂物形成牢固附着的连续薄膜,从而起到保护、装饰、掩饰产品的缺陷和其他特殊作用,提升产品的价值的材料。

3.涂料属于有机化工高分子材料,所形成的涂膜属于高分子化合物类型。按照现代通行的化工产品的分类,涂料属于精细化工产品。现代的涂料正在逐步成为一类多功能性的工程材料,是化学工业中的一个重要行业。而涂料按使用分散介质可分为溶剂型涂料和水性涂料,水性无机硅酸盐涂料就是水性涂料中用用较为广泛的一种。目前对水性无机硅酸盐涂料已经有了较为全面的开发,品种繁多,性能各异,应用领域也不断扩展。而随着环保要求的不断提高,水性无机硅酸盐因其voc含量低,对环境无污染等优异的综合性能,获得了更好的发展。

4.金属制品经过加工成型后,表面易被氧化,而后将进一步的导致发生后续的腐蚀现象,金属腐蚀会严重影响其使用寿命,产品的使用效果也无法保障。因此,往往需要在其表面喷涂防腐蚀涂料,从而起到保护作用,提升产品价值。现有的防腐涂料种类较多,以溶剂型涂料为主,但该类涂料voc含量高,使用受限,而水性涂料可更好的解决这一问题,但现有的水性涂料防腐效果相对差一些,因此,亟需一种综合性能优异、防腐效果好的水性防腐蚀涂料。

技术实现要素:

5.本发明的目的在于针对现有技术的不足之处,提供一种防腐蚀的制罐水性涂料及其制备方法,以解决背景技术中所提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种防腐蚀的制罐水性涂料,包括以下重量份的原料:无机硅酸盐水溶液40-60份、有机硅聚合乳液20-40份、锌粉1-5份、碳酸钙10-20份、多孔粉石英5-15份、缓腐剂1-3份、流平剂0.1-1份、颜料5-15份、消泡剂0.01-0.1份和固化剂2-8份。

7.作为本发明的优选技术方案,一种防腐蚀的制罐水性涂料,包括以下重量份的原料:无机硅酸盐水溶液40-50份、有机硅聚合乳液20-30份、锌粉2-5份、碳酸钙10-15份、多孔粉石英5-10份、缓腐剂1-2份、流平剂0.5-1份、颜料8-15份、消泡剂0.05-0.1份和固化剂3-8份。

8.作为本发明的优选技术方案,一种防腐蚀的制罐水性涂料,包括以下重量份的原料:无机硅酸盐水溶液40份、有机硅聚合乳液20份、锌粉2份、碳酸钙10份、多孔粉石英5份、缓腐剂1份、流平剂0.5份、颜料8份、消泡剂0.05份和固化剂3份。

9.作为本发明的优选技术方案,所述缓腐剂为铬酸盐、亚硝酸盐、硅酸盐、钼酸盐、钨酸盐、聚磷酸盐和锌盐中的一种,所述颜料为钛白粉、色素炭黑、大红粉、酞青绿和超细滑石粉中一种或多种。

10.作为本发明的优选技术方案,所述流平剂为聚二甲基硅氧烷、聚醚聚酯改性有机硅氧烷、烷基改性有机硅氧烷、丙烯酸酯中的一种,所述消泡剂为为聚醚类消泡剂、有机硅类消泡剂、聚醚改性硅类小瓶消泡剂或聚硅氧烷消泡剂中的一种。

11.作为本发明的优选技术方案,所述固化剂为胺改性固化剂。

12.作为本发明的优选技术方案,所述有机硅聚合乳液由以下方法制得:向有机硅乳液中加入一定量的欧偶剂混合即得有机硅聚合乳液。

13.作为本发明的优选技术方案,所述锌粉、碳酸钙和多孔粉石英的质量比为1:2-3:5-2:3,所述有机硅乳液和偶联剂的质量比为5:10-1。

14.作为一个总的技术构思,本发明另一方面提供了一种防腐蚀的制罐水性涂料的制备方法,包括以下步骤:

15.s1、取40-60份无机硅酸盐水溶液,向其中加入20-40份有机硅乳液进行缓慢搅拌并加热至90℃,冷却即得混合液a;

16.s2、取10-20份碳酸钙和5-15份多孔粉石英进行研磨,使碳酸钙的微粒直径达到0.1~1um,多粉孔石英的微粒直径达到0.2μm左右备用;

17.s3、向混合液a中加入锌粉,并倒入搅拌机中以1500/s搅拌半小时,并在搅拌的同时加入1-3份缓腐剂直至锌粉完全混合,此时加入研磨后的碳酸钙和多孔粉石英再次搅拌并加入0.1-1份流平剂至完全混合,即得混合液b;

18.s4、向混合液b中加入5-15份颜料进行混合搅拌,并加入固化剂2-8份静置半小时后,缓慢加入0.01-0.1份消泡剂再次静置一小时后,即得一种防腐蚀的制罐水性涂料。

19.与现有技术相比,本发明提供了一种防腐蚀的制罐水性涂料及其制备方法,具备以下有益效果:

20.1、本发明制备方法中,通过引入锌粉及缓腐剂,可提高该水性涂料的防腐能力,同时改善涂料的施工性、流平性,且制成的水性涂料硬度较高,降低金属制品经过加工成型后,因表面易被氧化,而导致的金属后续腐蚀现象,降低金属因腐蚀严重影响其使用寿命的问题,而多孔粉石英优越的稳定性,是光、热和声、电的不良导体,可大幅度提高涂料耐酸、耐老化,耐刻划性的能力,同时碳酸钙的加入可涂料的收缩率,改善流变态,控制粘度。

附图说明

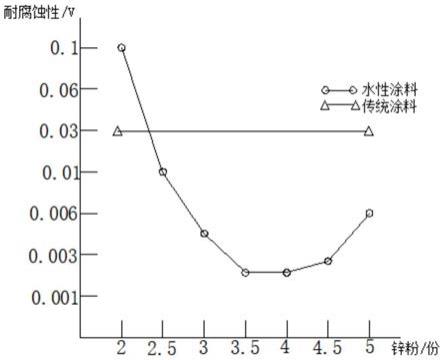

21.图1为本发明水性涂料耐腐蚀走势示意图;

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.请参阅图1所示,结合实施例具体分析如下:

24.实施例一:

25.本发明提出的一种防腐蚀的制罐水性涂料,包括以下重量份的原料:无机硅酸盐水溶液40份、有机硅聚合乳液20份、锌粉2份、碳酸钙10份、多孔粉石英5份、缓腐剂1份、流平剂0.5份、颜料8份、消泡剂0.05份和固化剂3份。

26.其中有机硅聚合乳液由以下方法制得:向有机硅乳液中加入一定量的欧偶剂混合搅拌即得有机硅聚合乳液,其中有机硅乳液和偶联剂的质量比为5:1。

27.本发明还提出一种防腐蚀的制罐水性涂料的制备方法,包括以下步骤:

28.s1、取40份无机硅酸盐水溶液,向其中加入20份有机硅聚合乳液进行缓慢搅拌并加热至90℃,冷却即得混合液a;

29.s2、取10份碳酸钙和5份多孔粉石英进行研磨,使碳酸钙的微粒直径达到0.1~1um,多粉孔石英的微粒直径达到0.2μm左右备用;

30.s3、向混合液a中加入2份锌粉,并倒入搅拌机中以1500/s搅拌半小时,并在搅拌的同时加入1份缓腐剂直至锌粉完全混合,此时加入研磨后的碳酸钙和多孔粉石英再次搅拌并加入0.5份流平剂至完全混合,即得混合液b;

31.s4、向混合液b中加入8份颜料进行混合搅拌,并加入固化剂3份静置半小时后,缓慢加入0.05份消泡剂再次静置一小时后,即得一种防腐蚀的制罐水性涂料。

32.实施例二:

33.本发明提出的一种防腐蚀的制罐水性涂料,包括以下重量份的原料:无机硅酸盐水溶液45份、有机硅聚合乳液25份、锌粉3份、碳酸钙12.5份、多孔粉石英7.5份、缓腐剂1.5份、流平剂0.75份、颜料8份、消泡剂0.05份和固化剂3份。

34.其中有机硅聚合乳液由以下方法制得:向有机硅乳液中加入一定量的欧偶剂混合搅拌即得有机硅聚合乳液,其中有机硅乳液和偶联剂的质量比为5:1。

35.本发明还提出一种防腐蚀的制罐水性涂料的制备方法,包括以下步骤:

36.s1、取45份无机硅酸盐水溶液,向其中加入25份有机硅聚合乳液进行缓慢搅拌并加热至90℃,冷却即得混合液a;

37.s2、取12.5份碳酸钙和7.5份多孔粉石英进行研磨,使碳酸钙的微粒直径达到0.1~1um,多粉孔石英的微粒直径达到0.2μm左右备用;

38.s3、向混合液a中加入3份锌粉,并倒入搅拌机中以1500/s搅拌半小时,并在搅拌的同时加入1.5份缓腐剂直至锌粉完全混合,此时加入研磨后的碳酸钙和多孔粉石英再次搅拌并加入0.75份流平剂至完全混合,即得混合液b;

39.s4、向混合液b中加入8份颜料进行混合搅拌,并加入固化剂3份静置半小时后,缓慢加入0.05份消泡剂再次静置一小时后,即得一种防腐蚀的制罐水性涂料。

40.实施例三:

41.本发明提出的一种防腐蚀的制罐水性涂料,包括以下重量份的原料:无机硅酸盐水溶液50份、有机硅聚合乳液30份、锌粉5份、碳酸钙15份、多孔粉石英10份、缓腐剂2份、流平剂1份、颜料8份、消泡剂0.05份和固化剂3份。

42.其中有机硅聚合乳液由以下方法制得:向有机硅乳液中加入一定量的欧偶剂混合搅拌即得有机硅聚合乳液,其中有机硅乳液和偶联剂的质量比为5:1。

43.本发明还提出一种防腐蚀的制罐水性涂料的制备方法,包括以下步骤:

44.s1、取50份无机硅酸盐水溶液,向其中加入30份有机硅聚合乳液进行缓慢搅拌并加热至90℃,冷却即得混合液a;

45.s2、取15份碳酸钙和10份多孔粉石英进行研磨,使碳酸钙的微粒直径达到0.1~1um,多粉孔石英的微粒直径达到0.2μm左右备用;

46.s3、向混合液a中加入5份锌粉,并倒入搅拌机中以1500/s搅拌半小时,并在搅拌的同时加入2份缓腐剂直至锌粉完全混合,此时加入研磨后的碳酸钙和多孔粉石英再次搅拌并加入1份流平剂至完全混合,即得混合液b;

47.s4、向混合液b中加入8份颜料进行混合搅拌,并加入固化剂3份静置半小时后,缓慢加入0.05份消泡剂再次静置一小时后,即得一种防腐蚀的制罐水性涂料。

48.将经过本发明实施例一-实施例三所制得一种防腐蚀的制罐水性涂料进行如下测试:

49.取一部分实施例一-实施例三所制得一种防腐蚀的制罐水性涂料和现有涂料进行测试,涂刷在相同金属表面,并将金属埋藏在地下,进行防腐测试:

50.请参阅图1,可知本发明制得的一种防腐蚀的制罐水性涂料随着锌粉的加入,涂料的耐腐性性能对比现有涂料具有优异的耐酸耐碱性。

51.附表一

[0052][0053]

通过上表对比可知,本发明实施例一-实施例三制得的一种防腐蚀的制罐水性涂料对比现有涂料具有优异的耐酸耐碱性,且防水性能和附着力有明显提高。

[0054]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。