1.本发明涉及建筑防水材料领域,具体地,涉及非沥青基可外露自粘防水卷材及其应用。

背景技术:

2.由于改性沥青类材料容易老化且膜的耐候性能达不到要求,现有的改性沥青自粘防水卷材均不能外露使用,从而限制了材料的使用范围。

3.同时,高分子类膜与改性沥青自粘层粘接能力较差,尤其是在低温环境下,胶层和膜层极易分离。而且,经过老化或长时间使用后,胶层中的低分子量油份更容易迁移到高分子类膜中,造成高分子类膜力学性能下降,严重影响防水质量。

4.cn208347013u提供了一种增强型热塑性聚烯烃弹性体自粘防水卷材,从上到下依次包括热塑性聚烯烃弹性体防水层、聚酯网格布增强层、eva防水层、阻隔层、非沥青基自粘层、隔离层,共六层结构。该现有技术设置了聚酯网格布增强层可使材料的拉力显著提高,还设置了非沥青基自粘层可实现材料与基层满粘,杜绝了窜水的可能性、且是绿色环保型材料,提高了建筑物防水系统的安全性。

5.然而,上述现有技术未针对非沥青基自粘层的耐老化性能以及低温下与主体防水层之间的粘接强度进行研究,然而,在长时间外露使用的情况下,自粘层易老化而丧失粘性,或者在低温条件下受基层应力变化使得自粘层与主体防水层发生分离,从而使得防水效果大打折扣,存在渗漏隐患。

技术实现要素:

6.本发明的目的是为了克服现有自粘防水卷材不可外露使用或者长时间外露使用易与主体防水层(增强层、阻隔层、粘接层)分离的缺陷。

7.为了实现上述目的,本发明的第一方面提供一种非沥青基可外露自粘防水卷材,该卷材包括依次层叠设置的增强层、阻隔层、粘接层、非沥青基自粘层、隔离膜层,所述增强层包括依次层叠设置的厚度比为1:0.10-0.15:0.8-1.2的pet膜、阻氧膜、pe膜,

8.所述增强层的厚度为0.180-0.200mm,所述阻隔层的厚度为0.010-0.012mm,所述粘接层的厚度为0.02-0.08mm,所述非沥青基自粘层的厚度为1.5-2.0mm,所述隔离膜层的厚度为0.030-0.035mm。

9.本发明的第二方面提供前述第一方面中所述的非沥青基可外露自粘防水卷材在建筑防水中的应用。

10.本发明的非沥青基可外露自粘防水卷材采用pet膜、阻氧膜、pe膜的复合膜作为增强层,使得卷材具有优异的延伸性能、耐刺穿性能和尺寸稳定性的同时还具有优异的耐高温性能以及较高的强度。本发明采用非沥青基可外露自粘层,使得卷材具有良好的耐老化性能。本发明提供的卷材还能够避免长期使用后低分子量油分迁移至高分子量膜中,从而有利于保持卷材的防水性能。本发明提供的防水卷材可采用干铺法和湿铺法施工,均能够

与基面形成牢固的粘结,同时满足外露使用。

具体实施方式

11.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体优势。

12.如前所述,本发明的第一方面提供了一种非沥青基可外露自粘防水卷材,该卷材包括依次层叠设置的增强层、阻隔层、粘接层、非沥青基自粘层、隔离膜层,所述增强层包括依次层叠设置的厚度比为1:0.10-0.15:0.8-1.2的pet膜、阻氧膜、pe膜,

13.所述增强层的厚度为0.180-0.200mm,所述阻隔层的厚度为0.010-0.012mm,所述粘接层的厚度为0.02-0.08mm,所述非沥青基自粘层的厚度为1.5-2.0mm,所述隔离膜层的厚度为0.030-0.035mm。

14.优选地,所述阻隔层为五层共挤膜,且所述五层共挤膜的构造为pe/mxd6/pa/mxd6/pe。发明人发现,采用该五层共挤膜作为阻隔层能够有效阻止自粘层中低分子量油分的迁移,从而使得卷材经长时间使用后仍然具有较好的防水性能。其中,mxd6表示高阻隔芳香族透明尼龙。

15.优选地,所述pe/mxd6/pa/mxd6/pe的厚度比为1:1:1:1:1。

16.优选情况下,所述粘接层为无纺布层。所述无纺布层能够增强所述非沥青基自粘层、所述阻隔层以及所述增强层之间的粘接,从而使得各层与所述非沥青自粘层粘接牢固,低温下不分层,进而使得卷材具有更好的防水性能。

17.需要说明的是,本发明对所述增强层、所述阻隔层以及所述粘接层的连接方式没有特别的限制,本领域技术人员可以根据现有技术进行选择。但是,为了获得防水性能更好的防水卷材,所述增强层、所述阻隔层以及所述粘接层之间通过强力胶水进行粘接,本领域技术人员不应理解为对本发明的限制。

18.根据一种优选的实施方式,所述非沥青基自粘层中含有以下组分:

19.软化油、改性剂、增粘剂、增塑剂、助剂、填料,

20.以所述非沥青基自粘层的总重量为基准,所述软化油的含量为30-40wt%,所述改性剂的含量为10-20wt%,所述增粘剂的含量为20-30wt%,所述增塑剂的含量为2-3wt%,所述助剂的含量为3-5wt%,所述填料的含量为10-20wt%。

21.优选地,所述软化油选自环烷油、聚异丁烯、芳烃油中的至少一种。

22.所述改性剂为含量重量比为0.5-1.0:1环氧化sis和流变橡胶的组合,且所述环氧化sis的环氧值为3-5wt%。所述流变橡胶是sbc热塑性橡胶经极性官能团化后,再与多臂球形分子结构中的低分子量异戊橡胶共混而制成的合成橡胶。发明人发现,该优选情况下,获得的卷材具有更好的耐老化性能。

23.优选地,所述增粘剂选自c5树脂、松香树脂、萜烯树脂、古马隆树脂中的至少一种。

24.优选地,所述增塑剂为磷酸三辛酯。

25.优选地,所述助剂选自高温助剂、防老剂中的至少一种。进一步优选地,所述高温助剂选自费托蜡、pe蜡、pp蜡中的至少一种,所述防老剂选自位阻胺类防老剂、亚磷酸酯类

防老剂中的至少一种。示例性地,所述防老剂可以为受阻胺光稳定剂hals。

26.优选情况下,所述填料选自重质碳酸钙、滑石粉、轻质碳酸钙、煅烧高岭土中的至少一种。进一步优选地,所述填料为平均粒径为10-20μm的重质碳酸钙。

27.根据另一种优选的实施方式,所述非沥青基自粘层由包括以下步骤的方法获得:

28.(1)将所述软化油与所述增塑剂进行第一混合,得到混合物i;

29.(2)将所述混合物i与所述助剂进行第二混合,得到混合物ii;

30.(3)将所述混合物ii与所述改性剂进行第三混合,得到混合物iii;

31.(4)将所述混合物iii与所述增粘剂进行第四混合,得到混合物iv;

32.(5)将所述混合物iv与所述填料进行第五混合。

33.优选地,在步骤(1)中,所述第一混合的条件至少满足:在搅拌条件下进行,且搅拌的转速为400-500rpm,温度为100-110℃,时间为15-30min。

34.优选地,在步骤(2)中,所述第二混合的条件至少满足:在搅拌下进行,且搅拌的转速为500-600rpm,温度为120-130℃,时间为20-30min。

35.优选情况下,在步骤(3)中,所述第三混合的条件至少满足:在搅拌下进行,且搅拌的转速为800-1200rpm,温度为150-170℃,时间为1.5-2.5h。

36.优选地,在步骤(4)中,所述第四混合的条件至少满足:在搅拌下进行,且搅拌的转速为800-1200rpm,温度为150-170℃,时间为20-30min。

37.优选地,在步骤(5)中,所述第五混合的条件至少满足:在搅拌下进行,且搅拌的转速为800-1200rpm,温度为160-170℃,时间为30-50min。

38.如前所述,本发明的第二方面提供了一种前述第一方面中所述的非沥青基可外露自粘防水卷材在建筑防水中的应用。

39.以下将通过实例对本发明进行详细描述。以下实施例中,在没有特别说明的情况下,所用原料均为市售。

40.pet膜:购自上海优珀斯公司。

41.阻氧膜:购自上海优珀斯公司。

42.pe膜:购自上海优珀斯公司。

43.pe/mxd6/pa/mxd6/pe五层共挤膜:购自上海优珀斯公司。

44.无纺布:购自山东华业公司。

45.隔离膜:购自上海优珀斯公司。

46.软化油:

47.软化油i:环烷油,牌号4010,购自克拉玛依公司。

48.软化油ii:芳烃油,牌号am-18,购自大港石油公司。

49.改性剂:

50.环氧化sis:牌号esis1105,环氧值为3wt%,购自岳阳石化公司。

51.流变橡胶:牌号rr-313,购自西诺瑞特公司。

52.增粘剂:

53.增粘剂i:萜烯树脂,牌号t100,购自开普勒化工公司。

54.增粘剂ii:松香树脂,牌号01,购自济南晟旺化工公司。

55.增塑剂:磷酸三辛酯,购自山东多聚化工公司。

56.助剂:

57.助剂i:高温助剂:pe蜡,牌号808t,购自青岛赛诺公司。

58.助剂ii:防老剂:牌号hals,购自氰特化工公司。

59.填料:重质碳酸钙:平均粒径为20μm,购自上海凯茵公司。

60.制备例1:制备非沥青基自粘胶料j1

61.胶料配方见下表1:

62.成分软化油改性剂增粘剂增塑剂助剂填料种类软化油i环氧化sis+流变橡胶增粘剂i磷酸三辛酯助剂i重质碳酸钙用量(g)355+5282520

63.(1)将软化油与增塑剂进行第一混合,得到混合物i;

64.所述第一混合的条件为:110℃下,以500rpm的转速搅拌20min;

65.(2)将所述混合物i与助剂进行第二混合,得到混合物ii;

66.所述第二混合的条件为:130℃下,以600rpm的转速搅拌30min;

67.(3)将所述混合物ii与改性剂进行第三混合,得到混合物iii;

68.所述第三混合的条件为:150℃下,以1000rpm的转速搅拌15min后,升温至160℃,以1200rpm的转速搅拌2h;

69.(4)将所述混合物iii与所述增粘剂进行第四混合,得到混合物iv;

70.所述第四混合的条件为:160℃下,以1200rpm的转速搅拌30min;

71.(5)将所述混合物iv与所述填料进行第五混合,得到自粘胶料j1;

72.所述第五混合的条件为:160℃下,以1000rpm的转速搅拌50min。

73.制备例2:制备非沥青基自粘胶料j2

74.胶料配方见下表2:

75.成分软化油改性剂增粘剂增塑剂助剂填料种类软化油ii环氧化sis+流变橡胶增粘剂ii磷酸三辛酯助剂ii重质碳酸钙用量(g)408+12203314

76.(1)将软化油与增塑剂进行第一混合,得到混合物i;

77.所述第一混合的条件为:100℃下,以400rpm的转速搅拌15min;

78.(2)将所述混合物i与助剂进行第二混合,得到混合物ii;

79.所述第二混合的条件为:130℃下,以500rpm的转速搅拌25min;

80.(3)将所述混合物ii与改性剂进行第三混合,得到混合物iii;

81.所述第三混合的条件为:150℃下,以1100rpm的转速搅拌15min后,升温至170℃,以1200rpm的转速搅拌1.5h;

82.(4)将所述混合物iii与所述增粘剂进行第四混合,得到混合物iv;

83.所述第四混合的条件为:170℃下,以1000rpm的转速搅拌25min;

84.(5)将所述混合物iv与所述填料进行第五混合,得到自粘胶料j2;

85.所述第五混合的条件为:160℃下,以1200rpm的转速搅拌30min。

86.实施例1:

87.将非沥青基自粘胶料加工成型后与增强层、阻隔层、粘接层、隔离膜层复合得到防水卷材c1;具体地:

88.增强层:0.088mm厚的pet膜+0.012mm厚的阻氧膜+0.100mm厚的pe膜;

89.阻隔层:pe/mxd6/pa/mxd6/pe的厚度分别为0.002mm,0.002mm,0.002mm,0.002mm,0.002mm;

90.粘接层:0.02mm厚的无纺布;

91.非沥青基自粘层:1.5mm厚的自粘胶料j1;

92.隔离膜层:0.030mm厚的隔离膜。

93.实施例2

94.将非沥青基自粘胶料加工成型后与增强层、阻隔层、粘接层、隔离膜层复合得到防水卷材c2;具体地:

95.增强层:0.080mm厚的pet膜+0.012mm厚的阻氧膜+0.088mm厚的pe膜;

96.阻隔层:pe/mxd6/pa/mxd6/pe的厚度分别为0.002mm,0.002mm,0.002mm,0.002mm,0.002mm;

97.粘接层:0.02mm厚的无纺布;

98.非沥青基自粘层:1.5mm厚的自粘胶料j2;

99.隔离膜层:0.035mm厚的隔离膜。

100.实施例3

101.本实施例与实施例1结构组成相似,所不同的是:粘接层采用相同厚度的聚酯网格布,其余均与实施例1相同,得到卷材c3。

102.对比例1

103.本对比例与实施例1结构组成相似,所不同的是:增强层为0.050mm厚的pet膜+0.010mm厚的阻氧膜+0.140mm厚的pe膜,其余均与实施例1相同,得到卷材dc1。

104.对比例2

105.本对比例与实施例1结构组成相似,所不同的是:增强层为0.088mm厚的pet膜+0.012mm厚的pet镀铝膜+0.100mm厚的pe膜,其余均与实施例1相同,得到卷材dc2。

106.对比例3

107.本对比例与实施例1结构组成相似,所不同的是:无阻隔层,其余均与实施例1相同,得到卷材dc3。

108.测试例1

109.将实施例和对比例制备得到的防水卷材进行性能测试,具体如下。

110.1、卷材的力学性能保持率:参照gb/t35467-2017标准进行测试。

111.2、卷材与水泥砂浆的剥离强度:参照gb/t35467-2017标准进行测试。

112.3、低温下粘接性能:在-25

±

5℃条件下处理2h后,用30n的力撕防水卷材,观察非沥青基自粘层与主体防水层(增强层、阻隔层、粘接层)间的分层情况。

113.4、抗刺穿强度:参照gb/t23457-2017标准进行测试。

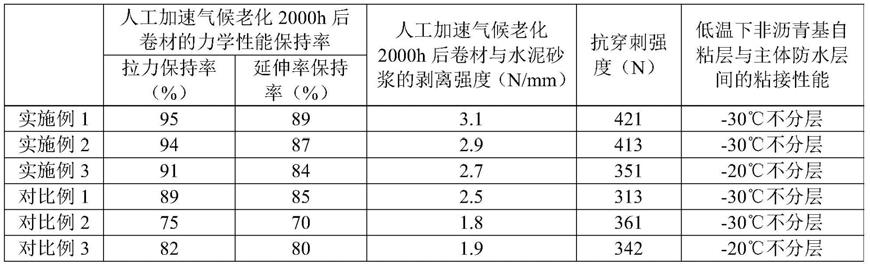

114.表3

[0115][0116]

通过表3的结果可以看出,采用本发明提供的防水卷材老化2000h后仍然具有良好力学性能保持率以及粘接性能。同时,该卷材经低温处理后不分层,还具有优异的耐刺穿性能。

[0117]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。