1.本发明属于发光材料领域,具体地,涉及一种量子点复合转光材料及制备其的方法。

背景技术:

2.量子点作为一种独特的新型发光材料,因其光色纯正、发光颜色可调控、量子产率高、物化性质稳定、良好的生物相容性等优点而受到广泛关注。将量子点应用于农用转光材料中,有利于提高作物的光能利用率,促进植物的光合作用。在量子点材料的相关研究中,人们通常用对量子点进行表面修饰,主要使用化学气相沉积法和物理蒸汽沉积法,在其表面形成一层包覆层,这种做法虽然能够提高量子点的发光效率,使得量子点性质更加稳定,然而具有一层包覆层的量子点的发光效率的提高是在有限的范围内,发光效率很容易就达到极值不能再进一步提高。而且采用化学气相沉积法和物理蒸汽沉积法所形成的包膜的均匀性和致密性都不足,难以对量子点起到长效的保护作用。将其暴露在空气中仍会和空气中的水、氧气以及二氧化碳发生反应导致发光性能下降,产品的使用寿命较短。因此需要对量子点发光材料进行进一步研究,以进一步增强其发光效率的同时提高其耐候性。

技术实现要素:

3.本发明的目的在于提供一种量子点复合转光材料及制备其的方法,以进一步增强量子点发光材料的发光效率和耐候性。

4.根据本发明的一个方面,提供一种量子点复合转光材料:包括基底和在所述基底的表面形成的沉积钝化层,所述基底为内部填充有量子点的聚硅氧烷微球,所述沉积钝化层由一层以上的单原子层复合而成,组成每层所述单原子层的原子独立地选自al原子、zn原子、ti原子、ta原子、si原子或o原子。本发明以沉积钝化层作为提供量子点复合转光材料的保护层,沉积钝化层由若干单原子层组成,相邻的单原子层间通过化学键键合,由此形成的保护层具有规律排布、紧密复合的层间结构,具有致密的薄膜特性,不仅能对基底材料起到长期显著的保护作用,能够将基底与空气隔绝,避免其与空气中的物质发生反应,而且不会影响其发光性能,使本发明提供的量子点复合转光材料产品具有较长的使用寿命。

5.优选地,沉积钝化层包括氧原子单原子层和非氧原子单原子层,组成所述氧原子单原子层的原子为o原子,组成所述非氧原子单原子层的原子选自al原子、zn原子、ti原子、ta原子、si原子中的至少一种。氧原子单原子层和非氧原子单原子层相互复合,从而使得构成沉积钝化层的物质以氧化物的形式存在,而含有al、zn、ti、ta、si的氧化物都具有较高的稳定性,不易与空气中的物质发生反应,能够起到长效的钝化保护作用。

6.可选地,氧化物钝化层的氧化物为al2o3、zno、tio2、ta2o5、sio2。其中用于形成含有al原子、si原子的原料多样而易得,成本较小,并且形成的氧化物钝化层能起到显著的保护作用而不影响发光性能。

7.优选地,沉积钝化层通过所述非氧原子单原子层与所述基底的表面复合。

8.优选地,量子点的粒径与聚硅氧烷微球的直径之比为0.1~2:20~1000。在本技术所采用的基底中,量子点嵌合在聚硅氧烷微球中,从而有效地防止了量子点的团聚,进而能够避免量子点的浓度猝灭,能够使应用该量子点复合转光材料的物料可以通过提高量子点的用量而有效地提高其发光强度。更优选地,量子点的粒径与聚硅氧烷微球的直径之比为0.1~2:300~600。

9.优选地,量子点的直径小于10nm。

10.优选地,沉积钝化层的厚度与所述聚硅氧烷微球0.1~3:300~600。

11.通过将沉积钝化层的厚度限定在一定的范围内,量子点复合材料的粒径并不会因为沉积钝化层的设置而明显增大,能够避免由于形成大粒径颗粒而使其分散特性明显劣化的情况出现,另一方面,也避免过厚的包覆层会折损光线的穿透效果所带来的不利影响。

12.优选地,量子点为cuins2。

13.优选地,量子点的表面被zns修饰。

14.优选地,内部填充有量子点的聚硅氧烷微球可通过以下方式制备:

15.1.制备cuins2@zns量子点,具体包括以下步骤:

16.(1)将铜源化合物、铟源化合物、第一硫源化合物和水混合放入反应釜中,搅拌下调节ph为10-12;再加入第二硫源化合物得到澄清的混合溶液,将上述澄清的混合溶液加热并保温至少10~24h后得到cuins2量子点水溶液;

17.(2)取降温后的cuins2量子点水溶液,向其中加入锌源化合物、第二硫源化合物,充分混合后,加入保温6~12h,离心后将得到的沉淀物重新溶于水中,得到cuins2@zns量子点溶液。

18.优选地,上述铜源化合物为二水氯化铜。

19.优选地,上述铟源化合物为四水合三氯化铟。

20.优选地,上述第一硫源化合物和第二硫源化合物分别为3-巯基丙酸和硫脲。

21.优选地,上述锌源化合物选自硫酸锌、醋酸锌、氯化锌的一种或多种。

22.优选地,上述步骤(1)使用氢氧化钠溶液调节ph为11。

23.优选地,上述铜源化合物、铟源化合物和第二硫源化合物的摩尔比为1:1:2。

24.2.制备基底psi@(cuins2@zns),具体包括以下步骤:

25.按重量计,将硅烷单体加入量子点溶液中,搅拌后静置得到白色沉淀物,将其抽滤和洗涤后烘干,得到psi@(cuins2@zns)。

26.优选地,上述硅烷单体选自含甲氧基或乙氧基的硅烷单体。

27.优选地,上述含甲氧基或乙氧基的硅烷单体选自脲丙基三甲氧基硅烷、脲丙基三乙氧基硅烷、甲基苯基二甲氧基硅烷、二甲氧基甲基乙烯基硅烷、正丙基三甲氧基硅烷、正十二烷基三甲氧基硅烷、三甲氧基(7-辛烯-1-基)硅烷中的任意一种。

28.优选地,按重量比计,上述硅烷单体:上述量子点=8~10:1。

29.cuins2量子点由于其不含有有毒元素,发光强并且能够实现近红外发光,在生物荧光标记、固态光源、光伏材料、光催化等方面具有很大的应用潜力。在cuins2表面包覆zns层形成核壳结构,能够提高cuins2量子点的发光效率,并且使得cuins2量子点的性质更加稳定。进一步在cuins2@zns表面形成聚硅氧烷包覆层,能够增强cuins2量子点的耐候性,且一定程度上提高了cuins2@zns发光的浓度上限。

30.优选地,作为基底的聚硅氧烷微球的直径小于10nm。

31.根据本发明的另一个方面,提供一种制备上述量子点复合转光材料的方法,包括以下步骤:步骤一,利用活化剂活化基底以在基底的表面修饰羟基;步骤二,利用第一气相在活化的基底的表面反应形成吸附中间体,以形成沉积钝化层的非氧原子单原子层;步骤三,利用第二气相前驱体与吸附中间体的表面反应,以形成沉积钝化层的氧原子单原子层;步骤四,重复步骤二和步骤三,以获得所需厚度的沉积钝化层。

32.优选地,第一前驱体为在101kpa下的沸点不超过250℃的化合物,在步骤二进行的过程中,使反应气压介于5~10pa;在步骤三进行的过程中,使反应气压介于5~10pa。

33.优选地,第一气相含有al原子、zn原子、ti原子、ta原子、si原子中的至少一种。

34.优选地,第一前驱体选自三甲基铝、二乙基锌、氯化钛、乙醇钽、硅烷衍生物、四氯化硅、二氯硅烷中的至少一种。

35.优选地,步骤一的具体操作步骤包括使用醇处理碱土硫化物发光材料以在碱土硫化物发光材料的表面引入羟基。可选地,步骤一所采用的醇选自甲醇、乙醇、丙醇、丁醇中的至少一种。

36.传统的运用溶胶凝胶法或沉淀法在基底表面形成包膜,都无法避免在体系中引入水分,这会导致基底材料发光性能的降低。上述方法对量子点发光材料进行包覆是在干燥无水的条件下进行的,这种方式能够在量子点表面形成氧化物钝化层的同时又不会在反应体系中引入水,保证了量子点的发光效率。并且,通过上述方法能够对沉积钝化层的厚度、成分以及结构达到高度可控的效果,由此能够在聚硅氧烷微球的表面形成的单原子层复合结构具有厚度薄、致密而均一的优点,使量子点复合转光材料具有优异的储存稳定性、使用寿命以及优异的发光效果。由此制备得到的量子点复合转光材料具有较小的粒径,有利于保持量子点转光材料的粒径优势,这种单原子层复合包膜结构在起到保护基底的同时不会影响量子点的发光效率。

附图说明

37.图1为本发明实施例1制备的cuins2@zns的透射电镜图;

38.图2为本发明测试例2所涉及的荧光强度测试结果统计图。

具体实施方式

39.为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。

40.以下实施例中所使用的基底psi@(cuins2@zns)通过以下方法制备:

41.制备cuins2量子点溶液:按照摩尔比n(in):n(cu):n(s)=1:1:12,称取四水三氯化铟0.0453g、二水氯化铜0.0263g、3-巯基丙酸0.1986g和14ml水混合后放入反应釜中,搅拌下滴入氢氧化钠溶液调节ph至10,将上述溶液转移至四氟乙烯反应釜中,置于烘箱130℃下加热并保温24h,即得到cuins2量子点溶液。

42.制备cuins2@zns:取上述cuins2量子点溶液,向其中加入硫酸锌、硫脲,充分混合后,于140℃下加热并保温12h,离心后将得到的沉淀物重新溶于水中,得到质量分数约10%

的cuins2@zns量子点溶液。

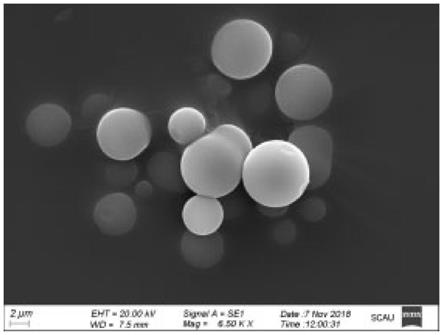

43.制备psi@(cuins2@zns):取2g上述cuins2@zns量子点溶液,加入到含有1.2ml脲丙基三乙氧基硅烷的40ml水溶液中,磁力搅拌30min后静置4h,将产生白色沉淀物经过抽滤、洗涤、烘干,最后得到psi@(cuins2@zns)基底材料。如图1所示,由此制得的psi@(cuins2@zns)基底材料呈球形,其粒径约为5~6μm。

44.实施例1

45.处理ⅰ:利用原子层沉积法制备表面包覆sio2沉积钝化层的psi@(cuins2@zns)量子点复合转光材料。

46.步骤一,取7gpsi@(cuins2@zns)粉末放入烧杯中,利用异丙醇作为活化剂清洗psi@(cuins2@zns)粉末3次,超声30min,抽滤后将得到的样品置于真空干燥箱,50℃烘烤10h,得到干燥洁净的样品。用乙醇清洗反应腔室,然后放入样品,抽取真空,最终腔室气压维持在7pa。

47.步骤二,以四氯化硅作为第一气相前驱体,通入四氯化硅,与psi@(cuins2@zns)粉末表面的-oh反应生成单层sicl2中间体基团(羟基来自于清洗过程中的乙醇),利用n2吹扫多余反应气体;

48.步骤三,以o2作为第二气相前驱体,通入o2,sicl2中间体与o2反应,两个cl-再次置换成

–

oh,释放出hcl,生成一层sio2,本步骤的总的反应式如下:sicl4+o2→

sio2+hcl,其中h来自于吸附在粉末表面上的-oh;

49.步骤四,通过控制循环周期,重复上述步骤二和步骤三17个循环,制取约15nm厚的沉积钝化层。

50.上述处理过程中,将基材粉末的反应温度控制在110℃,将四氯化硅(sicl4)与o2分压设置为75pa,以脉冲形式交替通入腔室,脉冲之间用高纯氮(99.999%)吹扫残余气体,分压设为2500pa。由此在psi@(cuins2@zns)的表面形成厚度约为15nm的sio2沉积钝化层。

51.处理ⅱ:参照处理ⅰ所提供的工艺制备表面sio2沉积钝化层的psi@(cuins2@zns)量子点复合转光材料,在上述工艺的步骤四中,重复上述步骤二和步骤三35个循环,除此以外,其他的步骤操作以及所采用的原料均与处理ⅰ保持一致,由此在psi@(cuins2@zns)的表面形成厚度约为30nm的sio2沉积钝化层。

52.处理ⅲ:参照处理ⅰ所提供的工艺制备表面sio2沉积钝化层的psi@(cuins2@zns)量子点复合转光材料,在上述工艺的步骤四中,重复上述步骤二和步骤三53个循环,除此以外,其他的步骤操作以及所采用的原料均与处理ⅰ保持一致,由此在psi@(cuins2@zns)的表面形成厚度约为45nm的sio2沉积钝化层。

53.处理ⅳ:参照处理ⅰ所提供的工艺制备表面sio2沉积钝化层的psi@(cuins2@zns)量子点复合转光材料,在上述工艺的步骤四中,重复上述步骤二和步骤三71个循环,除此以外,其他的步骤操作以及所采用的原料均与处理ⅰ保持一致,由此在psi@(cuins2@zns)的表面形成厚度约为60nm的sio2沉积钝化层。

54.本实施例采用原子层沉积法,在psi@(cuins2@zns)的表面形成sio2沉积钝化层,由此形成的沉积钝化层由si原子单原子层和o原子单原子层交替复合而成,而且,上述处理组所形成的沉积钝化层皆通过si原子单原子层与聚硅氧烷微球的表面相复合。不同处理组间,通过改变形成单原子层的循环次数,能够实现对沉积钝化层的厚度达到精准控制的效

果,能够灵活地适应不同应用的需要。

55.对比实施例1

56.利用熔胶凝胶法制备表面包覆sio2薄膜的量子点复合转光材料。

57.烧杯中加入2.5ml乙醇和4ml去离子水,以每分钟0.6ml的速率滴入含有5%的正硅酸乙酯的水溶液3ml,,往溶液中加入2g psi@(cuins2@zns)粉末(7nm),在60℃下搅拌30min后,逐滴滴加少量氨水,调节ph为9-10,继续搅拌45min,然后在80℃下真空干燥2h,并在马弗炉中500℃煅烧1h,得到二氧化硅包覆的psi@(cuins2@zns)量子点复合转光材料,由此形成的二氧化硅层的厚度约为200nm。

58.实施例2

59.处理ⅰ:利用原子层沉积法制备表面包覆al2o3沉积钝化层的psi@(cuins2@zns)量子点复合转光材料。

60.步骤一,取3g psi@(cuins2@zns)粉末放入烧杯中,利用异丙醇作为活化剂清洗psi@(cuins2@zns)粉末3次,超声30min,抽滤后将得到的样品置于真空干燥箱,50℃烘烤10h,得到干燥洁净的样品。用异丙醇清洗反应腔室,然后放入样品,抽取真空,最终腔室气压维持在6pa;

61.步骤二,以三甲基铝作为第一气相前驱体,,与psi@(cuins2@zns)粉末表面的-oh反应生成单层al(ch3)

x

中间体基团(羟基来自于清洗过程中的异丙醇),利用n2吹扫多余反应气体;

62.步骤三,以o2作为第二气相前驱体,将表面的

–

ch3再次置换成

–

oh,释放出ch4,生成一层氧化铝,利用n2吹扫多余反应气体,本步骤的总的反应式如下:al(ch3)4+o2→

al2o3+3ch4;

63.步骤四,通过控制循环周期,重复上述步骤二和步骤三12个循环,制取约20nm厚的沉积钝化层。

64.上述处理过程中,将基材粉末的反应温度控制在135℃,将三甲基铝与o2分压设置为60pa,以脉冲形式交替通入腔室,脉冲之间用高纯氮(99.999%)吹扫残余气体,分压设为2660pa。由此在psi@(cuins2@zns)的表面形成厚度约为30nm的al2o3沉积钝化层。

65.处理ⅱ:参照处理ⅰ所提供的工艺制备表面al2o3沉积钝化层的psi@(cuins2@zns)量子点复合转光材料,在上述工艺的步骤四中,重复上述步骤二和步骤三25个循环,除此以外,其他的步骤操作以及所采用的原料均与处理ⅰ保持一致,由此在psi@(cuins2@zns)的表面形成厚度约为40nm的al2o3沉积钝化层。

66.处理ⅲ:参照处理ⅰ所提供的工艺制备表面al2o3沉积钝化层的psi@(cuins2@zns)量子点复合转光材料,在上述工艺的步骤四中,重复上述步骤二和步骤三38个循环,除此以外,其他的步骤操作以及所采用的原料均与处理ⅰ保持一致,由此在psi@(cuins2@zns)的表面形成厚度约为60nm的al2o3沉积钝化层。

67.处理ⅳ:参照处理ⅰ所提供的工艺制备表面al2o3沉积钝化层的psi@(cuins2@zns)量子点复合转光材料,在上述工艺的步骤四中,重复上述步骤二和步骤三51个循环,除此以外,其他的步骤操作以及所采用的原料均与处理ⅰ保持一致,由此在psi@(cuins2@zns)的表面形成厚度约为80nm的al2o3沉积钝化层。

68.本实施例采用原子层沉积法,在psi@(cuins2@zns)的表面形成al2o3沉积钝化层,

由此形成的沉积钝化层由al原子单原子层和o原子单原子层交替复合而成,而且,上述处理组所形成的沉积钝化层皆通过al原子单原子层与聚硅氧烷微球的表面相复合。不同处理组间,通过改变形成单原子层的循环次数,能够实现对沉积钝化层的厚度达到精准控制的效果,能够灵活地适应不同应用的需要。

69.对比实施例2

70.利用溶胶凝胶法制备表面包覆al2o3薄膜的psi@(cuins2@zns)量子点复合转光材料。

71.称取0.1g硝酸铝溶液0.5ml乙醇和0.5ml去离子水,配置成溶液a;称取0.8g碳酸氢铵,溶液0.5ml乙醇和0.5ml去离子水,配置成溶液b;向溶液a中加入2g psi@(cuins2@zns)粉末,常温下搅拌30min,然后逐滴滴加溶液b,继续搅拌30min后清洗,在90℃下干燥1h;最后将上述前驱体放置在马弗炉中1000℃煅烧2h,得到al2o3包覆的psi@(cuins2@zns)量子点复合转光材料,由此形成的氧化铝层的厚度约为280nm。

72.测试例1

73.将实施例1处理ⅰ、对比实施例1、实施例2处理ⅰ和对比实施例2制得的具有包覆保护层的psi@(cuins2@zns)量子点复合转光材料进行耐湿劣化实验,以未经包覆的psi@(cuins2@zns)量子点复合转光材料作为对照设置,按照以下方式开展耐候性实验。

74.测试ⅰ:正试期,将参试粉体置于温度为25℃,相对湿度为80%的温箱中进行耐湿劣化实验测试。对进入正试期前和进入正试期的参试样品进行荧光光谱测试,在激发波长为540nm的测试条件下,测得参试粉体的发射光谱图,记录参试粉体的发射光谱在波长为640nm处的发光强度。

75.测试ⅱ:正试期,将参试粉体置于温度为30℃,相对湿度为85%的温箱中进行耐湿劣化实验测试。对进入正试期前和进入正试期的参试样品进行荧光光谱测试,在激发波长为540nm的测试条件下,测得参试粉体的发射光谱图,记录参试粉体的发射光谱在波长为640nm处的发光强度。

76.发光强度保持率为参试粉体在不同测试时间的发光强度与对照设置的参试粉体在进入正式期前的发光强度之比。

77.表1测试ⅰ的参试量子点转光材料的发光强度保持率

[0078][0079]

表2测试ⅱ的参试量子点转光材料的发光强度保持率

[0080][0081][0082]

从表1可以看出,在进入耐湿劣化实验的正试期后,未经包覆处理的psi@(cuins2@zns)粉末的发光强度发生了迅速的下降,在测试ⅱ的实验条件下,进入正式期7天后,其基本不发光。而实施例1的处理ⅰ和实施例2的处理ⅰ所制得的参试产品在耐湿劣化实验结束时,依然能够保有很高的发光强度,由此说明,实施例1处理ⅰ和实施例2处理ⅰ采用原子层沉积法在psi@(cuins2@zns)的表面形成沉积钝化层,能够对psi@(cuins2@zns)起到很好的保护效果,使其耐候性得到了明显的提高。而对比实施例1和对比实施例2虽然也在psi@(cuins2@zns)的表面形成保护膜,而且其膜层厚度甚至比实施例1和实施例2的参试产品表面的沉积钝化层的厚度更加厚,然而,实对比实施例1和对比实施例2所制得参试产品的发光性能存在明显的劣化现象,其发光强度折损较大。

[0083]

测试例2

[0084]

1.参试梯度溶液的配制

[0085]

称取一定质量的实施例1处理ⅰ所采用的参试量子点复合发光材料(表面包覆有sio2沉积钝化层的psi@(cuins2@zns)量子点复合转光材料)溶于正己烷中,分别配成物质的量浓度为1μmol.l-1

、1.5μmol.l-1

、2μmol.l-1

、3μmol.l-1

、5μmol.l-1

的溶液。

[0086]

称取一定质量的未经包覆的cuins2@zns粉末溶于正己烷中,分别配成物质的量浓度为1μmol.l-1

、1.5μmol.l-1

、2μmol.l-1

、3μmol.l-1

、5μmol.l-1

的溶液。

[0087]

2.荧光强度测试

[0088]

对本测试例的参试梯度溶液进行荧光光谱测试,在激发波长为540nm的测试条件下,测得参试样品的发射光谱图,记录参试样品的发射光谱在波长为640nm处的发光强度。以利用未经包覆的cuins2@zns粉末配制得到浓度为1μmol.l-1

的参试溶液作为基准溶液,以基准溶液的发光强度为100%,其他参试溶液的发光性能的计算方法为参试溶液与基准溶液的发光强度之比。

[0089]

荧光测试结果如图2所示,随着量子点复合材料的浓度增加,未经包覆的cuins2@zns所形成的参试溶液的发光强度呈现先增长后下降的趋势,在浓度为2μmol.l-1

达到发光强度的上限,然而,表面包覆有sio2磁控溅射层的psi@(cuins2@zns)量子点复合转光材料的发光强度一直呈现增长的趋势,结果表明,本发明通过对cuins2@zns进行包覆,能够增强量子点的分散性,进而增大了量子点复合转光材料发光强度的浓度上限,优化了量子点复合转光材料的发光效果。

[0090]

实施例3

[0091]

利用实施例1处理ⅰ、实施例2处理ⅰ、对比实施例1和对比实施例2制得的量子点复合转光材料粉体制成农用转光膜,农用转光膜的其他组成原料相同。将上述4组农用转光膜置于相同的室外使用环境中,测试农用转光膜的使用寿命。

[0092]

结果显示,利用实施例1处理ⅰ、实施例2处理ⅰ提供的量子点复合转光材料制得的农用转光膜的平均使用寿命均大于2年6个月;利用对比实施例1提供的量子点复合转光材料生制得的农用转光膜的平均使用寿命为5个月;利用对比实施例2提供的转光材料制得的农用转光膜的平均使用寿命为8个月。

[0093]

上述测试结果表明,本发明提供的通过原子层沉积法在基底psi@(cuins2@zns)上包覆一层氧化物钝化层的量子点复合转光材料能够保持优异的发光性能,且具有较强的耐候性。本发明提供的量子复合转光材料可广泛应用于农用转光膜的制造,能够吸收植物的反射光波转化成植物生长所需的光波,具有优异的转光效果,能够减少农作物叶枯、黄萎等病害进而提高农作物的产量。并且由本发明所本发明提供的量子复合转光材料制备的农用转光膜具有较长的使用寿命,更加经济和节约成本。

[0094]

以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。