1.本发明涉及有机硅领域,且尤其涉及一种有机硅涂料及其制备方法。

背景技术:

2.目前通常使用的室温固化有机硅涂料,是以中低粘度的α,ω二羟基聚二甲基硅氧烷为基胶、有机锡螯合物为催化剂,甲基三丁酮肟基硅烷和乙烯基三丁酮肟基硅烷作为交联剂,丙氨基三乙氧基硅烷作为增粘剂,添加填料、溶剂配制而成。这样制成的产品主要存在以下3个问题:1、表干时间长,内部固化速度慢,影响客户使用;2、作为三防漆使用时,对所接触基材粘接性不好,易剥落;3、产品储存稳定性差。这是因为室温固化有机硅涂料遇水即发生交联固化,同时其固化速度也与水分和交联剂在有机硅涂料中的迁移渗透情况有关。因此,在生产过程中,必须严格控制各组分的水分含量,并在干燥的环境中进行,以避免胶料在生产以及储存过程中发生固化失去使用价值。

3.中国发明专利cn102559047a公开了有机硅弹性涂料采用三官能的酮肟型硅烷偶联剂作为硅橡胶的交联剂,有机锡作为催化剂,丙氨基三乙氧基硅烷和3-缩水甘油醚氧丙基三甲氧基硅烷作为增粘剂,溶剂油或石油醚作为溶剂。该产品固化过程中,溶剂挥发,粘度逐渐增大,形成涂膜,涂覆在基材上,同时,涂膜中的硅烷偶联剂接触空气中的水份而迅速水解,在催化剂的促进下,交联剂与有机硅聚合物活性端羟基发生缩合反应,脱去反应生成的低分子物,水解-缩合-脱低分子物连锁反应逐步进行,最终形成有机硅聚合物的交联网络,实现有机硅涂料涂层的交联硫化。但该种方法缺乏羟基清除剂,不能及时清除补强填料上的化学结合水和体系中的游离羟基,体系中的游离羟基就会与交联剂发生反应而使得交联剂在储存过程中失效,涂料失去使用价值。

4.中国发明专利cn102260456a公开了有机硅涂料采用分步骤进行的制作方法:先用稀释剂稀释羟基封端的聚有机硅氧烷,避免一次性添加羟基封端的聚有机硅氧烷、交联剂和催化剂时,由于局部活性基团浓度过高发生交联反应而固化,使得所制备的有机硅涂料难以满足涂覆要求。但在密封储存时,为使交联剂、催化剂难以与聚有机硅氧烷发生交联反应而固化,需要将稀释剂有效的填隙在交联剂、催化剂、以及羟基封端的聚有机硅氧烷的活性基团之间,故稀释剂的添加量需要保持在一定数量以上;且实际使用时,稀释剂的挥发需要一定的时间,而涂层的形成也需要一定浓度的有机硅涂料,为了避免形成涂层的时间过长,或者难以形成性能较好的涂层,稀释剂的添加量又不宜过多,故稀释剂的量必须严格控制合理,同时实验分步骤进行也给实际操作加大了难度。

5.因此,需要开发一种既能保证涂料性能良好,也能保证长期贮存后性能不会下降的改进的有机硅涂料及其制备方法。

技术实现要素:

6.本技术的一个目的是提供一种有机硅涂料。

7.本技术的另一个目的是提供一种制备有机硅涂料的方法。

8.在一个方面,本技术提供的有机硅涂料包括25-35重量份的α,ω-二羟基聚硅氧烷、1-3重量份的羟基硅油、1-3重量份的正十二烷基三甲氧基硅烷、15-25重量份的重质碳酸钙、3-5重量份的纳米碳酸钙、1-3重量份的气相法白炭黑、0.1-3重量份的颜料、30-40重量份的稀释剂、0.1-3重量份的分子筛、2-5重量份的交联剂、0.1-3重量份的催化剂、0.1-3重量份的乙烯基三甲氧基硅烷、0.1-3重量份的增粘剂以及0.1-3重量份的偶联剂。

9.可选地,α,ω-二羟基聚硅氧烷的粘度在25℃下是2000mpa

·

s-20000mpa

·

s。

10.可选地,α,ω-二羟基聚硅氧烷由25℃粘度为2000mpa

·

s和20000mpa

·

s的α,ω-二羟基聚硅氧烷组成,两者的重量比是1:1.5-1:2.5,优选1:2。

11.可选地,乙烯基三甲氧基硅烷和分子筛的重量比在1:1到1:2的范围内,优选1:2。

12.可选地,气相法白炭黑的比表面积是150-400m2/g,优选200-260m2/g。

13.可选地,本技术中采用的稀释剂为本领域常用的稀释剂,优选溶剂油。

14.可选地,本技术中采用的交联剂为本领域常用的交联剂,优选甲基三丁酮肟基硅烷。

15.可选地,本技术中采用的催化剂为本领域常用的催化剂,优选二月桂酸二丁基锡。

16.可选地,本技术中采用的增粘剂为聚醚类烷氧基硅烷。

17.可选地,本技术中采用的偶联剂为本领域常用的偶联剂,优选硅烷偶联剂kh550。

18.可选地,本技术中采用的颜料为炭黑、铁红和钛白粉中的一种或多种。

19.在另一个方面,本技术提供的一种制备有机硅涂料的方法包括下述步骤:按照重量份数称重各组分;将α,ω-二羟基聚硅氧烷、羟基硅油以及正十二烷基三甲氧基硅烷在捏合机内混合均匀,接着添加重质碳酸钙、纳米碳酸钙以及气相法白炭黑,加热搅拌并抽真空3-5小时,搅拌过程中保持混合物温度在140-160℃、真空度0.09mpa,即得到基胶;将所述基胶与颜料混合均匀,接着添加到分散机中,并添加稀释剂、分子筛和交联剂,搅拌5-10min,接着再添加催化剂、乙烯基三甲氧基硅烷、增粘剂,再搅拌10-20min,出料即得所述有机硅涂料。

20.可选地,添加气相法白炭黑之前,在105℃下烘烤气相法白炭黑1小时。

21.可选地,添加分子筛之前,在105℃下烘烤分子筛1小时。

22.可选地,混合α,ω-二羟基聚硅氧烷、羟基硅油以及正十二烷基三甲氧基硅烷可以采用本领域常规的方式,如采用捏合机进行混合。

23.可选地,基胶与颜料的均匀混合可以采用本领域常用的研磨均匀的方式和研磨装置。

24.本技术通过联合化学方法和物理方法来控制涂料体系中的羟基数目实现了除水的目的。尤其是通过联合使用乙烯基三甲氧基硅烷和具有良好吸附作用的分子筛来清除补强填料上的化学结合水和体系中的游离羟基,避免交联剂在密封保存过程中与体系中的羟基发生交联反应而失效,提高产品的储存稳定性;同时添加增粘剂、偶联剂可提升涂料附着力。

25.本技术制备的有机硅涂料具有固化时间短、表干/实干时间少、附着力强且储存稳定性良好的优势。

具体实施方式

26.下面通过实施例来描述本技术的实施方式,本领域的技术人员应当认识到,这些具体的实施例仅表明为了达到本技术的目的而选择的实施技术方案,并不是对技术方案的限制。根据本技术的教导,结合现有技术对本技术技术方案的改进是显然的,均属于本技术保护的范围。

27.以下实施例中采用的物质,除了注明的之外,其余均为市售;采用的设备,除了注明的之外,均为本领域的常规设备。

28.实施例1:

29.首先将10.8重量份的粘度为2000mpa

·

s的α,ω-二羟基聚硅氧烷、19.5重量份的粘度为20000mpa

·

s的α,ω-二羟基聚硅氧烷、1.3重量份的羟基硅油、1.2重量份的正十二烷基三甲氧基硅烷添加到捏合机内捏合均匀;再添加22.1重量份的重质碳酸钙、4.5重量份的纳米碳酸钙以及2.6重量份的气相法白炭黑(使用前在105℃下烘烤气相法白炭黑1h);接着加热、抽真空搅拌3-5小时,密闭待用,搅拌过程中保持胶料温度在140-160℃、真空度0.09mpa,得到基胶。

30.接着,将上述制备的基胶与0.2重量份的颜料在三辊机上研磨,均匀后投入高速分散机中,添加30.4重量份的溶剂油、0.6重量份的分子筛(使用前在105℃下烘烤分子筛1h)和3.6重量份的甲基三丁酮肟基硅烷高速搅拌5~10min后,再添加0.1重量份的二月桂酸二丁基锡、1.2重量份的乙烯基三甲氧基硅烷、0.7重量份的增粘剂以及1.2重量份的硅烷偶联剂kh550搅拌10~30min,即得有机硅涂料。

31.实施例2:

32.首先将10.7重量份的粘度为2000mpa

·

s的α,ω-二羟基聚硅氧烷、19.2重量份的粘度为20000mpa

·

s的α,ω-二羟基聚硅氧烷、1.3重量份的羟基硅油、1.2重量份的正十二烷基三甲氧基硅烷添加到捏合机内捏合均匀;再添加21.8重量份的重质碳酸钙、4.4重量份的纳米碳酸钙以及2.5重量份的气相法白炭黑(使用前在105℃下烘烤气相法白炭黑1h);接着加热、抽真空搅拌3-5小时,密闭待用,搅拌过程中保持胶料温度在140-160℃、真空度0.09mpa,得到基胶。

33.接着,将上述制备的基胶与0.2重量份的颜料在三辊机上研磨,均匀后投入高速分散机中,添加30.1重量份的溶剂油、1.2重量份的分子筛(使用前在105℃下烘烤分子筛1h)和3.6重量份的甲基三丁酮肟基硅烷高速搅拌5-10min后,再添加0.1重量份的二月桂酸二丁基锡、1.2重量份的乙烯基三甲氧基硅烷、0.7重量份的增粘剂以及1.8重量份的硅烷偶联剂kh550搅拌10-30min,即得。

34.实施例3:

35.首先将10重量份的粘度为2000pa

·

s的α,ω-二羟基聚硅氧烷、20重量份的粘度为20000mpa

·

s的α,ω-二羟基聚硅氧烷、1.3重量份的羟基硅油、1.2重量份的正十二烷基三甲氧基硅烷添加到捏合机内捏合均匀;再添加21.8重量份的重质碳酸钙、4.3重量份的纳米碳酸钙以及2.5重量份的气相法白炭黑(使用前在105℃下烘烤气相法白炭黑1h);接着加热、抽真空搅拌3-5小时,密闭待用,搅拌过程中保持胶料温度在140-160℃、真空度0.09mpa,得到基胶。

36.接着,将上述制备的基胶与0.2重量份的颜料在三辊机上研磨,均匀后投入行星搅

拌釜中,添加30.1重量份的溶剂油、1.8重量份的分子筛(使用前在105℃下烘烤分子筛1h)和3.6重量份的甲基三丁酮肟基硅烷高速搅拌5~10min后,再添加0.1重量份的二月桂酸二丁基锡、1.2重量份的乙烯基三甲氧基硅烷、0.7重量份的增粘剂以及1.2重量份的硅烷偶联剂kh550搅拌10~30min,即得。

37.对比例1:

38.除了不使用乙烯基三甲基硅烷和分子筛外,按照实施例3中相同的方式制备。

39.对比例2:

40.除了不添加偶联剂和增粘剂外,按照实施例3中相同的方式制备。

41.固化条件和测试方案如下:

42.将上述实施例和对比例制备得到的有机硅涂料按照制片标准gb/t1927-92涂覆在马口铁片表面,室温固化24h,将制得的涂层均匀的试片按国家标准测试其各项性能。

43.将上述实施例和对比例制备得到的有机硅涂料在23℃环境中密封保存30天后,评价涂料的附着力。

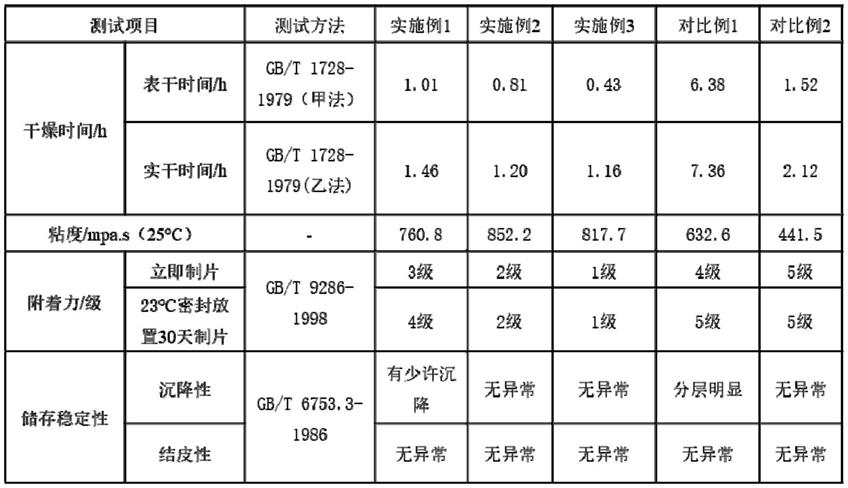

44.具体测试结果见下面的表1。

45.表1

[0046][0047]

从表1的结果可以看出,按照标准gb/t 6753.3-1986进行沉降性检测,实施例1的涂料出现有少许沉降,而实施例2和实施例3的涂料没有出现任何异常。由此显示出当乙烯基三甲氧基硅烷的量不变,随着实施例2和实施例3中分子筛的量逐渐增大,则涂料的储存性能越好。另外,当乙烯基三甲氧基硅烷的量不变,随着实施例2和实施例3中分子筛的量逐渐增大,涂料的表干/实干时间也逐渐减少。同时还看到完全不加乙烯基三甲氧基硅烷和分子筛的对比例1的涂料分层明显且表干/实干时间大大延迟。这些都很好地表明添加乙烯基三甲氧基硅烷以及分子筛能够有效地清除体系中的羟基而有助于提高涂料的储存稳定性。

[0048]

进一步,当增粘剂的量不变,随着硅烷偶联剂kh550的添加,实施例1、实施例2和实施例3的粘度随之增加,涂料的附着力也愈加良好。由此可见,硅烷偶联剂kh550及增粘剂对涂料的增粘性能有极大改进作用,而对比例2由于完全不加硅烷偶联剂kh550和增粘剂,则粘度和附着力都明显下降。

[0049]

总之,对比例1和对比例2进一步表明乙烯基三甲氧基硅烷和分子筛的添加对涂料储存性能有极大的提高作用,硅烷偶联剂kh550和增粘剂可有效促进涂料增粘性能。同时,结合实施例3的结果也可以表明同时包含的乙烯基三甲氧基硅烷、分子筛、硅烷偶联剂kh550及增粘剂对涂料性能具有良好的协同作用。

[0050]

以上所述仅为本技术的优选实施例,并非对本技术作出任何形式上和实质上的限制。本领域的技术人员,在不脱离本技术技术方案的范围内,当可利用以上所揭示的技术内容而作出的些许更改、修饰与演变的等同变化均为本技术的等效实施例;同时,凡依据本技术的实质技术对以上实施例所作的任何等同变化的更改、修饰与演变等均在本技术的由权利要求界定的范围内。