1.本发明涉及涂料技术领域,特别是涉及一种防海洋生物附着的涂料及其制备方法。

背景技术:

2.世界各海区的生物有18000多种是附着动物,600多种是附着植物。船底附着海洋生物后,阻力增加,航速降低,燃料耗用量增加,机械的磨损增大。海洋生物的附着还破坏漆膜,加速船舶钢板的腐蚀,不仅增加了船舶的维修保养次数和时间,而且降低了船舶的在航率,同时容易出现跨水域传播海洋微生物破坏生态环境。

3.为了更好提升船舶使用,需要在船舶外壁均匀涂抹涂料进行防护处理,但是现有的涂料阻止海洋生物附着效果不理想,不利于船舶长期使用。

4.因此,有必要提出一种防海洋生物附着的船舶涂料及其制备方法,以解决上述问题。

技术实现要素:

5.为解决上述问题,本发明提供一种防海洋生物附着的涂料及其制备方法,以解决上述背景技术中提出问题。

6.本发明采用的技术方案是:

7.一种防海洋生物附着的涂料,包括如下质量百分数的组分:

[0008][0009]

进一步地,所述可降解树脂的重均分子量为5000~300000g/mol。

[0010]

进一步地,所述可降解树脂为低分子量聚乳酸和高分子量聚乳酸组成的混合树脂,低分子量聚乳酸与高分子量聚乳酸比例为1:1.5~5。

[0011]

进一步地,所述助剂为松香、氯化石蜡和硅酸镁中的任几种。

[0012]

进一步地,所述金属抗菌剂为铜粉、氧化亚铜、氧化锌和吡啶硫酸铜中的任几种。

[0013]

进一步地,所述抗氧化剂为ao-1010、ao-168和ao-68中的任几种。

[0014]

进一步地,所述抗紫外线剂为碳黑或hals。

[0015]

上述的防海洋生物附着的涂料的制备方法,包含如下步骤:

[0016]

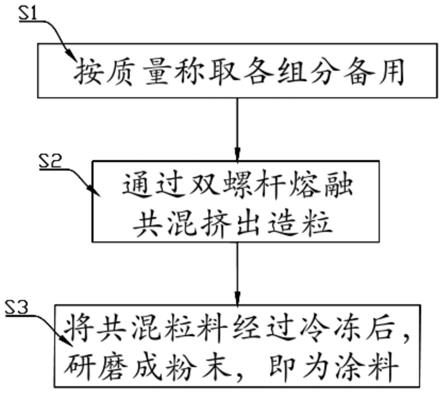

s1:按质量称取各组分备用;

[0017]

s2:将各组分通过双螺杆熔融共混挤出造粒;

[0018]

s3:将s2中的共混粒料经过冷冻后,研磨成粉末,即为涂料。

[0019]

进一步地,s3中,需研磨成粒径不大于200微米的粉末。

[0020]

进一步地,s3中,将粉末采用热塑喷涂或静电喷涂的方式涂在金属表面,既得抗海洋生物附着涂层。

[0021]

本发明的有益效果如下:

[0022]

1、本发明提供的防海洋生物附着的涂料,其组分包括可降解树脂、助剂、金属抗菌剂、抗氧化剂和抗紫外线剂,其通过各组分的合理复配,具有良好的抗海洋生物附着性能,助剂与金属抗菌剂提供良好抗生物附着性的同时,其中的可降解树脂因含有极性基团,与金属有很好粘合性,在水解后产生的乳酸同样具有一定的抗菌效果,可进一步提升本技术的抗海洋生物附着的效果,同时,本技术中未添加溶剂,使用过程不会造成环境污染,对环境绿色友好,且其为粉末状,可适用工地现场喷涂,可进行涂层破坏处快速修补,从而增加其应用的便利性,本技术提供的涂料,组分简单,原料可得,抗海洋生物附着性好,具有良好的应用前景;

[0023]

2、本技术的制备方法,其工艺简单,制备容易,操作简便,制备过程无特殊设备的使用,其无溶剂的添加,环境污染小,制备方便,可满足工业化生产制造的需求。

附图说明

[0024]

图1为本发明的实施例1-5中的制备流程图。

具体实施方式

[0025]

为了便于理解本发明,下面将参照实施例对本发明进行更全面的描述,以下给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。实施例中使用到的各类原料,除非另有说明,均为常见市售产品。

[0026]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0027]

本发明实施例中揭露的数值是近似值,而并非确定值。在误差或者实验条件允许的情况下,可以包括在误差范围内的所有值而不限于本发明实施例中公开的具体数值。

[0028]

本发明实施例中揭露的数值范围用于表示在混合物中的组分的相对量以及其他方法实施例中列举的温度或者其他参数的范围。

[0029]

本技术的防海洋生物附着的涂料,包括如下质量百分数的组分:

[0030]

[0031][0032]

进一步地,所述可降解树脂的重均分子量为5000~300000g/mol。

[0033]

进一步地,所述可降解树脂为低分子量聚乳酸和高分子量聚乳酸组成的混合树脂,低分子量聚乳酸与高分子量聚乳酸比例为1:1.5~5。

[0034]

进一步地,所述助剂为松香、氯化石蜡和硅酸镁中的任几种。

[0035]

进一步地,所述金属抗菌剂为铜粉、氧化亚铜、氧化锌和吡啶硫酸铜中的任几种。

[0036]

进一步地,所述抗氧化剂为ao-1010、ao-168和ao-68中的任几种。

[0037]

进一步地,所述抗紫外线剂为碳黑或hals。

[0038]

本发明提供的防海洋生物附着的涂料,其组分包括可降解树脂、助剂、金属抗菌剂、抗氧化剂和抗紫外线剂,其通过各组分的合理复配,具有良好的抗海洋生物附着性能,助剂与金属抗菌剂提供良好抗生物附着性的同时,其中的可降解树脂因含有极性基团,与金属有很好粘合性,在水解后产生的乳酸同样具有一定的抗菌效果,可进一步提升本技术的抗海洋生物附着的效果,同时,本技术中未添加溶剂,使用过程不会造成环境污染,对环境绿色友好,且其为粉末状,可适用工地现场喷涂,可进行涂层破坏处快速修补,从而增加其应用的便利性,本技术提供的涂料,组分简单,原料可得,抗海洋生物附着性好,具有良好的应用前景。

[0039]

下面为本技术的具体实施例:

[0040]

实施例1

[0041]

一种防海洋生物附着的涂料,包括以下重量份的原料:

[0042]

可降解树脂:pla-1和pla-2 30%,其中pla-1mw=10000g/mol,pla-2mw=200000g/mol,pla-1/pla-1的比例为1:5;

[0043]

金属抗菌剂:氧化亚铜42%、氧化锌4%、吡啶硫酸铜5%;

[0044]

助剂:松香12%、氯化石蜡4%;

[0045]

抗氧化剂:ao-1010 0.25%、ao-68 0.25%;

[0046]

抗紫外剂:碳黑2.5%。

[0047]

其制备方法如下:

[0048]

s1:按质量称取各组分备用;

[0049]

s2:将各组分通过双螺杆熔融共混挤出造粒;

[0050]

s3:将s2中的共混粒料经过冷冻后,研磨成粒径为120微米的粉末,即为涂料。

[0051]

实施例2

[0052]

一种防海洋生物附着的涂料,包括以下重量份的原料:

[0053]

可降解树脂:pla-1和pla-2 50%,其中pla-1mw=50000g/mol,pla-2mw=150000g/mol,pla-1/pla-1的比例为1:1.5;

[0054]

金属抗菌剂:氧化亚铜25%、氧化锌3%、吡啶硫酸铜2%;

[0055]

助剂:松香13%、氯化石蜡6%、硅酸镁0.5%;

[0056]

抗氧化剂:ao-1010 0.125%、ao-68 0.125%;

[0057]

抗紫外剂:hals 0.25%。

[0058]

其制备方法如下:

[0059]

s1:按质量称取各组分备用;

[0060]

s2:将各组分通过双螺杆熔融共混挤出造粒;

[0061]

s3:将s2中的共混粒料经过冷冻后,研磨成粒径为120微米的粉末,即为涂料。

[0062]

实施例3

[0063]

一种防海洋生物附着的涂料,包括以下重量份的原料:

[0064]

可降解树脂:pla-1和pla-2 50%,其中pla-1mw=10000g/mol,pla-2mw=150000g/mol,pla-1/pla-1的比例为1:1.5;

[0065]

金属抗菌剂:氧化亚铜25%、氧化锌3%、吡啶硫酸铜2%;

[0066]

助剂:松香13%、氯化石蜡6%、硅酸镁0.5%;

[0067]

抗氧化剂:ao-1010 0.125%、ao-68 0.125%;

[0068]

抗紫外剂:hals 0.25%。

[0069]

其制备方法如下:

[0070]

s1:按质量称取各组分备用;

[0071]

s2:将各组分通过双螺杆熔融共混挤出造粒;

[0072]

s3:将s2中的共混粒料经过冷冻后,研磨成粒径为120微米的粉末,即为涂料。

[0073]

实施例4

[0074]

一种防海洋生物附着的涂料,包括以下重量份的原料:

[0075]

可降解树脂:pla-1和pla-2 30%,其中pla-1mw=10000g/mol,pla-2mw=200000g/mol,pla-1/pla-1的比例为1:3;

[0076]

金属抗菌剂:氧化亚铜42%、氧化锌4%、吡啶硫酸铜5%;

[0077]

助剂:松香12%、氯化石蜡4%;

[0078]

抗氧化剂:ao-1010 0.25%、ao-68 0.25%;

[0079]

抗紫外剂:碳黑0.25%。

[0080]

其制备方法如下:

[0081]

s1:按质量称取各组分备用;

[0082]

s2:将各组分通过双螺杆熔融共混挤出造粒;

[0083]

s3:将s2中的共混粒料经过冷冻后,研磨成粒径为150微米的粉末,即为涂料。

[0084]

实施例5

[0085]

一种防海洋生物附着的涂料,包括以下重量份的原料:

[0086]

可降解树脂:pla-1和pla-2 50%,其中pla-1mw=50000g/mol,pla-2mw=150000g/mol,pla-1/pla-1的比例为1:4;

[0087]

金属抗菌剂:氧化亚铜25%、氧化锌3%、吡啶硫酸铜2%;

[0088]

助剂:松香13%、氯化石蜡6%、硅酸镁0.5%;

[0089]

抗氧化剂:ao-1010 0.125%、ao-68 0.125%;

[0090]

抗紫外剂:hals 0.25%。

[0091]

其制备方法如下:

[0092]

s1:按质量称取各组分备用;

[0093]

s2:将各组分通过双螺杆熔融共混挤出造粒;

[0094]

s3:将s2中的共混粒料经过冷冻后,研磨成粒径为100微米的粉末,即为涂料。

[0095]

将上述实施例1-5中制得的涂料,分别采用热塑粉末喷涂方式,在316不锈钢片材表面分别形成0.2mm、0.3mm、0.4mm、0.5mm和0.6mm涂层样品进行试验;片材尺寸(mm):200x200x2,涂料处理后的片材至于转动水轮上,水轮放在深圳湾海水中1年,12hr连续转动12hr停止周期,转动时样品以线速度10km/hr,样品每3个月取出,观察表面评估生物附着效果,并取样品中心区域20x20mm表面剩余涂层测铜元素含量计算消耗速度,用原始涂料铜元素含量作为参考,铜含量用x-ray fluorescence(xrf)测试,测试方法参考文献:mariaerik ytreberg,“quantification of cu and zn in antifoulingpaint films by xrf”,talanta,volume 223,part 2,1february 2021,铜元素含量消耗速度推测抗海洋生物附着有效时间,测试结构如下表所示:

[0096]

实施例/项目粒径(微米)喷涂方式涂层厚度(mm)抗附着有效期实施例1120热塑喷涂0.26年实施例2120热塑喷涂0.33年实施例3120热塑喷涂0.43年实施例4150热塑喷涂0.53.5年实施例5100热塑喷涂0.64.5年

[0097]

参见上表可知,本技术的涂料通过可降解树脂、助剂、金属抗菌剂、抗氧化剂和抗紫外线剂的合理复配,具有良好的抗海洋生物附着性能,明显优于市售产品的1-2年的抗海洋生物附着有效期,具体地,本技术中,通过共混不同分子量聚乳酸来控制降解速度,聚乳酸水解降解成无毒无污染乳酸单体,对环境友好,同时还能抑制细菌或微生物生长,本技术中的聚乳酸作为基材在海水中不断水解溶解,释放抗菌剂防止生物附着,涂层厚度随使用时间变薄,聚乳酸在海水中降解速度与分子量相关,低分子量快速降解,高分子量缓慢降解,因此可以通过调整高分子量聚乳酸的添加比例,以及涂层厚度,使本技术的涂料抗生物附着有效时间可以达到2~6年,组分简单,原料可得,抗海洋生物附着性好,具有良好的应用前景。

[0098]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。