1.本发明涉及电工技术领域,特别涉及一种电工胶带及其制备方法。

背景技术:

2.电工胶带用于电线电缆接头的绝缘包覆。电线电缆的接头因为各种原因会导致接头接触不良,通电过程中产生高热高温,有时因为人们不能及时发现酿成火灾造成巨大损失。如果发明一种因为温度变化引起颜色变化的电工胶带,能够通过视觉看到电工胶带颜色变化而发现电线电缆接头接触不良,有可能避免许多火灾事故。

技术实现要素:

3.为解决以上缺陷,本发明提供一种电工胶带及其制备方法。

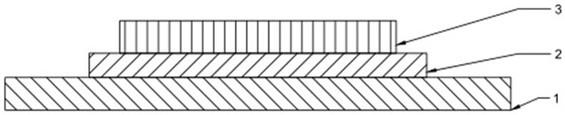

4.一种电工胶带,包括基膜,设置于所述基膜上的感热变色涂层,涂布在所述感热变色涂层上的绝缘胶层。

5.感热变色涂层的原料制备包括如下步骤:(1)发色剂、增感剂微胶囊涂料制备:聚氨酯预聚体12—18份溶解在混合溶剂中,加入发色剂18—22份、增感剂7—15份,分散后加入复合乳化剂分散剂12—15份,滴加微胶囊壁材固化剂3—10份,形成微胶囊;(2)感热变色涂料制备:研磨 将聚乙烯醇树脂4-8份和纯净水92-96份混合,加入显色剂31—45份,研磨;(3)在步骤(2)中加入步骤(1)中的微胶囊。

6.优选的,感热变色涂层的原料制备包括如下步骤:在步骤(1)中,分子量300-1000的聚氨酯预聚体溶解在由低沸点和高沸点组成的混合溶剂中,所述低沸点溶剂 70—82份,高沸点溶剂 18—30份, 用高速分散均质机分散均匀,用卧式砂磨机把混合物研磨至d90粒径0.5微米以下,研磨过程中温度不超过40度,温度升至70—75度,除去低沸点溶剂,再把温度降至40度以下,把混合物加入15-30度的纯净水70—82份中,搅拌速度不低于500转/分,分散均匀后,搅拌,乳化剂加完后搅拌速度缓慢提升至800转/分以上,充分乳化形成均匀半透明的乳白色分散体。

7.优选的,在步骤(2)中,混合后在常温下浸泡2-3小时,以60

‑‑

80转/分的速度搅拌,温度保持40-60度,用卧式砂磨机研磨至粒径0.5微米以下。

8.优选的,低沸点溶剂为醋酸乙酯或醋酸甲酯,高沸点溶剂为甲基甲酰胺或甲基萘或葵酸酯。

9.优选的,所述发色剂为蓝色素cb8,cb4,odb-2,红色素16,dp007,所述显色剂为d8,dbsp,tgsh,所述增感剂为dpe,bon,所述乳化剂为op、np系列,所述分散剂为聚丙烯酸盐或磺酸盐。

10.优选的,所述微胶囊壁材固化剂为有机胺或二元醇。

11.一种电工胶带的制备方法,包括如下步骤:

(1)准备调试,准备涂布装置;(2)涂感热变色涂层;(3)涂绝缘胶涂层。

12.优选的,在步骤(1)中,所述涂布装置包括,第一料槽,第一涂布装置,支撑辊,第一烘干箱,第二料槽,第二涂布装置,第二烘箱,涂布前把基膜按走膜路线穿好,各种工艺参数张力、烘箱温度、烘箱风嘴风速调试到位。

13.优选的,在步骤(2)中,第一料槽里盛放感热变色涂料,第一涂布装置为凹板涂布结构,第一烘干箱烘干感热变色涂层,温度不高于50度,风速不低于8米/秒,各涂布单元张力在60-150n/m,步骤(3)中,第二料槽盛放绝缘胶涂料,第二涂布装置为丝棒涂布,第二烘箱烘干绝缘胶涂层温度不高于50度,风速不低于8米/秒,各涂布单元张力60—150n/m。

14.本发明的有益效果是:本发明制成的感热变色电工胶带在使用过程中,当环境温度因异常原因升到75

‑‑

80度时微胶囊壁材会因为温度高熔化而破壁,释放出发色剂和增感剂,分布在壁材周围的显色剂和从微胶囊中释放出来的发色剂、增感剂相遇发生化学反应显示出颜色。温度越高微胶囊破壁率越高,显色剂、增感剂释放越多,二者反应越充分,显色越深。当微胶囊全部破壁后颜色达到最深,不同温度对应不同的颜色,120度以上微胶囊完全破壁,显色剂、增感剂完全释放,与发色剂完全反应,颜色稳定不再变化。感热变色涂层的设置,当电线电缆接头处因接触不良发热时,感热变色涂层因受热变色,提示安全问题,需要及时处理排处隐患。感热变色涂层在不同温度时显示深浅不同的颜色,最后颜色会稳定在120度以上某个温度时显示的颜色。附图说明:图1为本发明一种电工胶带的结构示意图;图2为本发明的涂布装置的结构示意图;图3为本发明的工艺过程示意图。

具体实施方式

15.实施例1如图1,一种电工胶带,包括基膜1,基膜1上的感热变色涂层2,涂布在感热变色涂层2上的绝缘胶层3。

16.基膜可以是透明塑料薄膜,可以是pp,pet,pvc,pi,尼龙等材料做成的薄膜,厚度在30

‑‑

100微米,涂布在基膜上的感热变色涂层由发色剂、显色剂、增感剂制备,其中发色剂和增感剂由微胶囊包覆后与显色剂一起形成感热变色涂层,厚度3

‑‑

10微米。绝缘胶层涂布在感热变色涂层的上面,主要由橡胶、增粘剂、防老剂、填料等组成,胶层厚度在10

‑‑

100微米,依据夏天在阳光下暴晒产生的温度一般不高于60度,为避免误判,设计感热变色起始温度为75-80度。

17.如图2-3,感热涂层的制备方法包括如下步骤:聚氨酯预聚体18份,分子量300-500,加入醋酸乙酯和甲基甲酰胺混合溶剂,其中醋酸乙酯82份,甲基甲酰胺18份,均质搅拌溶解完全。加入发色剂cb8 22份和增感剂dpe 7份,分散研磨,要求d90在0.5微米以下。研磨过程中温度不超过40度。把温度升至70度,把醋

酸乙酯全部蒸溜出去,再把温度降至40度以下,把混合物缓慢加入温度为15-30度的纯水中,边加边高速剪切搅拌,速度不低于500转/分,分散均匀后采用滴加的方式加入乳化剂op-8 8份和分散剂萘磺酸盐 4份,边加边高速搅拌,乳化剂加完后搅拌速度缓慢提升至800转/分以上,充分乳化,呈均匀半透明的乳白色分散体。这时发色剂和增感剂微粒周围被聚氨酯预聚体和乳化剂包围类似球状均匀分散在水相中。乳化过程中体系温度不超过40度。乳化装置具有冷却、加热及恒温功能的不锈钢或搪瓷反应釜。缓慢滴加微胶囊壁固化剂三乙烯二胺 3份,发色剂微粒周围聚氨酯预聚体中的活性基团异氰酸基和三乙烯二胺中的氨基发生化学反应形成微胶囊壁,包裹着发色剂和增感剂形成微胶囊,囊芯是发色剂和增感剂,壁材是聚氨酯材料,微胶囊粒径d90在0.5—1.5微米,微胶囊在75

‑‑

80度以上会逐渐破壁释放出发色剂和增感剂。

18.在另一个反应釜中,用分子量500的聚乙烯醇4份和纯净水96份混合,在常温下浸泡3小时,用60

‑‑

80转/分转速搅拌,在40—60度把聚乙烯醇溶解完全。把显色剂dbsp 31份加入其中搅拌均匀,用卧式砂磨机研磨至d90粒径0.5微米以下,把温度降至40度以下,与显色剂、增感剂微胶囊水分散体混合,在转速90转/分混合均匀。混合过程中及混合后物料温度不超过40度。

19.聚氨酯预聚体和发色剂、增感剂、高沸点、低沸点溶剂混合后经过分散、搅拌、研磨、蒸馏等工艺,在水性体系中与乳化剂混合,经过高速搅拌、乳化形成被乳化的微粒分散体,与壁材形成剂乙二胺反应后形成微胶囊结构,微胶囊受热破壁后发色剂从微胶囊中被释放出来与显色剂相遇,发色剂和显色剂反应形成不同的颜色,如发色剂cb8和显色剂dbsp相遇发生反应显蓝色。发色剂tf-r2和显色剂d8相遇发生反应呈红色。

20.本发明的涂布装置包括基膜4,第一料槽5,第一涂布装置6,支撑辊7,第一烘干箱8,第二料槽9,第二涂布装置10,第二烘箱11,半成品感热变色电工胶带母卷12。

21.制备方法包括如下步骤:(1)准备工作:涂布前把基膜按走膜路线穿好,各种工艺参数张力、烘箱温度、烘箱风嘴风速等调试到位;(2)涂感热变色涂层:第一料槽5里盛放感热变色涂料。第一涂布装置6可以是凹板涂布结构,也可以是丝棒涂布结构和帘式涂布结构。支撑辊7在特殊位置也可以做为纠偏辊。第一烘干箱8的作用是烘干感热变色涂层,其特点是低温度大风速,温度30度,温度高时涂层易变色,风速12米/秒。各涂布单元张力在120n/m;(3)涂绝缘胶涂层:第二料槽9盛放绝缘胶涂料。第二涂布装置10可以是丝棒涂布结构,也可以是逗号刮刀涂布结构。第二烘箱11用于烘干绝缘胶涂层,由于感热变色涂层的存在,必须采用低温度大风速的工艺参数。温度30度,风速12米/秒,各涂布单元张力80n/m。最后得到涂布好的半成品感热变色电工胶带母卷12。

22.本实施例做出的产品在75

‑‑

80度以上受热显蓝色。

23.实施例2如图1,一种电工胶带,包括基膜1,基膜1上的感热变色涂层2,涂布在感热变色涂层2上的绝缘胶层3。

24.如图2-3,聚氨酯预聚体15份,选用分子量为500-1000,加醋酸乙酯和甲基萘混合溶剂,其中醋酸乙酯70份,甲基萘30份,搅拌使溶解完全。加入发色剂tf-r2 22份和增感剂

bon 7份,分散研磨,要求d90在0.5微米以下。研磨过程中温度不超过40度。把温度升至70—75度,把醋酸乙酯溜出,再把温度降至40度以下,把混合物缓慢加入15-30度的纯水中,边加边高速剪切搅拌,速度不低于500转/分,分散均匀后采用滴加的方式加入乳化剂np-15 9份和分散剂聚丙烯酸胺盐 3份,边加边高速搅拌,乳化剂加完后搅拌速度缓慢提升至800转/分以上,充分乳化,呈均匀半透明的乳白色分散体。这时发色剂和增感剂微粒周围被聚氨酯预聚体和乳化剂包围类似球状均匀分散在水相中。乳化过程中体系温度不超过40度。乳化装置是具有加热、冷却及恒温功能的不锈钢或搪瓷反应釜,体系温度始终可以控制在要求的范围内。缓慢滴加微胶囊壁固化剂乙二醇 10份,发色剂微粒周围聚氨酯预聚体中的活性基团异氰酸基和乙二醇中的羟基发生化学反应形成微胶囊壁,包裹着发色剂和增感剂的微胶囊形成。囊芯是发色剂和增感剂,壁材是聚氨酯材料,微胶囊粒径d90在0.5—1.5微米,发色剂微胶囊在75

‑‑

80度以上因为受热逐渐破壁释放出发色剂和增感剂。

25.用分子量1000的聚乙烯醇8份和纯净水92份混合,在常温下浸泡3小时,用40

‑‑

60转/分转速搅拌,在40—60度把聚乙烯醇溶解完全。把显色剂d8 45份加入其中搅拌均匀,用卧式砂磨机研磨至d90粒径0.5微米以下,把温度降至40度以下。与显色剂和增感剂的微胶囊水分散液混合,在转速90转/分混合均匀。混合过程中及混合后物料温度不超过40度。

26.聚氨酯预聚体和发色剂、增感剂、高沸点、低沸点溶剂混合后经过分散、搅拌、研磨、蒸馏等工艺,在水性体系中与乳化剂混合,经过高速搅拌、乳化形成被乳化的微粒分散体,与壁材形成剂乙二胺反应后形成微胶囊结构,微胶囊受热破壁后发色剂从微胶囊中被释放出来与显色剂相遇,发色剂和显色剂反应形成不同的颜色,如发色剂cb8和显色剂dbsp相遇发生反应显蓝色。发色剂tf-r2和显色剂d8相遇发生反应呈红色。

27.本发明的涂布装置包括基膜4,第一料槽5,第一涂布装置6,支撑辊7,第一烘干箱8,第二料槽9,第二涂布装置10,第二烘箱11,半成品感热变色电工胶带母卷12。

28.制备方法包括如下步骤:(1)准备工作:涂布前把基膜按走膜路线穿好,各种工艺参数张力、烘箱温度、烘箱风嘴风速等调试到位;(2)涂感热变色涂层:第一料槽5里盛放感热变色涂料。第一涂布装置6可以是凹板涂布结构,也可以是丝棒涂布结构和帘式涂布结构。支撑辊7在特殊位置也可以做为纠偏辊。第一烘干箱8的作用是烘干感热变色涂层,其特点是低温度大风速,温度40度,温度高时涂层易变色,风速10米/秒。各涂布单元张力在80n/m;(3)涂绝缘胶涂层:第二料槽9盛放绝缘胶涂料。第二涂布装置10可以是丝棒涂布结构,也可以是逗号刮刀涂布结构。第二烘箱11用于烘干绝缘胶涂层,由于感热变色涂层的存在,必须采用低温度大风速的工艺参数。温度40度,风速10米/秒,各涂布单元张力80n/m。最后得到涂布好的半成品感热变色电工胶带母卷12。

29.本实施例做出的产品在75

‑‑

80度以上受热呈红色。