1.本发明属于涂料制备技术领域,具体涉及一种高反射率涂料及其制备方法和应用。

背景技术:

2.城镇化的快速发展,热岛效应日益显著。隔热涂料作为隔热手段的一种,对于民用和工业发展具有重要的社会和经济意义。隔热涂料按照传热方式可以分为阻隔型、反射型、辐射型三种。其中,阻隔型隔热涂料多采用天然的基料制成,干密度低、导热率小,常用于锅炉、高压管道等场合,应用相对比较局限;反射型隔热涂料从军事转为民用发展而来,能够将太阳光反射出去,达到隔热的目的;辐射型隔热涂料是将吸收的热量以辐射的形式发射出去,此种材料发展较晚,工业化应用尚未成熟。因此,在实际工程应用中反射型的隔热涂料使用的比较多。

3.通常,隔热涂料的组成可以由基料、次要成膜物质以及辅助成膜物质构成。现有技术中对上述各个物质的改进以提高隔热涂料性能的多有报道。cn105778689b提供了环保型多色彩水性反射隔热绝热涂料,其中提供的自制的颜填料是关键,涂料的反射率仅为90%左右;cn101712835b提供了中空玻璃微珠热反射涂料,但是其反射率仅为85%左右,且其颜色为深色,应用较为局限。因此,如何提高涂料在可见光及近红外光处的反射率,同时兼具一定的热量辐射性能,是保证涂料高反射率、良好隔热性能的关键所在。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种高反射率涂料,通过同时优化基料、次要成膜物质,保证了制得的涂料具有高反射率,且颜色为灰色系,应用不受局限。

5.本发明的另一个目的在于提供上述高反射率涂料的制备方法,通过简单的加料、搅拌即可制得,工艺简单,便于操作。

6.本发明还有一个目的在于保护上述涂料在建筑保温材料中的应用。

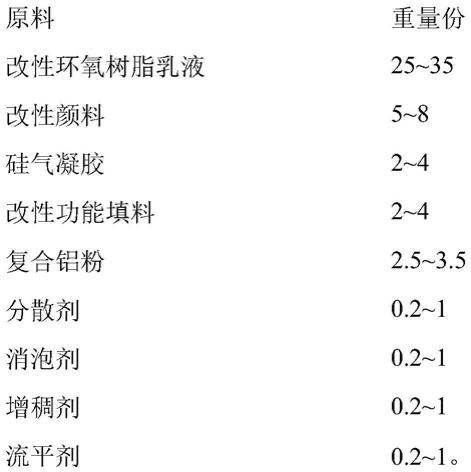

7.为了实现上述目的,本发明采用如下技术方案:一种高反射率涂料,以重量份计,包括如下制备原料:原料重量份改性环氧树脂乳液25~35改性颜料5~8硅气凝胶2~4改性功能填料2~4复合铝粉2.5~3.5分散剂0.2~1消泡剂0.2~1

增稠剂0.2~1流平剂0.2~1。优选的,所述改性环氧树脂乳液的制备方法为:将双酚a型环氧树脂与kh-550按照质量比10:1进行混合,随后于1200rpm下搅拌1.5h。

8.优选的,改性颜料的制备方法为:将氧化铁红、铁镍黄、钴蓝、硅粉按照质量比为13:9:20:6.5进行混合,搅拌均匀。

9.优选的,所述硅粉的制备方法为:将纯度为99%的单质硅原材料球磨至粒径为4.5μm。

10.优选的,所述硅气凝胶的牌号sj2801。

11.优选的,复合铝粉的制备方法为:将铝粉分散于乙醇溶剂中,随后按照1ml:0.15g的比例加入钛酸正丁酯,加入完成后在60℃下反应3h,反应完成后静置,经离心、过滤、干燥处理,即得复合铝粉。

12.优选的,改性功能填料的制备方法包括如下步骤:s11、按照质量浓度250g/l将金红石型二氧化钛原料加入到去离子水中,搅拌混匀;接着加热至90℃,随后调节体系ph值至8.5,得悬浮液;s12、向步骤s11所得悬浮液中缓慢滴加原硅酸溶液,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s13、将步骤s12中滴加完成的溶液进行熟化,熟化时间为90min;s14、向步骤s13熟化完成的溶液中加入六乙基二硅氧烷,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s15、将步骤s14所得溶液进行熟化,熟化时间为30min;熟化完成后经过滤、洗涤、干燥、粉碎处理,即得改性功能填料;其中,以二氧化硅计,步骤s12中原硅酸溶液的浓度为135g/l,加入量为金红石型二氧化钛质量的1.2%;其中,步骤s14中六乙基二硅氧烷的浓度为450g/l,加入量为金红石型二氧化钛质量的0.8%。

13.优选的,所述消泡剂为有机硅消泡剂、聚醚改性有机硅或矿物油消泡剂中的一种或多种;所述分散剂为聚羧酸钠盐;所述增稠剂为羟乙基纤维素、羟丙基纤维素、聚氨酯类增稠剂或碱溶胀型增稠剂中的一种或多种;所述流平剂为byk346。

14.本发明还提供一种上述高反射率涂料的制备方法,包括如下步骤:s21、按照比例,将分散剂、消泡剂、增稠剂、流平剂加入到改性环氧树脂乳液中,搅拌均匀;s22、按照比例,向步骤s21所得体系中加入硅气凝胶、改性功能填料、复合铝粉,搅拌均匀;s23、按照比例,向步骤s22所得体系中加入改性颜料,搅拌均匀即得。

15.本发明还要求保护上述高反射率涂料在建筑保温材料中的应用。

16.与现有技术相比,本发明具有如下有益效果:(1)本发明提供的一种高反射率涂料,通过同时优化主成膜物质、次要成膜物质的种类及配方,各物质协同作用,保证了涂料的高反射率,能够达到98%左右,隔热性能优异;

同时,涂料的制备原料来源广泛,易得;另外,本发明提供的上述涂料的制备工艺简单,便于操作,易于大规模生产。

17.(2)本发明提供的涂料以双酚a型环氧树脂为主要成膜物质,其来源广泛,价格适宜,且具有优异的防腐、耐化学品、附着力、柔韧性等性能;通过简单的kh-550改性,能够进一步提高双酚a型环氧树脂的分散性、结合性以及耐候性等性能,保证涂料的成膜性和保色性。

18.(3)本发明中通过氧化铁红、铁镍黄、钴蓝的特定比例调和,能够得到灰色系的涂料颜色,而硅粉的少量加入,在降低颜料明度的同时,还能保证颜料具备良好的反射率,以及保证一定的近红外区的反射率,使得制备得到的涂料能够拥有良好的隔热性。

19.(4)本发明提供的涂料中添加了少量的硅气凝胶,基于其导热系数低、粒径小的特点,一方面能够降低涂料的导热性,另一方面气凝胶材料能够充实地填充至膜料的孔隙,降低膜空隙,进而降低黑体吸收效应,从而提高涂料膜层的反射率和保温效果。

20.(5)本发明提供的涂料中添加了少量的改性功能填料,和以往直接添加二氧化钛不同,本发明是将二氧化钛和二氧化硅复合后使用。二氧化硅通过包裹在二氧化钛上,一方面能够屏蔽光催化效应,另一方面基于二者太阳光折射率的差异可以增强光的漫反射效应;而功能填料的小粒径也能进一步填充膜料的空隙,强化光的反射性能。

21.(6)本发明提供的涂料中还添加了少量的改性铝粉,通过二氧化钛与铝粉的复合,一方面,改性铝粉的导热系数低,能够与硅气凝胶协同降低膜体的导热性,阻碍热量的外部传导;另一方面,二氧化钛的加入,能够使得制备的改性铝粉在保证高反射性的同时,还兼具抗氧化性、遮蔽性等性能。总之,改性铝粉的加入能够使得涂料的反射性增强的同时,还能将部分热量辐射出去,强化隔热保温功效。

22.总之,本发明通过主成膜物质、次成膜物质的种类及用量的优选,保证了涂料在近红外及可见光处的高反射率,通过反射、辐射等多种隔热形式,保证了涂料的高反射率和良好的隔热效果。

具体实施方式

23.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地 描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

24.如无特殊说明外,本发明中所有商品均通过市场渠道购买。其中,有机硅消泡剂购自上海箭宇化工有限公司;羟乙基纤维素为陶氏qp300;聚羧酸钠盐为sn-5040;双酚a型环氧树脂为1007f。

25.实施例1一种高反射率涂料,以重量计,包括如下制备原料:原料重量/g改性环氧树脂乳液26改性颜料5.5硅气凝胶2

改性功能填料2复合铝粉2.5sn-50400.3有机硅消泡剂0.2陶氏qp3000.3byk3460.3。作为本实施例的进一步限定,所述改性环氧树脂乳液的制备方法为:将双酚a型环氧树脂与kh-550按照质量比10:1进行混合,随后于1200rpm下搅拌1.5h。

26.作为本实施例的进一步限定,改性颜料的制备方法为:将氧化铁红、铁镍黄、钴蓝、硅粉按照质量比为13:9:20:6.5进行混合,搅拌均匀。

27.作为本实施例的进一步限定,所述硅粉的制备方法为:将纯度为99%的单质硅原材料球磨至粒径为4.5μm。

28.作为本实施例的进一步限定,所述硅气凝胶的牌号sj2801。

29.作为本实施例的进一步限定,复合铝粉的制备方法为:将铝粉分散于乙醇溶剂中,随后按照1ml:0.15g的比例加入钛酸正丁酯,加入完成后在60℃下反应3h,反应完成后静置,经离心、过滤、干燥处理,即得复合铝粉。

30.作为本实施例的进一步限定,改性功能填料的制备方法包括如下步骤:s11、按照质量浓度250g/l将金红石型二氧化钛原料加入到去离子水中,搅拌混匀;接着加热至90℃,随后调节体系ph值至8.5,得悬浮液;s12、向步骤s11所得悬浮液中缓慢滴加原硅酸溶液,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s13、将步骤s12中滴加完成的溶液进行熟化,熟化时间为90min;s14、向步骤s13熟化完成的溶液中加入六乙基二硅氧烷,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s15、将步骤s14所得溶液进行熟化,熟化时间为30min;熟化完成后经过滤、洗涤、干燥、粉碎处理,即得改性功能填料;其中,以二氧化硅计,步骤s12中原硅酸溶液的浓度为135g/l,加入量为金红石型二氧化钛质量的1.2%;其中,步骤s14中六乙基二硅氧烷的浓度为450g/l,加入量为金红石型二氧化钛质量的0.8%。

31.本实施例中,上述涂料的制备方法包括如下步骤:s21、按照比例,将分散剂、消泡剂、增稠剂、流平剂加入到改性环氧树脂乳液中,100rpm下搅拌均匀;s22、按照比例,向步骤s21所得体系中加入硅气凝胶、改性功能填料、复合铝粉,120rpm下搅拌均匀;s23、按照比例,向步骤s22所得体系中加入改性颜料,150rpm下搅拌均匀即得。

32.实施例2一种高反射率涂料,以重量计,包括如下制备原料:原料重量/g

改性环氧树脂乳液30改性颜料6硅气凝胶2.4改性功能填料2.4复合铝粉2.6sn-50400.3有机硅消泡剂0.4陶氏qp3000.4byk3460.3。作为本实施例的进一步限定,所述改性环氧树脂乳液的制备方法为:将双酚a型环氧树脂与kh-550按照质量比10:1进行混合,随后于1200rpm下搅拌1.5h。

33.作为本实施例的进一步限定,改性颜料的制备方法为:将氧化铁红、铁镍黄、钴蓝、硅粉按照质量比为13:9:20:6.5进行混合,搅拌均匀。

34.作为本实施例的进一步限定,所述硅粉的制备方法为:将纯度为99%的单质硅原材料球磨至粒径为4.5μm。

35.作为本实施例的进一步限定,所述硅气凝胶的牌号sj2801。

36.作为本实施例的进一步限定,复合铝粉的制备方法为:将铝粉分散于乙醇溶剂中,随后按照1ml:0.15g的比例加入钛酸正丁酯,加入完成后在60℃下反应3h,反应完成后静置,经离心、过滤、干燥处理,即得复合铝粉。

37.作为本实施例的进一步限定,改性功能填料的制备方法包括如下步骤:s11、按照质量浓度250g/l将金红石型二氧化钛原料加入到去离子水中,搅拌混匀;接着加热至90℃,随后调节体系ph值至8.5,得悬浮液;s12、向步骤s11所得悬浮液中缓慢滴加原硅酸溶液,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s13、将步骤s12中滴加完成的溶液进行熟化,熟化时间为90min;s14、向步骤s13熟化完成的溶液中加入六乙基二硅氧烷,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s15、将步骤s14所得溶液进行熟化,熟化时间为30min;熟化完成后经过滤、洗涤、干燥、粉碎处理,即得改性功能填料;其中,以二氧化硅计,步骤s12中原硅酸溶液的浓度为135g/l,加入量为金红石型二氧化钛质量的1.2%;其中,步骤s14中六乙基二硅氧烷的浓度为450g/l,加入量为金红石型二氧化钛质量的0.8%。

38.本实施例中,上述涂料的制备方法包括如下步骤:s21、按照比例,将分散剂、消泡剂、增稠剂、流平剂加入到改性环氧树脂乳液中,100rpm下搅拌均匀;s22、按照比例,向步骤s21所得体系中加入硅气凝胶、改性功能填料、复合铝粉,120rpm下搅拌均匀;s23、按照比例,向步骤s22所得体系中加入改性颜料,150rpm下搅拌均匀即得。

39.实施例3一种高反射率涂料,以重量计,包括如下制备原料:原料重量/g改性环氧树脂乳液33改性颜料5.5硅气凝胶2.6改性功能填料2.5复合铝粉2.6sn-50400.5有机硅消泡剂0.4陶氏qp3000.3byk3460.4。作为本实施例的进一步限定,所述改性环氧树脂乳液的制备方法为:将双酚a型环氧树脂与kh-550按照质量比10:1进行混合,随后于1200rpm下搅拌1.5h。

40.作为本实施例的进一步限定,改性颜料的制备方法为:将氧化铁红、铁镍黄、钴蓝、硅粉按照质量比为13:9:20:6.5进行混合,搅拌均匀。

41.作为本实施例的进一步限定,所述硅粉的制备方法为:将纯度为99%的单质硅原材料球磨至粒径为4.5μm。

42.作为本实施例的进一步限定,所述硅气凝胶的牌号sj2801。

43.作为本实施例的进一步限定,复合铝粉的制备方法为:将铝粉分散于乙醇溶剂中,随后按照1ml:0.15g的比例加入钛酸正丁酯,加入完成后在60℃下反应3h,反应完成后静置,经离心、过滤、干燥处理,即得复合铝粉。

44.作为本实施例的进一步限定,改性功能填料的制备方法包括如下步骤:s11、按照质量浓度250g/l将金红石型二氧化钛原料加入到去离子水中,搅拌混匀;接着加热至90℃,随后调节体系ph值至8.5,得悬浮液;s12、向步骤s11所得悬浮液中缓慢滴加原硅酸溶液,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s13、将步骤s12中滴加完成的溶液进行熟化,熟化时间为90min;s14、向步骤s13熟化完成的溶液中加入六乙基二硅氧烷,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s15、将步骤s14所得溶液进行熟化,熟化时间为30min;熟化完成后经过滤、洗涤、干燥、粉碎处理,即得改性功能填料;其中,以二氧化硅计,步骤s12中原硅酸溶液的浓度为135g/l,加入量为金红石型二氧化钛质量的1.2%;其中,步骤s14中六乙基二硅氧烷的浓度为450g/l,加入量为金红石型二氧化钛质量的0.8%。

45.本实施例中,上述涂料的制备方法包括如下步骤:s21、按照比例,将分散剂、消泡剂、增稠剂、流平剂加入到改性环氧树脂乳液中,100rpm下搅拌均匀;

s22、按照比例,向步骤s21所得体系中加入硅气凝胶、改性功能填料、复合铝粉,120rpm下搅拌均匀;s23、按照比例,向步骤s22所得体系中加入改性颜料,150rpm下搅拌均匀即得。

46.对比例1一种高反射率涂料,以重量计,包括如下制备原料:原料重量/g改性环氧树脂乳液30混合颜料6硅气凝胶2.4改性功能填料2.4复合铝粉2.6sn-50400.3有机硅消泡剂0.4陶氏qp3000.4byk3460.3。作为本实施例的进一步限定,所述改性环氧树脂乳液的制备方法为:将双酚a型环氧树脂与kh-550按照质量比10:1进行混合,随后于1200rpm下搅拌1.5h。

47.作为本实施例的进一步限定,混合颜料的制备方法为:将氧化铁红、铁镍黄、钴蓝按照质量比为13:9:20进行混合,搅拌均匀。

48.作为本实施例的进一步限定,所述硅粉的制备方法为:将纯度为99%的单质硅原材料球磨至粒径为4.5μm。

49.作为本实施例的进一步限定,所述硅气凝胶的牌号sj2801。

50.作为本实施例的进一步限定,复合铝粉的制备方法为:将铝粉分散于乙醇溶剂中,随后按照1ml:0.15g的比例加入钛酸正丁酯,加入完成后在60℃下反应3h,反应完成后静置,经离心、过滤、干燥处理,即得复合铝粉。

51.作为本实施例的进一步限定,改性功能填料的制备方法包括如下步骤:s11、按照质量浓度250g/l将金红石型二氧化钛原料加入到去离子水中,搅拌混匀;接着加热至90℃,随后调节体系ph值至8.5,得悬浮液;s12、向步骤s11所得悬浮液中缓慢滴加原硅酸溶液,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s13、将步骤s12中滴加完成的溶液进行熟化,熟化时间为90min;s14、向步骤s13熟化完成的溶液中加入六乙基二硅氧烷,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s15、将步骤s14所得溶液进行熟化,熟化时间为30min;熟化完成后经过滤、洗涤、干燥、粉碎处理,即得改性功能填料;其中,以二氧化硅计,步骤s12中原硅酸溶液的浓度为135g/l,加入量为金红石型二氧化钛质量的1.2%;其中,步骤s14中六乙基二硅氧烷的浓度为450g/l,加入量为金红石型二氧化钛质量的0.8%。

52.本实施例中,上述涂料的制备方法包括如下步骤:s21、按照比例,将分散剂、消泡剂、增稠剂、流平剂加入到改性环氧树脂乳液中,100rpm下搅拌均匀;s22、按照比例,向步骤s21所得体系中加入硅气凝胶、改性功能填料、复合铝粉,120rpm下搅拌均匀;s23、按照比例,向步骤s22所得体系中加入混合颜料,150rpm下搅拌均匀即得。

53.对比例2一种高反射率涂料,以重量计,包括如下制备原料:原料重量/g改性环氧树脂乳液30改性颜料6硅气凝胶2.4复合铝粉2.6sn-50400.3有机硅消泡剂0.4陶氏qp3000.4byk3460.3。作为本实施例的进一步限定,所述改性环氧树脂乳液的制备方法为:将双酚a型环氧树脂与kh-550按照质量比10:1进行混合,随后于1200rpm下搅拌1.5h。

54.作为本实施例的进一步限定,改性颜料的制备方法为:将氧化铁红、铁镍黄、钴蓝、硅粉按照质量比为13:9:20:6.5进行混合,搅拌均匀。

55.作为本实施例的进一步限定,所述硅粉的制备方法为:将纯度为99%的单质硅原材料球磨至粒径为4.5μm。

56.作为本实施例的进一步限定,所述硅气凝胶的牌号sj2801。

57.作为本实施例的进一步限定,复合铝粉的制备方法为:将铝粉分散于乙醇溶剂中,随后按照1ml:0.15g的比例加入钛酸正丁酯,加入完成后在60℃下反应3h,反应完成后静置,经离心、过滤、干燥处理,即得复合铝粉。

58.本实施例中,上述涂料的制备方法包括如下步骤:s21、按照比例,将分散剂、消泡剂、增稠剂、流平剂加入到改性环氧树脂乳液中,100rpm下搅拌均匀;s22、按照比例,向步骤s21所得体系中加入硅气凝胶、复合铝粉,120rpm下搅拌均匀;s23、按照比例,向步骤s22所得体系中加入改性颜料,150rpm下搅拌均匀即得。

59.对比例3一种高反射率涂料,以重量计,包括如下制备原料:原料重量/g改性环氧树脂乳液30改性颜料6硅气凝胶2.4

改性功能填料2.4铝粉2.6sn-50400.3有机硅消泡剂0.4陶氏qp3000.4byk3460.3。作为本实施例的进一步限定,所述改性环氧树脂乳液的制备方法为:将双酚a型环氧树脂与kh-550按照质量比10:1进行混合,随后于1200rpm下搅拌1.5h。

60.作为本实施例的进一步限定,改性颜料的制备方法为:将氧化铁红、铁镍黄、钴蓝、硅粉按照质量比为13:9:20:6.5进行混合,搅拌均匀。

61.作为本实施例的进一步限定,所述硅粉的制备方法为:将纯度为99%的单质硅原材料球磨至粒径为4.5μm。

62.作为本实施例的进一步限定,所述硅气凝胶的牌号sj2801。

63.作为本实施例的进一步限定,改性功能填料的制备方法包括如下步骤:s11、按照质量浓度250g/l将金红石型二氧化钛原料加入到去离子水中,搅拌混匀;接着加热至90℃,随后调节体系ph值至8.5,得悬浮液;s12、向步骤s11所得悬浮液中缓慢滴加原硅酸溶液,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s13、将步骤s12中滴加完成的溶液进行熟化,熟化时间为90min;s14、向步骤s13熟化完成的溶液中加入六乙基二硅氧烷,并用氢氧化钠溶液进行调节以稳定体系ph值为7.5;s15、将步骤s14所得溶液进行熟化,熟化时间为30min;熟化完成后经过滤、洗涤、干燥、粉碎处理,即得改性功能填料;其中,以二氧化硅计,步骤s12中原硅酸溶液的浓度为135g/l,加入量为金红石型二氧化钛质量的1.2%;其中,步骤s14中六乙基二硅氧烷的浓度为450g/l,加入量为金红石型二氧化钛质量的0.8%。

64.本实施例中,上述涂料的制备方法包括如下步骤:s21、按照比例,将分散剂、消泡剂、增稠剂、流平剂加入到改性环氧树脂乳液中,100rpm下搅拌均匀;s22、按照比例,向步骤s21所得体系中加入硅气凝胶、改性功能填料、铝粉,120rpm下搅拌均匀;s23、按照比例,向步骤s22所得体系中加入改性颜料,150rpm下搅拌均匀即得。将实施例1~3及对比例1~3制备得到的涂料进行性能测试,各项测试参照的标准如下:柔韧性测试参照gb/t 1731-2020,试板为马口铁板,涂膜厚度为20

±

3μm;冲击试验参照gb/t 1732-2020,试板为马口铁板,膜厚20

±

3μm;附着力试验参照gb/t 5210-2006,膜厚320

±

20μm。测试结果见表1。

65.表1 材料检测结果汇总 实施例1实施例2实施例3对比例1对比例2对比例3

外观灰色,光滑平整灰色,光滑平整灰色,光滑平整灰色,光滑平整灰色,光滑平整灰色,光滑平整柔韧性,mm11111.51冲击试验,cm505050505050附着力,mpa16.917.317.216.416.215.7

从表1中可以看到,本发明各实施例制得的涂料的柔韧性、冲击试验、附着力等性能指标均满足相关规定的要求。

66.接着,将本发明制得的涂料进行各项耐盐雾性能及反射率性能测试,各项测试参照的标准如下:耐盐雾性测试参照gb/t1771-2007;耐候性测试参照iso 20340-2009;太阳热反射率、半球发射率及污染后太阳光反射率变化率测试参照jg/t 235-2014,测试结果见表2所示。

67.表2 材料喷涂检测结果汇总 实施例1实施例2实施例3对比例1对比例2对比例3耐盐雾性,4000h不生锈、不起泡、不开裂、不剥落不生锈、不起泡、不开裂、不剥落不生锈、不起泡、不开裂、不剥落不生锈、不起泡、不开裂、不剥落部分生锈、不起泡、部分开裂、不剥落不生锈、不起泡、不开裂、不剥落耐候性,2000h不生锈、不起泡、不开裂、不剥落,1级变色和2级失光不生锈、不起泡、不开裂、不剥落,1级变色和2级失光不生锈、不起泡、不开裂、不剥落,1级变色和2级失光不生锈、不起泡、不开裂、不剥落,2级变色和3级失光不生锈、不起泡、不开裂、不剥落,3级变色和4级失光不生锈、不起泡、不开裂、不剥落,2级变色和3级失光太阳热反射率0.970.980.980.890.850.88半球发射率0.950.970.960.860.790.84污染后太阳光反射率变化率<10%<10%<10%<10%<15%<15%

从表2中可以看到,本发明各实施例制备得到的涂料耐候性、耐盐雾性好,且反射率、污染后太阳光反射率变化率变化小,表明涂料的反射率高,隔热效果好。本发明通过上述实施例来说明本发明的技术构思,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品个别原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。