1.本发明涉及汽车空调压缩机斜盘制备方法技术领域,尤其是一种双马来酰胺自润滑耐磨斜盘的制备方法。

背景技术:

2.斜盘式空调压缩机的工作原理是通过倾斜固定于旋转轴上的斜盘的转动,推动压缩机活塞的往复运动,从而实现制冷却剂的吸入、压缩、排出。正是活塞滑履在斜盘上的相对滑动使斜盘的旋转运动转换为活塞的往复运动。斜盘转速可控制活塞往复运动的频率,斜盘和主轴之间的角度可以调节,由斜盘的倾斜角控制活塞往复运动行程的大小。斜盘的性能直接决定压缩机的寿命,因此是斜盘式空调压缩机非常关键的部件。

3.斜盘的滑动有如下特点,就是在压缩机运动的初期,当润滑油尚未到达之前,气态制冷剂已到达斜盘和滑履的各部位,并冲洗滞留在滑动表面的润滑油。因此,在刚启动压缩机之后,斜盘和滑履3是在没有润滑油的干摩擦条件下的相对滑动。

4.在气态制冷剂开始和润滑油形成油雾到达斜盘的表面之后,斜盘仍需在高速和高载荷下运行(转速和载荷不断变化),压缩机斜盘和滑履牌一种无润滑或不充分润滑状态。所以说,斜盘的运行条件是非常苛刻的,在如此条件下工作的斜盘必须具有耐磨防咬合和自润滑的特性,因此要求斜盘在无润滑油状态(干摩擦)和润滑油状态下都具有良好的耐磨和抗卡塞性能。

5.斜盘由基板与耐磨涂层构成,是在钢或铝的基板上沉积一层厚度为20~30微米的高分子层,该高分子层为二硫化钼、石墨、ptfe和基础树脂以及部分增强材料所构成的耐磨涂层,又称滑动接触层。斜盘的制备与选材直接决定了斜盘的性能,包括斜盘的耐磨性、耐热性以及自润滑性。基础树脂在耐磨涂层中起到粘接的作用,并且由于树脂材料的固有缺陷,其耐热性较其他组分偏低,因此,要求构成斜盘的基础树脂除了具有优异的粘接性、耐磨性外,还需具有好的耐热性。现有的斜盘在自润滑性、耐热性、耐磨性和粘接性方面均存在一定的不足之处。

技术实现要素:

6.本发明的目的是提供一种双马来酰胺自润滑耐磨斜盘的制备方法,采用特制的双马来酰胺树脂并结合固体润滑剂和离子型表面活性剂,使得所制备的斜盘既有优异的耐热性、耐磨性,而且具有优异的自润滑性。

7.为解决上述技术问题,本发明的目的是这样实现的:

8.本发明所涉及的一种双马来酰胺自润滑耐磨斜盘的制备方法,包括如下步骤:

9.(1)双马来酰胺树脂的制备:将双酚a型氰酸酯、二烯丙基双酚a与二元胺按照摩尔比1:0.2-0.5:0.5-0.8均匀混合,经过120℃条件保温1-2小时,再升温至130℃保温1-2小时后,再加入占双酚a型氰酸酯、二烯丙基双酚a与二元胺的质量总和的10wt%-20wt%的双马来酰亚胺单体和占双马来酰亚胺单体30-40%的聚醚酰亚胺;在130℃条件下搅拌0.5-1小

时,再加入超支化聚硅氧烷修饰氧化石墨烯,搅拌0.5-1小时;自然冷却后得到基础树脂;

10.(2)耐磨自润滑涂料的制备:将上一步骤所制备的双马来酰胺树脂溶于溶剂形成浓度为35-40%的溶液,所述溶剂为n-甲基吡咯烷酮或二甲基乙酰胺;再添加聚四氟乙烯、聚偏氟乙烯或乙烯四氟乙烯,搅拌均匀后,再加入经对苯二胺功能化的氧化石墨烯、纳米三氧化二铝;搅拌均匀后,再加入ws2/mos2固体润滑剂、阳离子表面活性剂和阴离子型表面活性剂,混合均匀后,得到耐磨自润滑涂料;

11.(4)喷涂:先对斜盘金属基体进行等离子表面处理,再在110-130℃条件下预热,然后在斜盘基板两侧喷涂耐磨涂层溶液;溶液喷出量10-15g,喷涂时间为2-3s;

12.(5)固化:加热至200℃,保温3小时,充分挥发溶剂后,再加热至380℃,保温1小时,再自然冷却至室温,形成自润滑耐磨涂层;

13.(6)精加工:对斜盘金属基体上所形成的自润滑涂层进行精加工,厚度控制在0.01-0.05mm。

14.在上述方案的基础上并作为上述方案的优选方案:所述阳离子表面活性剂为十六烷基三甲基溴化铵,所述阴离子表活性剂为十二烷基磺酸钠。

15.在上述方案的基础上并作为上述方案的优选方案:所述的对苯二胺功能化的氧化石墨烯是将hummers氧化法所制备的100mg氧化石墨烯分散于100ml的去离子水中,超声波处理1-1.5h,得到分散均匀的氧化石墨烯悬浮液,然后加入1g对苯二胺、1ml的浓氨水,90-95℃条件下回流反应10-12h,最后将反应液抽滤,滤饼分散在无水乙醇中,超声波处理30-45min,抽滤,用无水乙醇洗涤数次后真空干燥。

16.在上述方案的基础上并作为上述方案的优选方案:所述聚四氟乙烯、聚偏氟乙烯或乙烯四氟乙烯占溶剂的质量百分比为3-5%,所述经对苯二胺功能化的氧化石墨烯、纳米三氧化二铝均占溶剂的质量百比为1-3%,所述ws2/mos2固体润滑剂、阳离子表面活性剂和非离子型表面活性剂各占溶剂的1-2%、0.5-1%和0.3-0.5%。

17.在上述方案的基础上并作为上述方案的优选方案:所述的二元胺为乙二胺、聚乙二胺、1,2-丙二胺、1,3-丙二胺、1,2-丁二胺、1,3-丁二胺、己二胺、对苯二胺、间苯二胺、间苯二甲胺、二氨基二苯基甲烷、孟烷二胺、氯化己二胺、氯化壬二胺、氯化癸二胺、十二碳二元胺或十三碳二元胺中任一种。

18.本发明的有益效果是:本发明所涉及的一种双马来酰胺自润滑耐磨斜盘的制备方法,采用双酚a型氰酸酯、二烯丙基双酚a与二元胺与双马来酰亚胺单体、聚醚酰亚胺反应形成特制的双马来酰胺树脂,再结合结合固体润滑剂和离子型表面活性剂,喷涂于经过等离子表面处理的斜盘金属基体表面,使得斜盘的自润滑性和耐磨性有了很大程度的提升,使得所制备的斜盘既有优异的耐热性、耐磨性,而且具有优异的自润滑性。

具体实施方式

19.下面结合具体实施例对本发明进一步说明。

20.实施例一

21.本实施例所涉及的一种双马来酰胺自润滑耐磨斜盘的制备方法,其特征在于,包括如下步骤:

22.(1)双马来酰胺树脂的制备:将双酚a型氰酸酯、二烯丙基双酚a与二元胺按照摩尔

比1:0.2:0.5均匀混合,经过120℃条件保温1小时,再升温至130℃保温1小时后,再加入占双酚a型氰酸酯、二烯丙基双酚a与二元胺的质量总和的10wt%%的双马来酰亚胺单体和占双马来酰亚胺单体30%的聚醚酰亚胺;在130℃条件下搅拌0.5小时,再加入超支化聚硅氧烷修饰氧化石墨烯,搅拌0.5小时;自然冷却后得到基础树脂;

23.进一步的,所述的二元胺为乙二胺、聚乙二胺、1,2-丙二胺、1,3-丙二胺、1,2-丁二胺、1,3-丁二胺、己二胺、对苯二胺、间苯二胺、间苯二甲胺、二氨基二苯基甲烷、孟烷二胺、氯化己二胺、氯化壬二胺、氯化癸二胺、十二碳二元胺或十三碳二元胺中任一种,具体选择为,2-丙二胺。

24.(2)耐磨自润滑涂料的制备:将上一步骤所制备的双马来酰胺树脂溶于溶剂形成浓度为35-40%的溶液,所述溶剂为n-甲基吡咯烷酮或二甲基乙酰胺;再添加聚四氟乙烯、聚偏氟乙烯或乙烯四氟乙烯,搅拌均匀后,再加入经对苯二胺功能化的氧化石墨烯、纳米三氧化二铝;搅拌均匀后,再加入ws2/mos2固体润滑剂、阳离子表面活性剂和阴离子型表面活性剂,混合均匀后,得到耐磨自润滑涂料。

25.进一步的,所述阳离子表面活性剂为十六烷基三甲基溴化铵,所述阴离子表活性剂为十二烷基磺酸钠。阳离子表面活性剂和阴离子型表面活性剂在组合使用时,两者会产生强烈的相互作用,形成一种复合物,从而表现出较高的表面活性,显示出较强的润湿作用,能有效改善微粒的分散性,使其均匀分布。可使得ws2/mos2固体润滑剂得到亲水处理,使得其能够具有良好的分散性能,附着于其表面的烷基基团对于固体润滑剂颗粒沉积过程起到抑制作用,使得涂层时具有良好的均匀性。

26.进一步的,所述的对苯二胺功能化的氧化石墨烯是将hummers氧化法所制备的100mg氧化石墨烯分散于100ml的去离子水中,超声波处理1h,得到分散均匀的氧化石墨烯悬浮液,然后加入1g对苯二胺、1ml的浓氨水,90℃条件下回流反应10h,最后将反应液抽滤,滤饼分散在无水乙醇中,超声波处理30min,抽滤,用无水乙醇洗涤数次后真空干燥。

27.在耐磨自润滑涂料的制备中采用了经对苯二胺功能化的氧化石墨烯,能够很好的溶解于溶剂。加入的对苯二胺引入了苯环的刚性结构,可以明显改善基础树脂的力学性能和耐热性能,并能减少基础树脂的介电损耗。本发明利用氧化石墨烯/氰酸酯改性环氧树脂,使得该基础树脂在未降低其粘接性与耐热性,以此为基础获得的斜盘耐热、耐磨性优异。本发明制备的基础树脂可以溶于丙酮常规溶剂配成共聚物溶液,再与其余组分混合,然后喷涂至基板两侧;所利用的聚合物与其余组分相容性好,能够使得其余组分在其中分散均匀,这对于斜盘很重要,因为斜盘的耐磨涂层很薄,若是构成涂层的各组分相容性差,会导致基板表面的涂层分布不均、缺陷很多,严重影响斜盘的稳定性与使用寿命。

28.所述聚四氟乙烯、聚偏氟乙烯或乙烯四氟乙烯占溶剂的质量百分比为3%,所述经对苯二胺功能化的氧化石墨烯、纳米三氧化二铝均占溶剂的质量百比为1%,所述ws2/mos2固体润滑剂、阳离子表面活性剂和非离子型表面活性剂各占溶剂的1%、0.5%和0.3%。

29.(4)喷涂:先对斜盘金属基体进行等离子表面处理,再在110℃条件下预热,然后在斜盘基板两侧喷涂耐磨涂层溶液;溶液喷出量10g,喷涂时间为2s。

30.(5)固化:加热至200℃,保温3小时,充分挥发溶剂后,再加热至380℃,保温1小时,再自然冷却至室温,形成自润滑耐磨涂层。

31.(6)精加工:对斜盘金属基体上所形成的自润滑涂层进行精加工,厚度控制在

0.01mm。

32.实施例二

33.本实施例所涉及的一种双马来酰胺自润滑耐磨斜盘的制备方法,其特征在于,包括如下步骤:

34.(1)双马来酰胺树脂的制备:将双酚a型氰酸酯、二烯丙基双酚a与二元胺按照摩尔比1:0.5:0.8均匀混合,经过120℃条件保温2小时,再升温至130℃保温2小时后,再加入占双酚a型氰酸酯、二烯丙基双酚a与二元胺的质量总和的20wt%的双马来酰亚胺单体和占双马来酰亚胺单体40%的聚醚酰亚胺;在130℃条件下搅拌1小时,再加入超支化聚硅氧烷修饰氧化石墨烯,搅拌1小时;自然冷却后得到基础树脂;

35.进一步的,所述的二元胺为乙二胺、聚乙二胺、1,2-丙二胺、1,3-丙二胺、1,2-丁二胺、1,3-丁二胺、己二胺、对苯二胺、间苯二胺、间苯二甲胺、二氨基二苯基甲烷、孟烷二胺、氯化己二胺、氯化壬二胺、氯化癸二胺、十二碳二元胺或十三碳二元胺中任一种。

36.(2)耐磨自润滑涂料的制备:将上一步骤所制备的双马来酰胺树脂溶于溶剂形成浓度为35-40%的溶液,所述溶剂为n-甲基吡咯烷酮或二甲基乙酰胺;再添加聚四氟乙烯、聚偏氟乙烯或乙烯四氟乙烯,搅拌均匀后,再加入经对苯二胺功能化的氧化石墨烯、纳米三氧化二铝;搅拌均匀后,再加入ws2/mos2固体润滑剂、阳离子表面活性剂和阴离子型表面活性剂,混合均匀后,得到耐磨自润滑涂料。

37.进一步的,所述阳离子表面活性剂为十六烷基三甲基溴化铵,所述阴离子表活性剂为十二烷基磺酸钠。

38.进一步的,所述的对苯二胺功能化的氧化石墨烯是将hummers氧化法所制备的100mg氧化石墨烯分散于100ml的去离子水中,超声波处理1.5h,得到分散均匀的氧化石墨烯悬浮液,然后加入1g对苯二胺、1ml的浓氨水,95℃条件下回流反应12h,最后将反应液抽滤,滤饼分散在无水乙醇中,超声波处理30-45min,抽滤,用无水乙醇洗涤数次后真空干燥。

39.所述聚四氟乙烯、聚偏氟乙烯或乙烯四氟乙烯占溶剂的质量百分比为3-5%,所述经对苯二胺功能化的氧化石墨烯、纳米三氧化二铝均占溶剂的质量百比为1-3%,所述ws2/mos2固体润滑剂、阳离子表面活性剂和非离子型表面活性剂各占溶剂的2%、1%和0.5%。

40.(4)喷涂:先对斜盘金属基体进行等离子表面处理,再在130℃条件下预热,然后在斜盘基板两侧喷涂耐磨涂层溶液;溶液喷出量15g,喷涂时间为3s。

41.(5)固化:加热至200℃,保温3小时,充分挥发溶剂后,再加热至380℃,保温1小时,再自然冷却至室温,形成自润滑耐磨涂层。

42.(6)精加工:对斜盘金属基体上所形成的自润滑涂层进行精加工,厚度控制在0.01mm。

43.比例一

44.本对比例所涉及的基于双马来酰亚胺的斜盘制备包括以下步骤:

45.(1)共聚物的制备,150℃下,将550g双马来酰亚胺单体与450g烯丙基双酚a单体加入到烧杯中,反应30分钟,将液体倒入托盘中,自然冷却得到固体即为双马来酰亚胺/二烯丙基双酚a共聚物。

46.(2)耐磨涂层的配制:50℃下,将双马来酰亚胺/二烯丙基双酚a共聚物溶于丙酮得到质量浓度为30%的共聚物丙酮溶液;然后将ptfe、二硫化钼、氟化石墨以及增强材料纳米

三氧化二铝混合均匀,得到固体润滑剂;最后将共聚物丙酮溶液与固体润滑剂混合均匀,得到耐磨涂层溶液。其中,双马来酰亚胺/二烯丙基双酚a共聚物为40质量份。ptfe为20质量份。二硫化钼为10质量份;氟化石墨为5质量份,纳米三氧化二铝为2质量份。

47.(3)喷涂:先将基板45#钢在150℃预热;然后在基板两侧喷涂耐磨涂层溶液;溶液喷出量为10g;喷涂时间为3s。

48.(4)固化:喷涂有耐磨涂层的基板经过固化,得到所述基于双马来酰亚胺的斜盘;固化工艺为:150℃保温10分钟,再升温至200℃保温10分钟,然后升温至220℃保温10分钟,最后升温至240℃保温10分钟。

49.(5)精加工,使得耐磨涂层的厚度为0.01mm。

50.对比例二

51.本对比例所涉及的一种基于双马来酰亚胺的斜盘制备包括以下步骤:

52.(1)共聚物的制备,150℃下,将580g双马来酰亚胺单体与420g烯丙基双酚a单体加入到烧杯中,反应30分钟,将液体倒入托盘中,自然冷却得到固体即为双马来酰亚胺/二烯丙基双酚a共聚物。

53.(2)耐磨涂层的配制:50℃下,将双马来酰亚胺/二烯丙基双酚a共聚物溶于丙酮得到质量浓度为35%的共聚物丙酮溶液;然后将ptfe、二硫化钼、氟化石墨以及增强材料纳米三氧化二铝混合均匀,得到固体润滑剂;最后将共聚物丙酮溶液与固体润滑剂混合均匀,得到耐磨涂层溶液。其中,双马来酰亚胺/二烯丙基双酚a共聚物为45质量份,ptfe为35质量份,二硫化钼为15质量分,氟化石墨为7质量份,纳米三氧化二铝为5质量份。

54.(3)喷涂:先将基板45#钢在150℃预热;然后在基板两侧喷涂耐磨涂层溶液;溶液喷出量15g;喷涂时间为2s。

55.(4)固化:喷涂有耐磨涂层的基板经过固化,得到所述基于双马来酰亚胺的斜盘;固化工艺为:150℃保温10分钟,再升温至200℃保温10分钟,然后升温至220℃保温10分钟,最后升温至240℃保温10分钟。

56.(5)精加工,使得耐磨涂层的厚度为0.01mm。

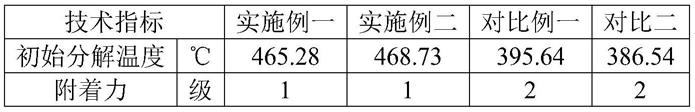

57.将实施例一、二以及对比例一、二制备的斜盘上的高分子层刮下,进行热失重性能测试,以热失重5%时的温度为初始分解温度,考察各耐磨涂料层的耐热性;根据根据gb1720测试了上述各实施例以及对比例中耐磨涂料的附着力,考察各耐磨涂料层的粘接性;具体结果下表,可以看出本发明公开的耐磨涂料的组成合理,耐热性与粘接性优异。

[0058][0059]

对斜盘进行干摩擦和喷油条件下的抗卡塞测试:

[0060]

干摩擦测试:

[0061]

测试时间为40分钟,室温开始,要求光滑无磨损;试验机:三销/盘型卡塞试验机;压力:5mpa;转速:800rpm;滑动状态:制冷气体(无);试样尺寸:外径96mm,内径64mm。

[0062]

喷油测试:

[0063]

测试时间为100小时,室温开始,要求光滑无磨损;试验机:三销/盘型卡塞试验机;压力:5mpa;转速:4500rpm;滑动状态:喷油雾、制冷气体(无);试样尺寸:外径96mm,内径

64mm。

[0064]

对上述斜盘进行耐磨涂料层抗咬合测试:

[0065]

干态或者油态下,固定斜盘,用三个直径为12mm的半钢球的平面作为对磨件在斜盘上滑动,对磨件和斜盘间的载荷是5n/mm2,对磨件与斜盘的相对运动速度为3.35m/s或者8.8m/s,摩擦,测试到斜盘涂层磨光,所记时间即为咬合时间,其越大说明斜盘耐摩擦性越好。上述耐磨测试结果与咬合时间结果见下表。

[0066][0067]

从上表的数据表明对于干摩擦测试中,相接近的咬合时间,对比例一及对比例二具有较多的磨损量。并且在喷油测试中,亦具有相同的对比效果。可以看出,本发明的制备方法制备的斜盘具有优异的耐磨性,无论是干态还是油态摩擦性能远远优于现有技术制备的斜盘。

[0068]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。