1.本发明涉及换热器技术领域,尤其涉及一种纳米涂层、换热器以及涂敷方法。

背景技术:

2.船舶空调设备在沿海和海岛等高盐分、高湿度以及高紫外线地区应用时,在如此恶劣环境中使用的空调换热器的表面容易附着高腐蚀性的酸性溶液,酸性溶液降低了换热器表面涂层的使用寿命,进而导致换热器换热能力下降。

3.常用的溶剂型换热器涂料在生产和施工时大量使用有机溶剂会,有机溶剂会对环境造成污染,部分溶剂型换热器涂料使用酚醛树脂,其中含有的甲醛,甲醛在生产和施工时对人体健康产生威胁。

4.普通翅片和导热管的防腐涂层会影响影响到了铝箔的换热性能,进一步影响到换热器的换热效果,传统换热器的涂料制备工艺如电泳工艺等对环境污染严重。

技术实现要素:

5.有鉴于此,有必要提供一种纳米涂层、换热器以及涂敷方法,用以解决现有换热器疏水性弱和耐腐蚀性不强的问题

6.本发明提供的一种纳米涂层,其特征在于,包括:防腐疏水涂料;

7.所述防腐疏水涂料由以下组分构成:纳米二氧化硅、水性环氧树脂、二甲基二氯硅烷、甲基三氯硅烷、去离子水、无水乙醇;上述组分的摩尔质量比为1:1:(10-15):(10-12):(30-60):(10-30)。

8.进一步的,所述纳米二氧化硅由正硅酸乙醇水解反应制得。

9.本发明提供的一种换热器,包括翅片和导热管,多个所述翅片间隔设置,所述导热管穿设于多个所述翅片中且与所述翅片固定连接,所述导热管和翅片的表面均涂敷有如权利要求1至2任意一项所述的纳米涂层。

10.进一步的,还包括底板和端板,两所述端板相对间隔设置,所述底板的两端分别与两所述端板的底部固定连接,多个所述翅片设置于两所述端板之间,所述翅片的底端与所述底板固定连接。

11.进一步的,所述导热管的内壁上设有多个沟槽,所述沟槽绕所述导热管的中轴线等距设置。

12.进一步的,所述导热管为铝基材管,所述翅片为铝基材片,所述导热管或者翅片的铝基材厚度为0.08μm-0.2μm,所述纳米涂层的厚度为1.5μm-2.8μm。

13.本发明提供的一种涂敷方法,所述导热管和所述翅片的涂敷方法包括以下步骤:

14.s1脱脂清洗:加热清洗剂,将翅片或经密封处理的导热管浸泡于清洗剂中清洗,然后用清水冲洗;

15.s2脱水干燥:将清洗后的翅片或导热管取出并自然晾干,再进行烘烤干燥;

16.s3涂料制备:向涂料池中,依次添加正硅酸乙醇、乙醇和水,混合搅拌后加入稀盐

酸作为催化剂制得纳米二氧化硅溶液;在室温下往溶液中加入氨水进行搅拌、分离,然后加入二甲基二氯硅烷、甲基三氯硅烷溶剂,持续搅拌形成疏水型纳米二氧化硅溶剂;室温下将水性环氧树脂与制备的疏水型纳米二氧化硅溶液搅拌混合,再滴入稀盐酸作为催化剂在50℃-55℃水浴中磁力搅拌,在涂料充分搅拌后去除表面的泡沫及气泡,静置形成凝胶涂料;

17.s4浸没涂敷:测定凝胶涂料的粘稠度后,将干燥需涂敷的翅片或者导热管放入涂料池中浸泡。

18.进一步的,所述导热管和所述翅片的涂敷方法还包括以下步骤:

19.s5局部补喷:将经过s4处理的翅片或者导热管挂起沥干,待多余涂料滴落到涂料池后,对翅片或导热管涂敷不均匀的地方进行局部补喷;

20.s6烘烤固化:喷涂完整的翅片或导热管集中放入烘烤箱,热风烘烤使涂层均匀凝固在翅片或导热管的外表面。

21.进一步的,s3得到的凝胶涂料中纳米二氧化硅、水性环氧树脂、二甲基二氯硅烷、甲基三氯硅烷、去离子水、无水乙醇的摩尔质量比为1:1:(10-15):(10-12):(30-60):(10-30)。

22.进一步的,清洗剂为碱性溶液,清洗剂的ph值为11-12,烘烤箱中的烘烤温度为200℃-250℃。

23.与现有技术相比,本发明具有的有益效果为:

24.本发明的一种纳米涂层、换热器以及涂敷方法,在换热器的导热管和翅片上按照特定的涂敷方法涂敷上对应的纳米涂层,能够大幅提高在恶劣环境中导热管和翅片的耐腐蚀性能和疏水性能,延长了换热器的使用寿命。

附图说明

25.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

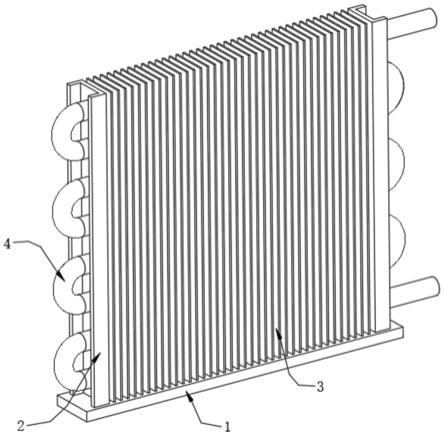

26.图1为本发明中换热器的结构示意图;

27.图2是本发明中导热管内部横切面的结构示意图;

28.图3是本发明中翅片横截面的结构示意图;

29.图4是本发明中换热器涂敷方法的工艺流程图。

30.图中,底板1、端板2、翅片3、导热管4、沟槽41、纳米涂层5。

具体实施方式

31.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

32.请参阅图1至图4,本实施例中的一种纳米涂层、换热器以及涂敷方法,在换热器的导热管4和翅片3上按照特定的涂敷方法涂敷上对应的纳米涂层5,能够大幅提高在恶劣环境中导热管4和翅片3的耐腐蚀性能和疏水性能,延长换热器的使用寿命。

33.本实施例中所述的一种纳米涂层,包括:防腐疏水涂料;防腐疏水涂料由以下组分构成:纳米二氧化硅、水性环氧树脂、二甲基二氯硅烷、甲基三氯硅烷、去离子水、无水乙醇;上述组分的摩尔质量比为1:1:(10-15):(10-12):(30-60):(10-30)。需要特别注意的是:纳

米二氧化硅由正硅酸乙醇水解反应制得;纳米二氧化硅在以乙醇为溶剂,以稀盐酸作为催化剂,在酸性环境下,正硅酸乙醇发生水解生成纳米二氧化硅和乙醇,对应的化学反应式为:

34.5si(oc2h5)4+10h2o=5sio2+20c2h5oh

35.纳米级二氧化硅溶解在溶液中形成纳米二氧化硅溶液,作为添加物添加到防腐疏水涂料中。

36.请参阅图1至图3,本实施例中所述的一种换热器,包括翅片3和导热管4,多个翅片3间隔设置,翅片3之间等距间隔阵列设置,导热管4穿设于多个翅片3中且与翅片3固定连接。在具体实施过程中,导热管4设置成发夹形,盘曲的导热管4反复穿越翅片3,可以增大导热管4与翅片3的接触面积,提高散热效率。最为重要的是:导热管4和翅片3的表面均涂敷有的防腐疏水涂料。防腐疏水涂料可以在导热管4和翅片3的表面形成纳米涂层,酸性液体难以附着在疏水涂层的表面,对涂层进行腐蚀。同时,涂层的耐腐蚀性被强化,高于现有的涂层材料,能够提高涂层以及换热器的使用寿命。

37.请参阅图1,作为进一步的实施方式,换热器还包括底板1和端板2,两端板2相对间隔设置,底板1的两端分别与两端板2的底部固定连接,多个翅片3设置于两端板2之间,翅片3的底端与底板1固定连接。端板2和底板1配合连接形成u型支架,翅片3设置于u型支架的围合空间内,翅片3的底部与底板1固定连接。换热器的主体部分结构简单,连接强度好,可以方便换热器的维护和修理。导热管4穿插在翅片3之中并从两端板2中穿出,导热管4与端板2固定连接,增强导热管4与换热器主体的之间的连接强度,防止在使用过程中,导热管4与翅片3脱离。

38.请参阅图2,导热管4的内壁开设有沟槽41,沟槽41为三角形,多个三角形沟槽41环绕导热管4的中轴线等距设置,沟槽41的设置可以增加导热管4的内壁与内部导热流体的接触面积,提高了导热管4的热交换效率。

39.需要说明的是:导热管4为铝基材管,翅片3为铝基材片。在具体实施过程中,金、银、铜、铝都具有优良的导热性能,但是金银作为贵金属,不具有实用性;铜制管道或者翅片导热性略优于铝,但是,铜不耐腐蚀,难以长时间使用。铝材质能够在表面形成致密的氧化层,隔绝氧气和水分,抑制进一步的腐蚀。作为进一步的实施方式,铝基材的厚度为0.08μm-0.2μm,纳米涂层的厚度为1.5μm-2.8μm。由厚度在0.08μm-0.2μm范围内的铝基材制成的导热管4或者翅片3既能保有一定的强度,还不会影响导热管4或者翅片3的导热效率。厚度为1.5μm-2.8μm的纳米涂层的厚度远大于导热管4或者翅片3的厚度,纳米涂层涂敷在导热管4和翅片3的表面可以在一定程度上增强导热管4和翅片3的强度。同时,当导热管4或者翅片3的纳米涂层被腐蚀时,厚度为1.5μm-2.8μm的纳米涂层需要很长时间才会被腐蚀透,从而破坏导热管4或者翅片3,可以延长导热管4或者翅片3的使用寿命。

40.请参阅图4,本实施例中所述的一种换热器的涂敷方法,导热管4和翅片3的涂敷方法包括以下步骤:

41.s1脱脂清洗:首先用加热器将清洗剂加热到40℃-60℃左右,加热器中设置有温控系统,能够将洗涤剂的温度控制在设定的范围内。需要说明的是:清洗剂为碱性溶液,清洗剂的ph值为11-12,清洗剂具体为氢氧化钠溶液,清洗液对翅片3或导热管4浸泡30min-50min,注意浸泡前对导热管4进行密封处理,浸泡完成后使用清水对翅片3或导热管4清洗

至无明显清洗剂残留。

42.s2脱水干燥:将经过s1处理的翅片3或导热管4清洗后取出并自然晾干后进行烘烤干燥。在具体实施中,使用橡胶塞将导热管4的两端封堵住,防止涂料进入到导热管4内部。

43.s3涂料制备:在涂料池中,依次添加正硅酸乙醇、乙醇、水混合搅拌10min-20min,然后加入稀盐酸作为催化剂制得纳米二氧化硅溶液,在室温下向纳米二氧化硅溶液中加入氨水进行搅拌、分离1h。然后往溶液中加入二甲基二氯硅烷、甲基三氯硅烷溶剂持续搅拌形成疏水型纳米二氧化硅溶剂。接下来,在室温下将水性环氧树脂与制备的疏水型纳米二氧化硅溶液搅拌混合,再滴入稀盐酸作为催化剂在50℃-55℃水浴中磁力搅拌30min-40min,在涂料充分搅拌后去除表面的泡沫及气泡,静置24小时形成凝胶涂料。最终凝胶涂料中纳米二氧化硅、水性环氧树脂、二甲基二氯硅烷、甲基三氯硅烷、去离子水、无水乙醇的摩尔质量比为1:1:(10-15):(10-12):(30-60):(10-30)。

44.s4浸没涂敷:测定粘稠度后将干燥需涂敷的翅片3或者导热管4放入涂料池中浸泡3min-4min。在浸泡过程中,翅片3或者导热管4完全浸没在s3制备的溶液中,溶液附着在翅片3或者导热管4的表面。

45.s5局部补喷:将经s4处理的翅片3或者导热管4挂起沥干,多余涂料滴落到涂料池中后,对翅片3或导热管4涂敷不均匀的地方进行局部补喷,防止翅片3或导热管4有些部位附着涂料过薄,容易被破坏。

46.s6烘烤固化:喷涂完整的翅片3或导热管4集中放入烘烤箱,使用热风烘烤使涂层均匀凝固在翅片3或导热管4的外表面。需要说明的是:烘烤箱中的烘烤温度为200℃-250℃,在这个温度范围内的热风对翅片3或导热管4进行干燥,可以保证翅片3或导热管4的表面受热均匀,各处固化程度一致。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明之内。