1.本发明涉及材料制备领域,具体而言,涉及一种导热复合材料的处理方法。

背景技术:

2.随着电子行业的发展,芯片、集成电路、通讯设备、电子元器件等产品的集成度越来越高,工作时产生的热量积聚越发严重,热量聚集导致器件温度上升,将严重影响产品的性能和寿命。良好的散热需要发热器件与散热器紧密贴合,但由于发热器件与散热器表面都有一定的粗糙度,因此接触表面会存在大量的空隙,而空气是热的不良导体,因此,常在两个表面之间采用导热复合材料,降低界面热阻,提高散热效率。但现有技术中依然存在导热复合材料的填充率低,不能满足使用要求的问题。

3.综上,在导热复合材料制备领域,仍然存在亟待解决的上述问题。

技术实现要素:

4.基于此,为了解决现有技术导热复合填料填充率低,不能满足使用要求的问题,本发明提供了一种导热复合材料的处理方法,具体技术方案如下:

5.一种导热复合材料的处理方法,包括以下步骤:

6.将偶联剂、有机溶剂以及去离子水放置混合釜中,混合并预热至45℃-65℃,得到混合溶液;

7.将第一导热粉体以及第二导热粉体在5000r/min-8000r/min的条件下混合,得到混合粉体;

8.在设定的搅拌条件下,将所述混合粉体按设定添加速度添加至所述混合溶液中,然后调节混合釜的真空度至0.5mpa-1.2mpa,并调节混合釜中的温度为30℃-45℃,处理10min-20min,得到混合物;

9.将所述混合物进行超声处理,干燥处理后,得到经过处理的导热复合材料。

10.上述方案中将第一导热粉体以及第二导热粉体经过高速混合后,在添加至混合溶液中进行处理,有助于提高其分散,且第二导热粉体可以与第一导热粉体有充分的接触,经过本技术处理后的导热复合材料具有更优异的导热效果,满足使用要求。

11.进一步地,按照质量百分比,所述偶联剂占所述混合溶液10%-25%、所述有机溶剂占所述混合溶液55%-70%、所述去离子水占所述混合溶液10%-30%。

12.进一步地,所述偶联剂为硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂中的一种或几种的混合物。

13.进一步地,所有机溶剂为无水乙醇。

14.进一步地,所述第一导热粉体为氧化锌、氮化硼中的一种或两种混合物。

15.进一步地,所述第二导热粉体为二氧化硅、氧化铝、氮化铝、氮化硅、碳化硅、氢氧化铝、氢氧化镁、碳纤维、碳纳米管、石墨、石墨烯、金刚石、金、银、铝、铜中的一种或多种的混合物。

16.进一步地,按照质量百分比,所述第一导热粉体占所述混合粉体的5%-20%,所述第二导热粉体占所述混合粉体的80%-95%。

17.进一步地,设定的搅拌条件为:搅拌速度为100r/min-250r/min。

18.进一步地,设定的添加速度为30g/min-60g/min。

19.进一步地,所述超声处理的条件为:超声处理的功率为50w-100w,超声处理的时间为10min-25min。

具体实施方式

20.为了使得本发明的目的、技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.本发明一实施例中的一种导热复合材料的处理方法,包括以下步骤:

23.将偶联剂、有机溶剂以及去离子水放置混合釜中,混合并预热至45℃-65℃,得到混合溶液;

24.将第一导热粉体以及第二导热粉体在5000r/min-8000r/min的条件下混合,得到混合粉体;

25.在设定的搅拌条件下,将所述混合粉体按设定添加速度添加至所述混合溶液中,然后调节混合釜的真空度至0.5mpa-1.2mpa,并调节混合釜中的温度为30℃-45℃,处理10min-20min,得到混合物;

26.将所述混合物进行超声处理,干燥处理后,得到经过处理的导热复合材料。

27.上述方案中将第一导热粉体以及第二导热粉体经过高速混合后,在添加至混合溶液中进行处理,有助于提高其分散,且第二导热粉体可以与第一导热粉体有充分的接触,经过本技术处理后的导热复合材料具有更优异的导热效果,满足使用要求。

28.在其中一个实施例中,按照质量百分比,所述偶联剂占所述混合溶液10%-25%,所述有机溶剂占所述混合溶液55%-70%,所述去离子水占所述混合溶液10%-30%。

29.在其中一个实施例中,所述偶联剂为硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂中的一种或几种的混合物。

30.在其中一个实施例中,所有机溶剂为无水乙醇。

31.在其中一个实施例中,所述第一导热粉体为氧化锌、氮化硼中的一种或两种混合物。

32.在其中一个实施例中,所述第二导热粉体为二氧化硅、氧化铝、氮化铝、氮化硅、碳化硅、氢氧化铝、氢氧化镁、碳纤维、碳纳米管、石墨、石墨烯、金刚石、金、银、铝、铜中的一种或多种的混合物。

33.在其中一个实施例中,所述第一导热粉体的粒径为50μm-1000μm,进一步优选为100μm-800μm。

34.在其中一个实施例中,所述第二导热粉体的粒径为1μm-200μm,进一步优选为1μm-100μm。

35.在其中一个实施例中,按照质量百分比,所述第一导热粉体占所述混合粉体的5%-20%,所述第二导热粉体占所述混合粉体的80%-95%。

36.在其中一个实施例中,设定的搅拌条件为:搅拌速度为100r/min-250r/min。

37.在其中一个实施例中,设定的添加速度为30g/min-60g/min。

38.在其中一个实施例中,所述超声处理的条件为:超声处理的功率为50w-100w,超声处理的时间为10min-25min。

39.在其中一个实施例中,所述干燥处理的温度为75℃-95℃,所述干燥处理的时间为2h-4h。

40.下面将结合具体实施例对本发明的实施方案进行详细描述。

41.实施例1:

42.一种导热复合材料的处理方法,包括以下步骤:

43.将硅烷偶联剂、无水乙醇以及去离子水放置混合釜中,混合并预热至45℃,得到混合溶液,且混合液中硅烷偶联剂占25%、无水乙醇占65%,去离子水占10%;

44.将20g的粒径为120μm的氧化锌以及80g粒径为50μm的二氧化硅在5000r/min的条件下混合,得到混合粉体;

45.在搅拌速度为100r/min的搅拌条件下,将所述混合粉体按30g/min的添加速度添加至所述混合溶液中,然后调节混合釜的真空度至0.5mpa,并调节混合釜中的温度为30℃,处理20min,得到混合物;

46.将所述混合物在功率为50w的条件下超声处理10min,在温度为75℃的条件下干燥处理4h,得到经过处理的导热复合材料。

47.实施例2:

48.一种导热复合材料的处理方法,包括以下步骤:

49.将硅烷偶联剂、无水乙醇以及去离子水放置混合釜中,混合并预热至65℃,得到混合溶液,且混合液中硅烷偶联剂占10%、无水乙醇占70%,去离子水占20%;

50.将15g的粒径为100μm的氮化硼以及85g%粒径为50μm的氧化铝在8000r/min的条件下混合,得到混合粉体;

51.在搅拌速度为100r/min的搅拌条件下,将所述混合粉体按35g/min的添加速度添加至所述混合溶液中,然后调节混合釜的真空度至1.2mpa,并调节混合釜中的温度为45℃,处理10min,得到混合物;

52.将所述混合物在功率为65w的条件下超声处理15min,在温度为80℃的条件下干燥处理3h,得到经过处理的导热复合材料。

53.实施例3:

54.一种导热复合材料的处理方法,包括以下步骤:

55.将硅烷偶联剂、无水乙醇以及去离子水放置混合釜中,混合并预热至50℃,得到混合溶液,且混合液中硅烷偶联剂占20%、无水乙醇占55%,去离子水占25%;

56.将15g的粒径为200μm的氧化锌以及85g粒径为150μm的氢氧化铝在7000r/min的条件下混合,得到混合粉体;

57.在搅拌速度为200r/min的搅拌条件下,将所述混合粉体按45g/min的添加速度添加至所述混合溶液中,然后调节混合釜的真空度至0.8mpa,并调节混合釜中的温度为40℃,处理15min,得到混合物;

58.将所述混合物在功率为75w的条件下超声处理25min,在温度为85℃的条件下干燥处理4h,得到经过处理的导热复合材料。

59.对比例1:

60.与实施例1的区别在于,直接将100g氧化锌添加至混合溶液中,其它处理工艺与实施例1相同。

61.对比例2:

62.一种导热复合材料的处理方法,包括以下步骤:

63.将硅烷偶联剂、无水乙醇以及去离子水放置混合釜中,混合并预热至65℃,得到混合溶液,且混合液中硅烷偶联剂占10%、无水乙醇占70%,去离子水占20%;

64.将15g的粒径为100μm的氮化硼以及85g%粒径为50μm的氧化铝在8000r/min的条件下混合,得到混合粉体;

65.在搅拌速度为100r/min的搅拌条件下,将所述混合粉体按35g/min的添加速度添加至所述混合溶液中,混合得到混合物;

66.将所述混合物在功率为65w的条件下超声处理15min,在温度为80℃的条件下干燥处理3h,得到经过处理的导热复合材料。

67.对比例3:

68.一种导热复合材料的处理方法,包括以下步骤:

69.将硅烷偶联剂、无水乙醇以及去离子水放置混合釜中,混合并预热至50℃,得到混合溶液,且混合液中硅烷偶联剂占20%、无水乙醇占55%,去离子水占25%;

70.将15g的粒径为200μm的氧化锌以及85g粒径为150μm的氢氧化铝在7000r/min的条件下混合,得到混合粉体;

71.在搅拌速度为200r/min的搅拌条件下,将所述混合粉体按45g/min的添加速度添加至所述混合溶液中,然后调节混合釜的真空度至0.8mpa,并调节混合釜中的温度为40℃,处理15min,得到混合物;

72.将所述混合物在温度为85℃的条件下干燥处理4h,得到经过处理的导热复合材料。

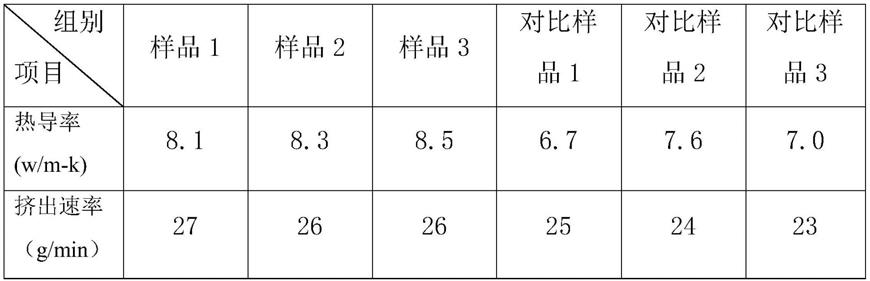

73.将实施例1-3制备的导热复合材料以及对比例1-3制备的导热复合材料分别与100g500cs乙烯基硅油和100g含氢硅油混合制备成导热凝胶,实施例1对应标记为样品1,实施例2对应标记为样品2,实施例3对应标记为样品3,对比例1对应标记为对比样品1,对比例2对应标记为对比例样品2,对比例3对应标记为对比样品3,后测试,对应组别的热导率和流动性,结果如下表1所示。

74.表1:

[0075][0076]

由表1的数据分析可知,本发明制备的导热复合材料具有更优异的导热率,对比样品1与样品1的区别在于,对比样品1中含有单一的氧化锌,但其导热率比明显比样品1低;对比样品2与样品2的区别在于,对比样品2中的导热复合材料在制备的过程中,未设置真空度条件,导致其导热率较样品2低;对比样品3与样品3的区别在于,对比样品3中的导热复合材料未经过超声处理,导致其导热率也比样品3的低,说明了本技术中设置第一导热粉体以及第二导热粉体复配的方式,在高速分散的作用下,再添加至混合溶液中处理,并在设定的处理条件下,有助于获得导热率更显著的导热复合材料。

[0077]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0078]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。