1.本发明涉及利用异方性导电胶的电路连接技术,更详细地,涉及如下的电路连接用异方性导电胶,即,在将相向的两个电路部件相互连接的过程中,使沿着厚度方向相向的两个电极导电,同时使沿着平面方向相邻的多个电极之间可以维持绝缘性。

背景技术:

2.随着电子装置的小型化及薄膜化,电路部件变得高密度化及高精密化。由此,为了连接微细电路,很难通过现有的焊接或锡焊等方式处理。为了解决这种问题而开发了异方性导电胶(日本公开专利公报昭和51-21192号),异方性导电胶(anisotropic conductive adhesives)为向包含固化树脂的粘结成分配合导电粒子并调节其含量,使沿着厚度方向相向的两个电极导电并使沿着平面方向相邻的电极之间可以维持绝缘性的电路连接部件。但制作显示器件、半导体器件等时,这种异方性导电胶广泛用于电连接及粘结多个电路部件。

3.另一方面,近来,随着电子电路的集成度的增加,电极之间的间距(pitch)逐渐微小化,相应地,电路电极的大小(面积)也逐渐小型化。此外,最近,可附着在身体来使用的多种可穿戴设备(wearable device)的开发及商用化逐渐加速。因此,确切地需要一种在应用于电极之间的间距微小的电子电路和/或具有柔韧性的电路基板时,也可以维持多个电路部件之间的电连接可靠性的异方性导电胶。

4.尤其,现有的异方性导电胶膜以在构成胶层的树脂上随机分散导电粒子的形态制成,随着需要连接的电极的面积变小,相邻电极之间的间隔变窄,随着在电极连接区域存在导电粒子数量少的区域,或者在电极之间的间隔之间存在导电粒子数量很多的区域,将引起在相邻电极之间发生导电的问题。为了解决这种问题,具有在二维区域按固定间隔排列导电粒子的必要性。

技术实现要素:

5.因此,本发明用于解决上述现有技术的问题,本发明的目的在于,提供当应用于电极之间的间距微细的电子电路时,多个电路部件之间的电连接可靠性优秀的异方性导电胶膜。

6.本发明的目的并不局限于以上提及的目的,未提及的其他目的可从以下的记载变得更加明确。

7.在本发明的异方性导电胶膜的制作方法中,上述异方性导电胶膜形成于相互对立的电路部件之间,使沿着厚度方向相向的电路电极之间电连接,同时,使沿着平面方向相邻的电路电极之间电绝缘,上述异方性导电胶膜的制作方法的特征在于,包括:第一步骤,准备模具,上述模具包括在表面致密地配置直径小于上述导电粒子的直径的阻隔粒子的粘结膜;第二步骤,准备在基材上形成附着力大于上述粘结膜的附着力的多个印刷层的定位膜;第三步骤,利用形成于上述定位膜的上述印刷层来选择性地去除在上述模具上配置在待附着上述导电粒子的区域的上述阻隔粒子;第四步骤,在未附着上述阻隔粒子的上述粘结膜

表面涂敷上述导电粒子;第五步骤,准备形成有第一胶层的膜,将上述第一胶层的露出的表面附着在附着有上述导电粒子的上述模具表面;第六步骤,从上述模具剥离上述膜来仅选择性地分离上述导电粒子;第七步骤,在附着有上述导电粒子的上述第一胶层上涂敷由低流动性树脂形成的第二胶层;以及第八步骤,在上述第二胶层上涂敷充电用第三胶层,在多个上述印刷层中,相邻的多个印刷层的中心之间的距离l为上述导电粒子的平均直径d的1.7倍以下,或者相邻的多个印刷层的中心之间的距离l为上述导电粒子的平均直径d的2.3倍以上。

8.其中,在上述第三步骤之后,可将附着有上述阻隔粒子的区域作为曝光部,将未附着上述阻隔粒子的区域作为非曝光部,从而曝光上述粘结膜表面。

9.并且,优选地,上述阻隔粒子的直径为上述导电粒子的直径的10%以上且50%以下。

10.优选地,在上述异方性导电胶膜的电路连接温度范围内,上述第二胶层的最低熔融粘度为500000cps以上且1200000cps以下。

11.同时,优选地,上述粘结膜的表面张力小于上述阻隔粒子的表面张力。

12.在另一实施方式中,本发明提供根据上述异方性导电胶膜的制作方法制作的异方性导电胶膜。

13.并且,本发明的异方性导电胶膜的特征在于,包括:第一胶层及第三胶层,包含固化剂;以及第二胶层,形成于上述第一胶层与第三胶层之间,在内部浸渍导电粒子,上述导电粒子以使相邻的多个导电粒子之间的距离l达到上述导电粒子的平均直径d的1.7倍以下或2.3倍以上的方式排列。

14.尤其,优选地,上述第二胶层由在电路连接温度范围内的最低熔融粘度为500000cps以上且1200000cps以下的低流动性树脂形成。

15.若利用本发明的异方性导电胶膜的制作方法,则可以制作如下的异方性导电胶膜,即,导电粒子可维持单独分离的状态并排列成高密度的水平,可以有效地防止导电粒子凝集在局部区域,进而,导电粒子按规定间隔有规则地配置,不仅如此,还包括以高捕获率固定的导电粒子。并且,可以精密地控制微细尺寸的导电粒子来形成为二维单层,因此,可由有效地防止存在于异方性导电胶膜内的多个导电粒子沿着平面方向导通。因此,若利用通过本发明的制作方法制作的异方性导电胶膜,则在应用于在具有超微细间距的电子电路及可穿戴设备所采用的柔性印刷电路板(fpcb)等的情况下,可以大幅度降低电极之间的连接电阻且不会发生导电粒子之间的凝集,从而可以大幅度提高电路部件的电连接可靠性及相邻电路之间的绝缘性。

附图说明

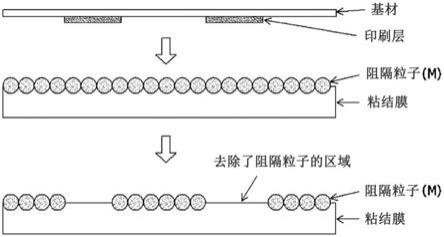

16.图1为按各个工序简要示出本发明实施例的异方性导电胶膜的制作方法的工序流程图。

17.图2为简要示出通过本发明的制作方法制作的异方性导电胶膜的剖面的剖视图。

18.图3为用于说明当在形成有阻隔粒子的粘结膜上附着导电粒子时在相邻的多个导电粒子之间插入其他导电粒子的问题的简图。

19.图4为说明用于精密地控制用于本发明的异方性导电胶膜的制作的模具上待附着

导电粒子的位置的工序的简图。

20.图5为用于说明形成在定位膜的印刷层的图案的简图。

21.图6为拍摄转移到第一胶层的导电粒子的排列状态的图像,是可根据对于导电粒子的直径的阻隔粒子的相对直径确认导电粒子的沉降率的变化的图。

22.图7为示出基于用作第二胶层的低流动性树脂的最低熔融粘度的变化的图表。

23.图8为一同示出基于低流动性树脂的最低熔融粘度的导电粒子的捕获率变化的图表及压痕图像的图。

24.图9为示出基于通过在对于导电粒子的平均直径d的定位膜形成的印刷层确定的多个导电粒子之间的距离l的比例(l/d)的“球插入水平”的图表。

25.图10一同示出拍摄当根据本发明控制多个导电粒子之间的距离l时,导电粒子的插入及积聚现象显著减少的导电粒子的排列状态的图像((a)部分)和比较例((b)部分)。

具体实施方式

26.本发明的异方性导电胶膜的制作方法为异方性导电胶膜的制作方法,上述异方性导电胶膜形成于相互对立的电路部件之间,使沿着厚度方向相向的电路电极之间电连接,同时,使沿着平面方向相邻的电路电极之间电绝缘,其特征在于,包括:第一步骤,准备模具,上述模具包括在表面致密地配置直径小于上述导电粒子的直径的阻隔粒子的粘结膜;第二步骤,准备在基材上形成附着力大于上述粘结膜的附着力的多个印刷层的定位膜;第三步骤,利用形成于上述定位膜的上述印刷层来选择性地去除在上述模具上配置在待附着上述导电粒子的区域的上述阻隔粒子;第四步骤,在未附着上述阻隔粒子的上述粘结膜表面涂敷上述导电粒子;第五步骤,准备形成有第一胶层的膜,将上述第一胶层的露出的表面附着在附着有上述导电粒子的上述模具表面;第六步骤,从上述模具剥离上述膜来仅选择性地分离上述导电粒子;第七步骤,在附着有上述导电粒子的上述第一胶层上涂敷由低流动性树脂形成的第二胶层;以及第八步骤,在上述第二胶层上涂敷充电用第三胶层,在多个上述印刷层中,相邻的多个印刷层的中心之间的距离l为上述导电粒子的平均直径d的1.7倍以下,或者相邻的多个印刷层的中心之间的距离为上述导电粒子的平均直径d的2.3倍以上。

27.其中,在上述第三步骤之后,可以将附着有上述阻隔粒子的区域作为曝光部,将未附着上述阻隔粒子的区域作为非曝光部,从而可以曝光上述粘结膜表面。

28.并且,优选地,上述阻隔粒子的直径为上述导电粒子的直径的10%以上且50%以下。

29.优选地,在上述异方性导电胶膜的电路连接温度范围内,上述第二胶层的最低熔融粘度为500000cps以上且1200000cps以下。

30.同时,优选地,上述粘结膜的表面张力小于上述阻隔粒子的表面张力。

31.在另一实施方式中,本发明提供根据上述异方性导电胶膜的制作方法制作的异方性导电胶膜。

32.并且,本发明的异方性导电胶膜的特征在于,包括:第一胶层及第三胶层,包含固化剂;以及第二胶层,形成于上述第一胶层与第三胶层之间,在内部浸渍导电粒子,上述导电粒子以使相邻的多个导电粒子之间的距离l达到上述导电粒子的平均直径d的1.7倍以下

或2.3倍以上的方式排列。

33.尤其,优选地,上述第二胶层由在电路连接温度范围内的最低熔融粘度为500000cps以上且1200000cps以下的低流动性树脂形成。

34.本发明可具有多种变更并可具有多种实施例,在图中例示特定实施例并通过详细的说明对此进行详细说明。但是,这并非将本发明限定在特定的实施形态,而是包括本发明的思想及技术范围内的所有变更、等同技术方案或代替技术方案。同时,在说明本发明的过程中,在判断为对于相关的公知技术的具体说明使本发明的主旨不清楚的情况下,将省略对其的详细说明。

35.本发明的异方性导电胶膜为如下的异方性导电胶膜,即,形成于相互对立的电路部件之间,使沿着厚度方向相向的电路电极之间电连接,同时,使沿着平面方向相邻的电路电极之间电绝缘。其中,异方性导电胶膜可包括能够通过热量或光源固化的电绝缘胶层和分散在上述胶层内的导电性导电粒子。

36.本发明的发明人员开发了使用导电粒子附着在预先设计的二维平面上的模具来在涂敷有固化性树脂的膜上转移导电粒子的二维排列的工序,由此可以将异方性导电胶膜的产品特性极大化。并且,控制构成胶层的树脂的物质来防止相邻的电极之间发生因凝集而引起的导电,在相向的电极之间配置数量充足的导电粒子,从而可以确保导电可靠性。

37.以下,参照图1及图2,详细说明本发明的异方性导电胶膜及其制作方法。

38.模具的制作

39.为了导电粒子的图案化而形成模具。其中,模具(mold)可由粘结膜形成,例如,可利用聚二甲基硅氧烷(polydimethyl silicon;pdms)、聚乙烯(polyethylene;pe)、聚氯乙烯(polyvinylchloride;pvc)等高分子物质。模具可以使用表面形状容易变形的膜等。构成模具的粘结膜的附着力小于构成以下说明的异方性导电胶膜的胶层的粘结力。并且,粘结膜在没有额外的支撑体的情况下可以在常温条件下维持固体状态(即,基板或膜形状)。

40.在上述粘结膜上,在除待附着导电粒子的区域之外的剩余区域附着阻隔(varrier)粒子m。其中,阻隔粒子可以使用硅氧化物、氧化锆等无机粒子。并且,优选地,阻隔粒子为粒径小于导电粒子的粒径的球状粒子。尤其,优选地,阻隔粒子的直径为导电粒子直径的10%以上且50%以下。如图6所示,当阻隔粒子的直径小于导电粒子直径的10%时,用作粘结膜的聚二甲基硅氧烷树脂向阻隔粒子上方露出而发生在不需要的位置插入导电粒子的现象(在总面积的约30%中发生导电粒子的插入及凝集现象)。并且,当阻隔粒子的直径大于导电粒子直径的50%时,待附着导电粒子的区域(即,未配置阻隔粒子的区域)并未均匀地形成,在后续的导电粒子的配置工序中,导电粒子沉降在粘结膜的沉降率急剧降低(在总面积的约20%中未沉降导电粒子)。

41.另一方面,阻隔粒子选择性地附着在粘结膜上预先设计的区域,在此情况下,借助阻隔粒子所具有的硬度,以粘结膜的表面被按压规定深度的状态配置。即,阻隔粒子并非简单通过粘结膜提供的附着力附着的状态,而是在粘结膜表面配置阻隔粒子之后通过规定压力按压。在此情况下,粘结膜的表面张力小于阻隔粒子的表面张力,因此,因粘结膜所具有的表面张力而具有扩大阻隔粒子的特性。因粘结膜所具有的柔性的表面材质和低的表面张力,阻隔粒子可以在粘结膜上的确定区域紧贴配置。

42.另一方面,在阻隔粒子配置在粘结膜的状态下,曝光模具的上部面来增加阻隔粒

子附着在粘结膜的附着力。即,利用将未配置阻隔粒子的区域(即,待附着导电粒子的区域)作为非曝光部且将配置有阻隔粒子的区域作为曝光部的掩膜,向模具上部面照射光。在此情况下,接收光的曝光部的附着力大于未接收光的非曝光部的附着力。因此,与待配置在位于非曝光部的露出区域的导电粒子相比,位于曝光部的阻隔粒子可通过更强力的结合力维持附着在粘结膜的状态。作为一例,在聚二甲基硅氧烷树脂的情况下,当暴露在紫外线时,化学结构中的甲基部分发生破坏,由此,反应性功能团形成在构成粘结膜的高分子。与甲基相比,这种官能团通过可与氢键等阻隔粒子具有附着力的脱水缩合键等来形成化学共价键。

43.导电粒子的配置

44.在配置有以上准备的阻隔粒子的模具上涂敷导电粒子。所涂敷的导电粒子分别位于未配置阻隔粒子的区域。在此情况下,与通过曝光等来增加附着力的阻隔粒子相比,导电粒子通过较弱的附着力附着在粘结膜。

45.导电粒子的转移

46.首先,将形成有异方性导电胶膜的第一胶层r的膜附着在配置有导电粒子的模具上。在此情况下,优选地,第一胶层的粘结力小于配置有阻隔粒子的区域(曝光部)的附着力,且附着力大于配置有导电粒子的区域(非曝光部)的附着力。若将这种物性的第一胶层附着在配置有导电粒子的模具上之后再次剥离,则以在第一胶层上仅选择性地附着有导电粒子的状态分离。并且,阻隔粒子的直径小于导电粒子的直径,因此,当将第一胶层附着在模具上时,与第一胶层的与阻隔粒子接触的面积相比,第一胶层的与导电粒子接触的面积更大。因此,因第一胶层所具有的粘结力的界限和阻隔粒子及导电粒子的直径差异,仅有配置在模具的导电粒子选择性地附着在第一胶层并分离。

47.低流动层的形成

48.在以上准备的第一胶层上,导电粒子二维排列在规定位置。在此情况下,一部分导电粒子可以呈浸渍于第一胶层上的状态,而大部分导电粒子呈露出状态。利用具有低流动特性的树脂来在露出导电粒子的第一胶层上形成第二胶层。其中,当将包括导电粒子的异方性导电胶膜应用于实际产品时,低流动层提高导电粒子的捕获率。即,通过周边环境的高热量而提高胶层的流动性,从而可以防止导电粒子的位置在所确定的位置中移动而发生凝集或者导电粒子从相向的电极之间的位置脱离。为此,优选地,在利用异方性导电胶膜来连接电路部件的电路连接温度范围(通常,常温~150℃的温度范围)内,用作第二胶层的低流动性树脂的最低熔融粘度至少为500000cps以上且1200000cps以下。

49.上部胶层的形成

50.在包括上述准备的第一胶层及第二胶层的膜上形成第三胶层。其中,第三胶层起到如下的作用,即,当与第一胶层一同利用异方性导电胶膜来连接电路部件时,对设置在多个电路部件的相邻的电极之间的空间进行充分的充电。

51.以此准备的异方性导电胶膜具有第一胶层、第二胶层及第三胶层的3层结构。其中,第一胶层及第三胶层利用具有上述说明的物性的树脂,各个树脂组合物包括具有可通过自由基聚合的官能团的聚合物质及通过热或光产生自由基的固化剂。同时,优选地,第二胶层作为低流动层,并不包含固化剂。然而,当将异方性导电胶膜应用于实际产品时,在相向的电路部件之间形成胶膜之后进行压接,在此情况下,第一胶层及第三胶层致密地填充

各个电路部件之间的电极间空隙并固化,并且,当压接时,一部分第二胶层与存在于第一胶层或第三胶层内的固化剂接触并发生固化。

52.另一方面,第二胶层形成于第一胶层与第三胶层之间,在内部浸渍导电粒子,尤其,优选地,上述第二胶层由在电路连接温度范围(大约常温至150℃)内的最低熔融粘度为500000cps以上且1200000cps以下的低流动性树脂形成。

53.在电路连接温度范围内,用作第二胶层的低流动性树脂的熔融粘度(melt viscosity)随着范围改变(参照图7),在此情况下,最低熔融粘度是指在电路连接温度范围内熔融粘度最低时的粘度。最低熔融粘度根据所使用的树脂的种类、成分、制作方式等改变,当本发明的发明人员利用根据低流动性树脂的最低熔融粘度最终制作的异方性导电胶膜来接触电路部件时,在相向的电极之间捕获导电粒子的捕获率(capture ratio)将改变。

54.为了确认基于第二胶层的最低熔融粘度的捕获率的变化,如以下表1所示,利用最低熔融粘度不同的低流动性树脂来制作异方性导电胶膜。在实施例1至实施例3中所使用的第一胶层至第三胶层均利用了苯氧基(phenoxy)类环氧树脂(epoxy resin)及脂环族环氧树脂(cycloaliphatic epoxy resin),其中,当形成树脂的膜时,第二胶层通过改变工序条件(温度及时间)来调节最低熔融粘度。

55.表1

[0056][0057]

参照图7及图8,在用作第二胶层的低流动性树脂的电路连接温度范围内的最低熔融粘度小于500000cps的情况下,无法满足异方性导电胶膜所需要的导电粒子的捕获率。即,在比较例1(最低熔融粘度为100000cps)的情况下,捕获率为30%以下,如图8的压痕图像(a)所示,可以知道,因所使用的低流动性树脂的粘度低,导电粒子在第二胶层内的捕获位置中流失的量较多。相反,作为另一例,在所使用的低流动性树脂的最低熔融粘度大于1200000cps的情况下,如图8的压痕图像(e)所示,可以知道,压痕水平几乎为“0”水平,由此,当电路连接时,导电粒子几乎不会变形或者相向的电极之间不会连接。但是,如实施例1至实施例3所示,在低流动性树脂的最低熔融粘度处于500000cps以上且1200000cps以下的范围内的情况下,如图8的压痕图像((b):实施例1的压痕图像;(c):实施例2的压痕图像;(d):实施例3的压痕图像)所示,呈现出85%以上的捕获率及良好的压痕物性。根据上述异方性导电胶膜的制作方法,通过配置有阻隔粒子的模具,各个导电粒子在配置在单独确定的位置的状态下转移到第一胶层,因此,轻松将直径微细的导电粒子有规则地配置在二维平面上。并且,构成配置有阻隔粒子的模具的粘结膜仅提供可以使导电粒子可逆附着的附着力,并且可以多次反复使用。

[0058]

根据上述方法,导电粒子可维持单独分离的状态并排列成高密度的水平。并且,可

以有效地防止导电粒子凝集在局部区域。进而,可以制作如下的异方性导电胶膜,即,导电粒子按规定间隔有规则地配置,不仅如此,还包括以高捕获率固定的导电粒子。因此,若利用通过本发明的制作方法制作的异方性导电胶膜,则可提高电子装置的电器件特性的可靠性。

[0059]

另一方面,在利用模具的导电粒子的位置排列工序中,当在配置有阻隔粒子的粘结膜配置导电粒子时,优选地,导电粒子配置成单层。当制成最终异方性导电胶膜时,导电粒子必须配置成单层,以防止在应用产品时出现因多个导电粒子相互接触而发生的短路现象。但是,当在附着有阻隔粒子的粘结膜配置导电粒子时,在未附着阻隔粒子的露出区域过度相邻的情况下,发生其他导电粒子向多个相邻的导电粒子之间插入的问题。当在模具上位置并未固定的导电粒子接触所固定的多个导电粒子并插入时,因导电粒子表面的摩擦力等,在多个导电粒子之间有可能发生强力的相互作用。因此,在模具中待附着导电粒子的区域需要足够窄或足够宽。

[0060]

例如,如图3所示,当在模具的粘结膜上涂敷导电粒子时,向附着在粘结膜的多个导电粒子c1之间插入的导电粒子c2在涂敷导电粒子之后,即使经过吹气等洗涤工序也依然会残存。因此,在之后进行的导电粒子的转移工序中,直接转移到第一胶层,因此,在通过第二胶层进行固定之后,当使用异方性导电胶膜时,会引起相邻的电极之间的短路不良。

[0061]

为了解决这种问题,当制作模具时,通过如下方法形成待附着导电粒子的位置。

[0062]

即,如图4所示,在粘结膜形成单层的阻隔粒子m之后,准备导电粒子位置排列膜。其中,在位置排列膜中形成印刷有胶层的印刷层,上述胶层向没有粘结力的基材上提供比上述粘结膜所提供的附着力更大附着力。

[0063]

若阻隔粒子m在粘结膜的前部面均匀地附着的模具上附着位置排列膜之后再去除,则可以选择性地去除在形成于待附着导电粒子的位置的区域附着的多个阻隔粒子m。

[0064]

在此情况下,形成于位置排列膜的胶印刷层可大致呈圆形形状,相邻的多个印刷层的中心之间的距离l为导电粒子的平均直径d的1.7倍以下,或者导电粒子的平均直径d的2.3倍以上。例如,如图5所示,当将多个印刷层形成在基材时,相邻的多个印刷层之间的距离能够以具有长径l1及短径l2的方式被图案化,其中,长径l1的尺寸为相邻的印刷层的中心之间的距离为导电粒子的平均直径d的2.1倍以上,短径l2的尺寸为相邻的印刷层的中心之间的距离为导电粒子的平均直径d的1.7倍以下。

[0065]

在通过上述条件控制胶印刷层来形成在位置排列膜的情况下,形成于模具上的导电粒子待附着的位置根据多个印刷层的中心之间的距离l确定。因此,在“导电粒子的配置”工序中,配置在模具上的多个导电粒子可以排列成相邻的导电粒子的中心距离为导电粒子直径d的1.7倍以下及2.3倍以上。如上所述,若控制多个导电粒子配置在模具上的间隔,则可以将转移的多个导电粒子之间发生的插入现象及凝集现象降低成小于5ppm的水平。

[0066]

如确认在转移的导电粒子的排列状态下发生“球插入水平”的程度的图表(图9)所示,对于导电粒子直径d的多个导电粒子之间的距离l的比例(l/d)可以在1.7以下及2.3以上满足5ppm以下的条件。其中,“球插入水平”为发生在所检查的导电粒子的总数量中向相邻的多个导电粒子之间插入其他导电粒子的不良的程度,5ppm以下的水平为可用作异方性导电胶膜的条件。

[0067]

图10中示出针对配置在模具的多个导电粒子之间的距离l(与形成在位置排列膜

的多个胶印刷层的中心之间的距离l对应)为导电粒子的平均直径d的1.7倍以下及2.3倍以上的情况(图10的(a))和大于导电粒子的平均直径d的1.7倍且小于2.3倍的情况(图10的(b)),分别通过第一胶层转移的导电粒子的图像。如图10的(a)所示,在针对导电粒子的平均直径d,将控制多个导电粒子之间的距离控制成“l≤1.7d及l≥2.3d”的情况下,在所转移的导电粒子的排列中,导电球插入现象及凝集现象减少成几乎不会发生的水平,相反,在控制成“1.7d<l<2.3d”的情况下,导电球插入现象及凝集现象可以在总面积的约为20%以上中发生。

[0068]

由此,涂敷在模具的导电粒子可配置成单层,可以有效地防止其他导电粒子向相邻的多个导电粒子之间插入。因此,在通过后续的第一胶层的导电粒子的转移工序中,导电粒子在第一胶层上形成二维单层并转移。

[0069]

如上所述,在制作用于将导电粒子转移到第一胶层的模具的过程中,若利用定位膜来确定待附着导电粒子的位置,则可以精密地控制微细尺寸的导电粒子来形成二维单层,由此,可以有效地防止存在于异方性导电胶膜内的多个导电粒子沿着平面方向导通。

[0070]

以上,说明了本发明的优选实施例,本发明所属技术领域的普通技术人员可以在不超出本发明的本质特性的范围内进行变形形态的体现。因此,在此说明的本发明的实施例并非为限定性实施例,而是应在说明的观点上考虑,本发明的范围通过发明要求保护范围呈现,而并非通过上述说明,与此等同范围内的所有不同之处均属于本发明的范围内。