1.本发明属于石油化工技术领域,涉及一种油基泥浆废弃油泥乳化再利用方法。

背景技术:

2.油基泥浆废弃油泥是在油基钻井液使用过程中产生的一种污染物,其中包含油类、粘土、各种化学处理剂、加重材料、污油、污水及泥浆等复杂组分,具有含油率高、有机污染物多等特点,若长期得不到妥善治理,就会对周围的土壤、水源、农田和空气造成十分严重的污染,给人类健康、生活和生产活动带来极大的危害。

3.目前处理含油污泥的技术多种多样,每种方法都具有自身的优缺点和适用范围。如溶剂萃取法可回收油泥中的大部分油类资源,但同时存在流程长、工艺复杂、处理费用高等缺点;生物处理法无二次污染,工艺简单,但需要根据废弃钻井液的性能,有针对性的进行实验选菌,处理周期较长;化学破乳法对乳化严重的油泥需要使用有针对性的药剂和加热,一般不具备普遍适用性;焚烧法能减少污泥体积,去除毒性,回收能量和副产品,但是流程复杂,成本和操作费用高,不能回收原油,且焚烧产生的二氧化硫、一氧化碳、粉尘会对空气产生二次污染。

4.伴随着环保法规的日益严格和完善,资源化无害化油基泥浆废弃油泥处理技术的实际应用将成为必然趋势。

技术实现要素:

5.本发明的目的是提供一种油基泥浆废弃油泥乳化再利用方法,以能够不仅大大降低油基泥浆废弃油泥的后续处理难度,还可以对其进行进一步的无害化和资源化处理。

6.为实现此目的,在基础的实施方案中,本发明提供一种油基泥浆废弃油泥乳化再利用方法,所述的方法包括如下步骤:

7.(1)将稀释剂稀释后的油基泥浆废弃油泥加入反应釜中,加入乳化剂进行初步乳化;

8.(2)将稀释并初步乳化后的油基泥浆废弃油泥转入胶体磨进一步乳化;

9.(3)将进一步乳化后的油基泥浆废弃油泥返回到反应釜中,使油基泥浆废弃油泥在反应釜与胶体磨之间进行循环乳化,所得最终乳化后的油基泥浆废弃油泥用于制作钻井液润滑降滤失剂。

10.本发明的相关流程原理如图1所示例,简述如下:

11.将油基泥浆废弃油泥加入到污泥槽内,然后加入稀释剂对污泥槽进行冲刷,在锚框式搅拌桨的作用下对油泥进行搅拌稀释,充分稀释后得到油泥稀释液,再经旋转凸轮泵(ac转子自吸泵)自吸加入反应釜。

12.于反应釜上部加料仓加入乳化剂,在反应釜涡轮推进搅拌桨的作用下在反应釜内进行釜内循环混合,并且在乳化头的剪切作用下对油泥稀释液和乳化剂进行初步乳化反应,待油泥稀释液与乳化剂混合均匀并且完成初步乳化后,得到初步乳化油泥稀释液。

13.在反应釜涡轮推进搅拌桨的推动力作用下初步乳化油泥稀释液进入胶体磨进一步乳化,并在胶体磨的驱动下返回到反应釜内进行循环乳化反应,最终乳化后的油泥产品经由反应釜底部排出,用于制作钻井液润滑降滤失剂。

14.优选油基泥浆废弃油泥在旋转凸轮泵自吸作用下加入污泥槽进行搅拌。

15.优选稀释剂在旋转凸轮泵自吸作用下加入污泥槽在锚框式搅拌桨的作用下对油泥进行搅拌稀释。

16.优选油基泥浆废弃油泥在污泥槽内与稀释剂搅拌稀释,温度控制在40-50℃之间,稀释15-30分钟,得到油泥稀释液。

17.优选油泥稀释液在旋转凸轮泵自吸作用下加入反应釜。

18.优选在反应釜上部料仓加入乳化剂。

19.优选油泥稀释液在反应釜涡轮推进搅拌桨的作用下与乳化剂进行釜内循环混合,反应釜内部温度控制在40-50℃之间,混合15-30分钟,得到混合液。

20.优选混合液在反应釜涡乳化头的剪切作用下对油泥稀释液和乳化剂进行初步乳化反应,反应釜内部温度控制在70-80℃之间,乳化15-30分钟,得到初步乳化油泥稀释液。

21.优选初步乳化油泥稀释液在反应釜涡轮推进搅拌桨的推动力作用下进入胶体磨进一步乳化,并在胶体磨的驱动下返回到反应釜,胶体磨内部温度控制在70-80℃之间。

22.优选油泥稀释液在乳化过程当中,在反应釜与胶体磨之间进行循环乳化反应,乳化反应温度在70-80℃之间,循环乳化15-30分钟。

23.优选循环乳化反应结束后最终乳化后的稀释乳化油泥产品经由反应釜底部排出,用于制作钻井液润滑降滤失剂。

24.在一种优选的实施方案中,本发明提供一种油基泥浆废弃油泥乳化再利用方法,其中步骤(1)中,稀释剂稀释油基泥浆废弃油泥的稀释温度为40-50℃,稀释时间为15-30分钟。

25.在一种优选的实施方案中,本发明提供一种油基泥浆废弃油泥乳化再利用方法,其中步骤(1)中,所述的稀释剂选自植物油、矿物油中的一种或多种,其与所述的油基泥浆废弃油泥的质量比为1:4-1:1。

26.在一种优选的实施方案中,本发明提供一种油基泥浆废弃油泥乳化再利用方法,其中步骤(1)中,加入乳化剂进行初步乳化的乳化温度为70-80℃,乳化转速为1700-2200r/min,乳化时间为15-30分钟。

27.在一种优选的实施方案中,本发明提供一种油基泥浆废弃油泥乳化再利用方法,其中步骤(1)中,所述的乳化剂选自烷基磺酸钠、烷基苯磺酸钠、十二烷基苯磺酸钙、聚氧乙烯烷基醚、失水山梨醇脂肪酸脂中的一种或多种,其与油基泥浆废弃油泥的质量比为1:10-1:20。

28.在一种优选的实施方案中,本发明提供一种油基泥浆废弃油泥乳化再利用方法,其中步骤(2)中,所述的进一步乳化的乳化温度为70-80℃,乳化转速为2000-2600r/min,乳化时间为15-30分钟。

29.在一种优选的实施方案中,本发明提供一种油基泥浆废弃油泥乳化再利用方法,其中步骤(3)中,所述的循环乳化为:于胶体磨内完成乳化的油基泥浆废弃油泥在胶体磨的驱动下返回到反应釜内,在反应釜乳化头以1500-2500r/min的剪切作用下在70-80℃的条

件下进行乳化15-30分钟,然后在反应釜涡轮推进搅拌桨的推动力作用下进入胶体磨以2000-3000r/min的转速在70-80℃的条件下进行乳化15-30分钟,如此作为一个循环乳化周期,共进行2-3个循环乳化周期。

30.本发明的有益效果在于,利用本发明的油基泥浆废弃油泥乳化再利用方法,能够不仅大大降低油基泥浆废弃油泥的后续处理难度,还可以对其进行进一步的无害化和资源化处理。

31.本发明对于废弃的油基泥浆,既实现了能源转换,又使废弃物得到消纳和资源化再利用,符合我国环境保护的要求与可持续发展的战略方针。

附图说明

32.图1为示例性的本发明的油基泥浆废弃油泥乳化再利用方法的流程原理简图。

具体实施方式

33.以下通过实施例对本发明的具体实施方式作出进一步的说明。

34.实施例1:油基泥浆废弃油泥乳化再利用(一)

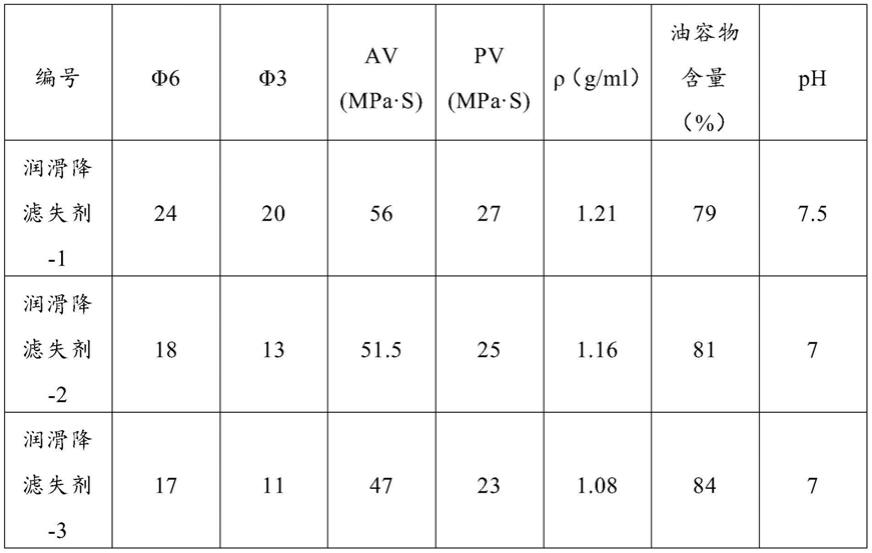

35.以某海洋钻井平台油基泥浆废弃油泥为例说明本实施例。进料-1的废弃油泥理化性能见表1,稀释剂异构烷烃投放量为油泥重量的25%。稀释剂与油泥在污泥槽中混合20分钟,稀释温度控制在50℃。乳化剂壬基酚聚氧乙烯醚投放量为油泥重量的5%,乳化剂与油泥稀释液在反应釜混合并且初步乳化20分钟,乳化温度控制在75℃。将初步乳化后的油泥转入胶体磨进一步乳化20分钟,乳化温度控制在75℃。胶体磨反应釜循环乳化反应60分钟(于胶体磨内完成乳化的油基泥浆废弃油泥在胶体磨的驱动下返回到反应釜内,在反应釜乳化头以2500r/min的剪切作用下在75℃的条件下进行乳化15分钟,然后在反应釜涡轮推进搅拌桨的推动力作用下进入胶体磨以3000r/min的转速在75℃的条件下进行乳化15分钟,如此作为一个循环乳化周期,共进行2个循环乳化周期),循环乳化温度控制在75℃。本实施例制备的钻井液润滑降滤失剂-1理化性能见表2。

36.实施例2:油基泥浆废弃油泥乳化再利用(二)

37.以某陆地钻井平台油基泥浆废弃油泥为例说明本实施例。进料-2的废弃油泥理化性能见表1,稀释剂煤油投放量为油泥重量的30%。稀释剂与油泥在污泥槽中混合30分钟,稀释温度控制在40℃。乳化剂十二烷基苯磺酸钠投放量为油泥重量的5%,乳化剂与油泥稀释液在反应釜混合并且初步乳化30分钟,乳化温度控制在80℃。将初步乳化后的油泥转入胶体磨进一步乳化30分钟,乳化温度控制在80℃。胶体磨反应釜循环乳化反应90分钟(于胶体磨内完成乳化的油基泥浆废弃油泥在胶体磨的驱动下返回到反应釜内,在反应釜乳化头以2000r/min的剪切作用下在80℃的条件下进行乳化15分钟,然后在反应釜涡轮推进搅拌桨的推动力作用下进入胶体磨以2500r/min的转速在80℃的条件下进行乳化15分钟,如此作为一个循环乳化周期,共进行3个循环乳化周期),循环乳化温度控制在80℃。本实施例制备的钻井液润滑降滤失剂-2理化性能见表2。

38.实施例3:油基泥浆废弃油泥乳化再利用(三)

39.以某陆地泥浆站油基泥浆废弃油泥为例说明本实施例。进料-3的废弃油泥理化性能见表1,稀释剂环己烷投放量为油泥重量的40%。稀释剂与油泥在污泥槽中混合25分钟,

稀释温度控制在50℃。乳化剂失水山梨醇脂肪酸脂投放量为油泥重量的5%,乳化剂与油泥稀释液在反应釜混合并且初步乳化25分钟,乳化温度控制在75℃。将初步乳化后的油泥转入胶体磨进一步乳化25分钟,乳化温度控制在75℃。胶体磨反应釜循环乳化反应120分钟(于胶体磨内完成乳化的油基泥浆废弃油泥在胶体磨的驱动下返回到反应釜内,在反应釜乳化头以1500r/min的剪切作用下在75℃的条件下进行乳化30分钟,然后在反应釜涡轮推进搅拌桨的推动力作用下进入胶体磨以2000r/min的转速在75℃的条件下进行乳化30分钟,如此作为一个循环乳化周期,共进行2个循环乳化周期),循环乳化温度控制在75℃。本实施例制备的钻井液润滑降滤失剂-3理化性能见表2。

40.表1油基泥浆废弃油泥理化性能表

41.编号布氏粘度(cp)密度(g/ml)进料-1133,700.001.65进料-2125,670.001.49进料-3142,689.001.72

42.表2润滑降滤失剂理化性能表

[0043][0044]

实施例1-3制备的钻井液润滑降滤失剂按以下流程配制钻井液并且检测其性能,具体钻井液配置参照qsy 18088-2016钻井液用液体润滑剂技术规范,钻井液流变性及润滑降滤失能力测试方法参照gb/t 16783.1gb/t 16783.1石油天然气工业钻井液现场测试第1部分:水基钻井液。

[0045]

1、基浆配置程序

[0046]

1)取400ml蒸馏水于高搅杯中加入20g钻井液实验配浆用膨润土,10000r/min高速搅拌20min至完全分散;

[0047]

2)加入0.6g碳酸钠,高速(11000r/min)搅拌20min后,在25℃下密闭养护24h;

[0048]

3)将养护好的膨润土混合物10000r/min高速搅拌10min;

[0049]

4)按上述方法配制基浆7杯,记为1、2、3、4、5、6、7号基浆。

[0050]

2、钻井液配置程序

[0051]

1)取1号基浆,在10000r/min高速搅拌20min,即配成钻井液基浆1号。

[0052]

2)取2号基浆,在10000r/min高速搅拌条件下,加入2.0ml实施例1制得的润滑降滤失剂-1,高搅(11000r/min)20min,即配成钻井液2号;

[0053]

3)取2号基浆,在10000r/min高速搅拌条件下,加入4.5ml实施例1制得的润滑降滤失剂-1,高搅(11000r/min)20min,即配成钻井液3号;

[0054]

4)取3号基浆,在10000r/min高速搅拌条件下,加入2.0ml实施例2制得的润滑降滤失剂-2,高搅(11000r/min)20min,即配成钻井液4号;

[0055]

5)取4号基浆,在10000r/min高速搅拌条件下,加入4.5ml实施例2制得的润滑降滤失剂-2,高搅(11000r/min)20min,即配成钻井液5号;

[0056]

6)取5号基浆,在10000r/min高速搅拌条件下,加入2.0ml实施例3制得的润滑降滤失剂-3,高搅(11000r/min)20min,即配成钻井液6号;

[0057]

7)取6号基浆,在10000r/min高速搅拌条件下,加入4.5ml实施例3制得的润滑降滤失剂-3,高搅(11000r/min)20min,即配成钻井液7号。

[0058]

钻井液性能评价结果见如下表3。

[0059]

表3钻井液理化性能表

[0060][0061]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若对本发明的这些修改和变型属于本发明权利要求及其同等技术的范围之内,则本发明也意图包含这些改动和变型在内。上述实施例或实施方式只是对本发明的举例说明,本发明也可以以其它的特定方式或其它的特定形式实施,而不偏离本发明的要旨或本质特征。因此,描述的实施方式从任何方面来看均应视为说明性而非限定性的。本发明的范围应由附加的权利要求说明,任何与权利要求的意图和范围等效的变化也应包含在本发明的范围内。