1.本发明涉及光学保护膜领域,涉及一种聚氨酯保护膜用胶黏剂、制备方法 及聚氨酯保护膜。

背景技术:

2.聚氨酯保护膜由于自身排气性好、环保等优点被广泛应用于智能手机、平 板电脑、车载系统等电子产品领域,触摸屏的制程及出货保护均用到聚氨酯保 护膜。保护膜贴附于触摸屏表面后,将保护膜从触摸屏表面剥离撕去,撕去保 护膜的过程中,保护膜的胶黏层电阻值高,会产生剥离电压,容易破坏触摸屏 的背光模组。为了防止撕除保护膜时产生的缺陷,常用的解决方法是在胶黏剂 配方中加入抗静电剂组分,使胶黏层具有优异的抗静电功能,避免撕除保护膜 时导致的电荷击穿造成损失。聚氨酯保护膜属于过程保护,要求保护膜易于剥 离。因此,要求表面保护膜的胶黏层与触摸屏贴合紧密,无气泡鼓起,要求保 护膜剥离力不高于10gf/25mm,撕除保护膜后无残胶、暗影等弊病。

3.中国专利cn202011563186.3公开了一种热固型聚氨酯保护膜及其制备方法 和用途,该保护膜通过合理的设计聚合物解雇,先完成预聚a组份的合成,之 后再改性异氰酸酯、助剂及溶剂混合配胶,进行上机涂布,制备了外观透明度 优良、黏性稳定的光学级聚氨酯保护膜,但是该聚氨酯保护膜不具备抗静电性 能。中国专利cn201811611200.5公开了一种手机用聚氨酯保护膜及其制备方法, 该保护膜由聚醚多元醇a、聚醚多元醇b、hmdi、固化剂制备而成,制备的聚氨 酯保护膜具有良好的防摔、耐磨、防尘、防水、高透光率、高韧性的性能,制 备方法简单易操作、无污染,但是该聚氨酯保护膜不具备抗静电性能。

技术实现要素:

4.本发明目的在于提供一种聚氨酯保护膜用胶黏剂、制备方法及聚氨酯保护 膜,使得聚氨酯保护膜具备抗静电性能。

5.为达成上述目的,本发明提出如下技术方案:一种聚氨酯保护膜用胶黏剂, 所述胶黏剂是聚酯多元醇、二异氰酸酯、扩链剂、含羧酸钠改性单体以及封闭 型异氰酸酯,在溶剂与催化剂环境下得到分子量为40万-60万的聚合物。

6.作为本技术改进的技术方案,所述胶黏剂包括如下重量份的各物质:

7.聚酯多元醇 10-20份

8.二异氰酸酯 8-12份

9.扩链剂 1-3份

10.溶剂 20-40份

11.催化剂 0.3-0.6份

12.含羧酸钠改性单体 1-2份

13.封闭型异氰酸酯 5-10份。

14.作为本技术改进的技术方案,所述聚酯多元醇为苯酐聚酯多元醇、聚碳酸 酯多元

醇中一种或任意重量比的两种。

15.作为本技术改进的技术方案,所述二异氰酸酯为异氟尔酮二异氰酸酯、1, 4-环己烷二异氰酸酯中的一种或任意重量比的两种。

16.作为本技术改进的技术方案,所述扩链剂为二羟甲基丁酸、1,4丁二醇中 的一种或任意重量比的两种。

17.作为本技术改进的技术方案,所述溶剂为乙酸乙酯、乙酸丁酯中的一种或 任意重量比的两种。

18.作为本技术改进的技术方案,所述催化剂为二月桂酸二丁基锡、辛酸亚锡 中的一种或任意重量比的两种。

19.作为本技术改进的技术方案,所述含羧酸钠改性单体为含氨基羧酸钠改性 单体与含醚键羧酸钠改性单体得组合,所述的含氨基羧酸钠改性单体与含醚键 羧酸钠改性单体的重量比例为2:1-5:1。

20.作为本技术改进的技术方案,所述的含氨基羧酸钠改性单体为吡咯烷酮羧 酸钠、6-氧代-1,6-二氢-吡嗪-3-羧酸钠中的一种或两种。

21.作为本技术改进的技术方案,所述的含醚键羧酸钠改性单体为月桂醇聚醚

ꢀ‑

6-羧酸钠、脂肪醇聚氧乙烯醚羧酸钠中的一种或两种。

22.本技术的另一目的是提供一种聚氨酯保护膜用胶黏剂的制备方法,所述胶 黏剂采用如下步骤制备而成:

23.在反应器中加入配比量的聚酯多元醇、二异氰酸酯、扩链剂与溶剂,在 40℃-50℃反应20min-40min;

24.加入配比量的催化剂,再升温至70℃-90℃反应1h-3h;

25.加入配比量的羧酸钠改性单体,70℃-90℃保温反应1h-2h后,降温至 40℃-50℃加入配比量的封闭型异氰酸酯,得聚氨酯胶保护膜用胶黏剂。

26.本技术的再以目的是一种聚氨酯保护膜,其特征在于,所述聚氨酯保护膜 的两面均先涂布有所述的聚氨酯胶保护膜用胶黏剂,并在胶黏层再贴合一层离 型膜。

27.有益效果:

28.由以上技术方案可知,本发明的技术方案提供了一种聚氨酯保护膜用胶黏 剂、制备方法及聚氨酯保护膜。其中:

29.1.本发明制备的聚氨酯胶保护膜用胶黏剂中引入含氨基的羧酸钠单体和含 醚键的羧酸钠单体,制备的胶黏剂高分子链中引入羧酸钠单体,具有抗静电性 能,无需外加抗静电剂,避免了胶黏剂固化后出现抗静电剂析出的问题。

30.2.本发明制备的聚氨酯胶保护膜用胶黏剂中引入含氨基的羧酸钠单体和含 醚键的羧酸钠单体,具有活性基团氨基、醚键,活性基团可参与胶黏剂固化反 应,与高温解封后的异氰酸根反应,可提高压敏胶的交联程度,大大降低保护 膜产生残胶的概率,同时活性基团与pet基材抗静电层反应,提高胶黏层与pet 基材之间的附着性,胶黏层不易从pet基材表面脱落。

31.3.本发明选用双面具有抗静电层的聚酯薄膜作为基材,制备的保护膜胶黏 层无需外加抗静电剂即具备优异的抗静电性能,制备的保护膜胶黏层电阻低于 109ω,且在抗静电层表面涂布聚氨酯胶保护膜用胶黏剂,抗静电层起到连接pet 层与胶黏层的作用,制

备的保护膜附着性能优异。

32.4.本发明制备的聚氨酯胶保护膜用胶黏剂,使用过程中无抗静电剂、固化 剂加入工序,可直接上机涂布,可减少配胶工序。

33.5.该保护膜胶层电阻在109ω以下,保护膜的胶黏层贴合在玻璃表面时,经 高温试验500h、高温高湿试验500h后,保护膜与玻璃表面贴合紧密,无气泡鼓 起,撕除保护膜后无残胶、暗影等弊病。

34.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只 要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明 实施例,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实 施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实 施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施 例,都属于本发明保护的范围。除非另作定义,此处使用的技术术语或者科学术 语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。

36.本技术提供一种聚氨酯保护膜用胶黏剂、制备方法及聚氨酯保护膜。其中, 所述胶黏剂是聚酯多元醇、二异氰酸酯、扩链剂、含羧酸钠改性单体以及封闭 型异氰酸酯,在溶剂与催化剂环境下得到分子量为40万-60万的聚合物。所述 胶黏剂具有活性基团氨基、醚键,活性基团可参与胶黏剂固化反应,与高温解 封后的异氰酸根反应,可提高压敏胶的交联程度,大大降低保护膜产生残胶的 概率,同时活性基团与pet基材抗静电层反应,提高胶黏层与pet基材之间的 附着性,胶黏层不易从pet基材表面脱落。

37.为了很好的得到目的性能的胶黏剂,本技术进一步约束胶黏剂的组分,详 细地为:所述胶黏剂包括如下重量份的各物质:聚酯多元醇10-20份,二异氰 酸酯8-12份,扩链剂1-3份,溶剂20-40份,催化剂0.3-0.6份,含羧酸钠改 性单体1-2份,封闭型异氰酸酯5-10份。

38.进一步地,为了提高耐湿热稳定性能,所述聚酯多元醇为苯酐聚酯多元醇、 聚碳酸酯多元醇中一种或任意重量比的两种。

39.进一步地,为了提高剥离力稳定性,所述二异氰酸酯为异氟尔酮二异氰酸 酯、1,4-环己烷二异氰酸酯中的一种或任意重量比的两种。

40.进一步地,为了提高剥离力稳定性,所述扩链剂为二羟甲基丁酸、1,4丁 二醇中的一种或任意重量比的两种。

41.进一步地,为了提高涂布表观,所述溶剂为乙酸乙酯、乙酸丁酯中的一种 或任意重量比的两种。

42.进一步地,为了提高剥离力稳定性,所述催化剂为二月桂酸二丁基锡、辛 酸亚锡中的一种或任意重量比的两种。

43.进一步地,为了提高抗静电性能,所述含羧酸钠改性单体为含氨基羧酸钠 改性单体与含醚键羧酸钠改性单体得组合,所述的含氨基羧酸钠改性单体与含 醚键羧酸钠改性单体的重量比例为2:1-5:1。

44.进一步地,为了提高抗静电性能,所述的含氨基羧酸钠改性单体为吡咯烷酮羧酸钠、6-氧代-1,6-二氢-吡嗪-3-羧酸钠中的一种或两种。

45.进一步地,为了提高抗静电性能,所述的含醚键羧酸钠改性单体为月桂醇聚醚-6-羧酸钠、脂肪醇聚氧乙烯醚羧酸钠中的一种或两种。

46.本发明封闭型异氰酸酯选用选自下述市售物质但并不限于此:可以选用bi7642(德国朗盛)、bi7674(德国朗盛)、bi7960(德国朗盛)、bl3370(科思创)、bl3379(德国拜耳)、hi100(德国巴斯夫)、bi7982(巴辛顿)中的一种或任意组合。

47.本技术的另一目的是提供一种聚氨酯保护膜用胶黏剂的制备方法,所述胶黏剂采用如下步骤制备而成:在反应器中加入配比量的聚酯多元醇、二异氰酸酯、扩链剂与溶剂,在40℃-50℃反应20min-40min;加入配比量的催化剂,再升温至70℃-90℃反应1h-3h;加入配比量的羧酸钠改性单体,70℃-90℃保温反应1h-2h后,降温至40℃-50℃加入配比量的封闭型异氰酸酯,得聚氨酯胶保护膜用胶黏剂。本技术提供的方法通过控制添加顺序,加热时间与温度达到的技术效果是制备剥离力稳定且分子量可控的胶黏剂。

48.本技术对所述胶黏剂进行应用,主要用于聚氨酯保护膜。应用时,所述聚氨酯保护膜的两面均先涂布氨酯胶保护膜用胶黏剂,并在胶黏层再贴合一层离型膜。本发明的聚酯薄膜为50μm的光学级聚酯薄膜,所述的在聚酯薄膜的两面涂布抗静电层的制备方法与cn201811649107.3相同,所述的抗静电层是将成膜树脂、纳米级碳材料、固化剂、表面活性剂组成的涂布液,涂布于聚酯薄膜的表面固化后形成。优选地,本发明抗静电层的厚度为8μm-12μm,原因是控制剥离力,同时基材的防静电涂层与抗静电层相互作用,降低抗静电层电阻。

49.以下结合具体实施方式对本发明作进一步的详细说明,但本发明的实施不限于此。

50.实施例1

51.(1)在反应器中加入10g苯酐聚酯多元醇、10g异氟尔酮二异氰酸酯、1.5g1,4丁二醇、40g乙酸乙酯,在50℃反应25min,加入0.6g二月桂酸二丁基锡,再升温至85℃反应1h;

52.(2)加入1g吡咯烷酮羧酸钠、0.5g月桂醇聚醚-6-羧酸钠,70℃保温反应1.5h后,降温至50℃加入10gbi7642(德国朗盛),得分子量为50万的聚氨酯胶保护膜用胶黏剂。

53.将该胶黏剂涂布于厚度为50μm光学级的聚酯薄膜的抗静电层表面,将聚酯薄膜放入120℃的烘箱中烘1min,取出聚酯薄膜,在胶层表面覆上一层离型膜,得到胶层厚度为12μm的聚氨酯保护膜。评估结果列于表1中。

54.实施例2

55.(1)在反应器中加入12g聚碳酸酯多元醇、4g异氟尔酮二异氰酸酯、4g1,4-环己烷二异氰酸酯、3g二羟甲基丁酸、20g乙酸丁酯,在40℃反应30min,加入0.5g辛酸亚锡,再升温至70℃反应2h;

56.(2)加入1.5g6-氧代-1,6-二氢-吡嗪-3-羧酸钠、0.5g脂肪醇聚氧乙烯醚羧酸钠,90℃保温反应2h后,降温至40℃加入7.5gbl3370(科思创),得分子量为40万的聚氨酯胶保护膜用胶黏剂。

57.将该胶黏剂涂布于厚度为50μm光学级的聚酯薄膜的抗静电层表面,将聚酯薄膜放入120℃的烘箱中烘1min,取出聚酯薄膜,在胶层表面覆上一层离型 膜,得到胶层厚度为

8μm的聚氨酯保护膜。评估结果列于表1中。

58.实施例3

59.(1)在反应器中加入10g苯酐聚酯多元醇、10g聚碳酸酯多元醇、12g1,4-环己烷二异氰酸酯、0.5g二羟甲基丁酸、0.5g1,4丁二醇、20g乙酸乙酯、20g乙酸丁酯,在45℃反应40min,加入0.2g二月桂酸二丁基锡、0.1g辛酸亚锡,再升温至90℃反应1.5h;

60.(2)加入0.4g吡咯烷酮羧酸钠、0.4g6-氧代-1,6-二氢-吡嗪-3-羧酸钠、0.1g月桂醇聚醚-6-羧酸钠、0.1g脂肪醇聚氧乙烯醚羧酸钠,80℃保温反应1h后,降温至48℃加入1gbi7642(德国朗盛)、2gbi7674(德国朗盛)、1gbi7960(德国朗盛)、4.5gbl3370(科思创),得分子量为60万的聚氨酯胶保护膜用胶黏剂。

61.将该胶黏剂涂布于厚度为50μm光学级的聚酯薄膜的抗静电层表面,将聚酯薄膜放入120℃的烘箱中烘1min,取出聚酯薄膜,在胶层表面覆上一层离型膜,得到胶层厚度为10μm的聚氨酯保护膜。评估结果列于表1中。

62.实施例4

63.(1)在反应器中加入5g苯酐聚酯多元醇、10g聚碳酸酯多元醇、5g异氟尔酮二异氰酸酯、4g1,4-环己烷二异氰酸酯、2g二羟甲基丁酸、35g乙酸乙酯,在43℃反应20min,加入0.4g二月桂酸二丁基锡,再升温至75℃反应2.5h;

64.(2)加入1.8g6-氧代-1,6-二氢-吡嗪-3-羧酸钠、0.2g月桂醇聚醚-6-羧酸钠、0.2g脂肪醇聚氧乙烯醚羧酸钠,85℃保温反应1.8h后,降温至45℃加入2.5gbi7960(德国朗盛)、2.5gbl3370(科思创),得分子量为55万的聚氨酯胶保护膜用胶黏剂。

65.将该胶黏剂涂布于厚度为50μm光学级的聚酯薄膜的抗静电层表面,将聚酯薄膜放入120℃的烘箱中烘1min,取出聚酯薄膜,在胶层表面覆上一层离型膜,得到胶层厚度为9μm的聚氨酯保护膜。评估结果列于表1中。

66.实施例5

67.(1)在反应器中加入10g苯酐聚酯多元醇、8g聚碳酸酯多元醇、6g异氟尔酮二异氰酸酯、5g1,4-环己烷二异氰酸酯、1.5g二羟甲基丁酸、1g1,4丁二醇、0.5g二羟甲基丁酸、15g乙酸乙酯、10g乙酸丁酯,在40℃反应35min,加入0.45g辛酸亚锡,再升温至80℃反应13h;

68.(2)加入1g6-氧代-1,6-二氢-吡嗪-3-羧酸钠、0.2g脂肪醇聚氧乙烯醚羧酸钠,75℃保温反应1.3h后,降温至43℃加入2gbi7642(德国朗盛)、2gbi7960(德国朗盛)、2gbl3370(科思创),得分子量为45万的聚氨酯胶保护膜用胶黏剂。

69.将该胶黏剂涂布于厚度为50μm光学级的聚酯薄膜的抗静电层表面,将聚酯薄膜放入120℃的烘箱中烘1min,取出聚酯薄膜,在胶层表面覆上一层离型膜,得到胶层厚度为11μm的聚氨酯保护膜。评估结果列于表1中。

70.对比例1,区别于实施例1

71.(1)在反应器中加入10g苯酐聚酯多元醇、10g异氟尔酮二异氰酸酯、1.5g1,4丁二醇、40g乙酸乙酯,在50℃反应25min,加入0.6g二月桂酸二丁基锡,再升温至85℃反应1h;

72.(2)降温至50℃加入10gbi7642(德国朗盛),得分子量为35万的聚氨酯胶保护膜用胶黏剂。

73.将该胶黏剂涂布于厚度为50μm光学级的聚酯薄膜的抗静电层表面,将聚 酯薄膜

放入120℃的烘箱中烘1min,取出聚酯薄膜,在胶层表面覆上一层离型 膜,得到胶层厚度为10μm的聚氨酯保护膜。评估结果列于表1中。

74.对比例2,区别于实施例2

75.(1)在反应器中加入10g苯酐聚酯多元醇、10g聚碳酸酯多元醇、12g 1, 4-环己烷二异氰酸酯、0.5g二羟甲基丁酸、0.5g 1,4丁二醇、20g乙酸乙酯、 20g乙酸丁酯,在45℃反应40min,加入0.2g二月桂酸二丁基锡、0.1g辛酸 亚锡,再升温至90℃反应1.5h;

76.(2)80℃保温反应1h后,降温至48℃加入2g bi7674(德国朗盛)、4.5gbl3370(科思创),得分子量为60万的聚氨酯胶保护膜用胶黏剂。

77.将该胶黏剂涂布于厚度为50μm光学级的聚酯薄膜的抗静电层表面,将聚 酯薄膜放入120℃的烘箱中烘1min,取出聚酯薄膜,在胶层表面覆上一层离型 膜,得到胶层厚度为8μm的聚氨酯保护膜。评估结果列于表1中。

78.对比例3,区别于实施例3

79.(1)在反应器中加入10g苯酐聚酯多元醇、10g聚碳酸酯多元醇、12g 1, 4-环己烷二异氰酸酯、0.2g吡咯烷酮羧酸钠、0.8g 6-氧代-1,6-二氢-吡嗪-3

‑ꢀ

羧酸钠、0.5g二羟甲基丁酸、0.5g 1,4丁二醇、20g乙酸乙酯、20g乙酸丁酯, 在45℃反应40min,加入0.2g二月桂酸二丁基锡、0.1g辛酸亚锡,再升温至 90℃反应1.5h;

80.(2)降温至50℃加入4g bl3379(德国拜耳),得分子量为20万的聚氨酯 胶保护膜用胶黏剂。

81.将该胶黏剂涂布于厚度为50μm光学级的聚酯薄膜的抗静电层表面,将聚 酯薄膜放入120℃的烘箱中烘1min,取出聚酯薄膜,在胶层表面覆上一层离型 膜,得到胶层厚度为10μm的聚氨酯保护膜。评估结果列于表1中。

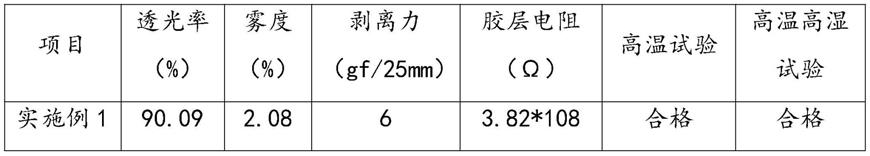

82.表1 性能数据表

[0083][0084][0085]

表中各项性能的测试方法如下:

[0086]

(1)透光率、雾度测试

[0087]

参照标准gb/t2410-2008,利用雾度计(型号:“u3000”),撕去离型膜, 测量透光率

(t)和雾度(h)。

[0088]

(2)剥离力测试

[0089]

将保护膜裁成300*25mm尺寸,撕去离型膜,将保护膜贴合在偏光片表面, 使用电子万能试验机(型号:ags-x),在角度180

°

、拉伸速度300mm/min的条 件下进行剥离测试。

[0090]

(3)胶层电阻测试

[0091]

将保护膜裁成12*12mm尺寸,撕去离型膜,在高阻计(型号:sme-8310) 上测试胶面电阻。

[0092]

(4)高温试验

[0093]

将保护膜裁成150*25mm尺寸,撕去离型膜,将保护膜胶层贴合在玻璃表面, 放入可程式恒温恒湿试验箱,经80℃500h后,观察保护膜在玻璃表面有无折 皱、脱离、气泡产生,若无,则判断为合格,若有,则判断为不合格。

[0094]

(5)高温高湿试验

[0095]

将保护膜裁成150*25mm尺寸,撕去离型膜,将保护膜胶层贴合在玻璃表面, 放入可程式恒温恒湿试验箱,经85℃、85%湿度500h后,观察保护膜在玻璃表 面有无折皱、脱离、气泡产生,若无,则判断为合格,若有,则判断为不合格。

[0096]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明 所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各 种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。