1.本发明涉及化工技术领域,具体地说是一种复配型润湿剂及其制备方法和应用。

背景技术:

2.乳胶漆即合成树脂涂料是一种兼顾装饰性、保护性和其他特殊功能于一体的混合物,其形成的连续膜通常被称为涂膜、漆膜等。涂料属于有机化工高分子材料,所形成的涂膜属于高分子化合物类型。按照现代通行的化工产品的分类,涂料属于精细化工产品。现在的涂料正在逐步成为一类多功能性的工程材料,是化学工业中的一个重要行业。乳胶漆作为一种室内外装饰材料已经被广泛应用于各种类型建筑,提升乳胶漆的色漆展色稳定性,是该技术领域研究的重要课题。

3.涂料生产企业在研究乳胶漆配方体系中,着重于如何兼顾提升色漆展色稳定性和合成树脂内外墙涂料的性能。该技术难点是乳胶漆技术人员必须攻克的。传统乳胶漆的开发往往关注于其可靠性以及装饰性,由于颜填料、乳液、助剂的选择配比的复杂性,如何在控制综合成本的前提下,实现乳胶漆色漆展色性和稳定性的研究,使产品更具竞争力,这是涂料生产企业需要研究和攻关的一个课题。

技术实现要素:

4.针对上述存在的问题,本发明的目的在于提供一种复配型润湿剂及其制备方法和应用。该复配型润湿剂选用低分子量的润湿剂和高分子量的润湿剂通过偶联剂进行复配来达到理想的润湿分散效果。

5.本发明为实现上述目的,采取以下技术方案予以实现:

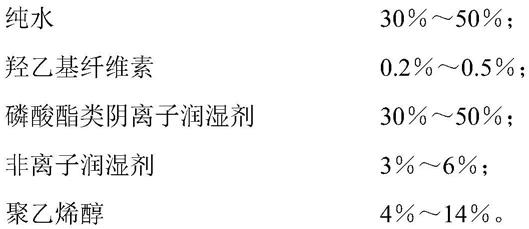

6.一种复配型润湿剂,包括按摩尔质量分数计的以下原料:

[0007][0008]

优选地,所述磷酸酯类阴离子润湿剂为壬基酚聚氧乙烯醚磷酸酯阴离子润湿剂,所述非离子润湿剂为聚醚型非离子润湿剂。

[0009]

优选地,所述磷酸酯类阴离子润湿剂与非离子润湿剂的摩尔比为9:1。

[0010]

优选地,所述复配型润湿剂的hlb值通过以下公式计算:

[0011][0012]

其中,wa为磷酸酯类阴离子润湿剂在混合物中所占的摩尔质量;wb为非离子润湿剂

在混合物中所占的摩尔质量;hlba为磷酸酯类阴离子润湿剂的hlb值;hlbb为非离子润湿剂的hlb值。

[0013]

本发明的另一目的在于公开上述复配型润湿剂的制备方法,包括以下步骤:

[0014]

(1)预混:在反应容器中加入纯水,在400~600转/分钟的转速搅拌下,加入羟乙基纤维素,并充分搅拌直至其完全溶胀;接着加入磷酸酯类阴离子润湿剂,搅拌均匀;在搅拌中加入的非离子润湿剂,待投料量占总量2/3后,转速调整至1000~1200转/分钟,待全部投入后转速调整至1500~1800转/分钟,搅拌15~20分钟;

[0015]

(2)调配:调整转速至500~800转/分钟,滴加聚乙烯醇,充分搅拌均匀。

[0016]

优选地,所述制备方法过程中,反应体系的温度为20℃~45℃。

[0017]

优选地,步骤(2)中:调整转速至500~800转/分钟,滴加聚乙烯醇,充搅拌5~10分钟。

[0018]

本发明的又一目的在于公开上述复配型润湿剂在乳胶漆中的应用,所述复配型润湿剂在乳胶漆中的添加量为至少0.5wt%。

[0019]

优选地,上述复配型润湿剂在乳胶漆中的应用:所述乳胶漆包括质量百分比的以下组分:31.6%纯水;0.4%分散剂;0.5%复配型润湿剂;0.2%消泡剂;45%颜填料;20%乳液;1.5%成膜助剂;0.8%增稠剂。

[0020]

优选地,上述复配型润湿剂在乳胶漆中的应用:所述乳胶漆包括质量百分比的以下组分:32.95%纯水;0.5%复配润湿剂;0.45%纤维素增稠剂;0.5%分散剂;4%金红石型钛白粉;20.0%苯丙乳液;1.2%乙二醇;2%成膜剂;0.2%消泡剂;0.2%防霉剂;4.9%煅烧高岭土;33.1%碳酸钙。

[0021]

与现有技术相比,本发明的有益效果如下:

[0022]

本发明的复配型润湿剂综合性能好,hlb值恰当,既能润湿分散,又用量少,在提升乳胶漆展色性的基础上,同时减少“雨痕”现象的产生。

[0023]

本发明创新使用了复配润湿剂,改善了原有乳胶漆中单一使用1种或2种润湿剂时展色效果差的弊端,进一步发挥乳胶漆色彩的多样性,同时降低单位成本。且涂料的其他成分并未发生变化,所以涂料的主要性能均未发生变动,其他要求没有改变,物理性能完全符合国家标准gb/t 9756-2018《合成树脂乳液内墙涂料》及gb/t 9755-2014《合成树脂乳液外墙涂料》。同时,制得的乳胶漆满足环境标志产品中关于游离甲醛、voc、“苯、甲苯、乙苯、二甲苯总和”和可溶性重金属等有害物质含量的技术要求,最终实现乳胶漆产品的绿色环保。与一般乳胶漆相比,本发明在提升展色性同时,原材料成本更低,具有更强的产品竞争力及广阔的市场前景。

具体实施方式

[0024]

以下结合具体实施例来对本发明作进一步的说明。

[0025]

实施例1

[0026]

一种复配型润湿剂,包括按摩尔质量分数计的以下原料:

[0027][0028]

其中,磷酸酯类阴离子润湿剂为壬基酚聚氧乙烯醚磷酸酯阴离子润湿剂,所述非离子润湿剂为聚醚型非离子润湿剂。

[0029]

本实施例选用低分子量的润湿剂(非离子润湿剂)和高分子量的润湿剂(磷酸酯类阴离子润湿剂)通过偶联剂进行复配来达到理想的润湿分散效果。低分子量润湿剂属于传统型表面活性剂,其特点是与颜料表面吸附牢固,表面覆盖率高,然而由于其伸展链段较短,空间位阻效应不明显,单独使用时润湿分散效果不十分理想。我们利用其与颜料吸附牢固的特点,利用高分子量润湿剂优越的空间位阻效应,把二者复配使用明显提升了乳胶漆的展色性及展色稳定性。低分子量润湿剂的加入解决了高分子量润湿剂表面覆盖率低的问题,避免了由高分子覆盖率低导致的侧向运动出现“裸点”,这些“裸点”正是粒子发生碰撞凝聚的地方。同时高分子伸展链段与低分子伸展链段的缠绕使得高分子在颜料表面的吸附更加牢固,在外力作用下不容易发生脱吸现象。高分子与低分子润湿剂在偶联剂的作用下复配使用使得颜料表面得到了立体保护,从而大大改善了乳胶漆调色时经常出现的浮色发花、絮凝等现象。

[0030]

本实施例采用磷酸酯类阴离子润湿剂,与其他类型阴离子润湿剂相比,磷酸酯类阴离子润湿剂能够更好地与非离子润湿剂相容,在混合溶液中更加稳定,并且耐温度范围广、耐电解质、耐硬水和耐电离性较好。利用磷酸酯类阴离子润湿剂与非离子润湿剂的配伍性,在偶联剂的促进下达到加和增效作用,即协同效应。

[0031]

润湿剂最基本的性质是降低表面张力和形成胶束,衡量润湿剂活性大小主要是考察其溶液表面张力降低的程度和临界胶束浓度的大小。一般情况下,性能优良的润湿剂能够在较低的浓度下,使溶液的表面张力下降到很低的程度并形成胶束。在降低表面张力方面,加和增效作用是指使溶液的表面张力降低到一定程度时,所需的两种润湿剂的浓度之和低于单独使用复配体系中的任何一种润湿剂所需的浓度。当复配润湿剂溶液形成混合胶束的临界胶束浓度低于任何一种单一润湿剂的临界胶束浓度时,即称为产生加和增效作用。为此,经过大量的实验论证,如下表所示,当阴离子与非离子润湿剂的摩尔比为9:1时,加和增效作用最大。

[0032][0033]

从表中可以看出,当复配比例为9:1时,性能达到最优。

[0034]

同时,复配润湿剂的有效成分在30%时,能够使溶液的表面张力下降到最低的程度并形成胶束,如下表所示:

[0035][0036]

从上表可以看出,当复配润湿剂的有效成分在30%时,接触角θ趋近于0

°

,表面张力最低,已达到临界胶束浓度(cmc),再往上增加有效成分已起不到促进作用,所以把复配润湿剂的有效成分控制在30%时,是最经济最优的方案。

[0037]

复配润湿剂的hlb值可用公式进行简单测算,可以通过hlb值的变化来调节乳胶漆的亲水亲油平衡,改善体系各组分相容性。

[0038][0039]

其中,wa为磷酸酯类阴离子润湿剂在混合物中所占的摩尔质量;wb为非离子润湿剂在混合物中所占的摩尔质量;hlba为磷酸酯类阴离子润湿剂的hlb值;hlbb为非离子润湿剂的hlb值。

[0040]

上述复配型润湿剂的制备方法,包括以下步骤(以配制1kg复配润湿剂为例):

[0041]

(1)预混:在反应容器中加入纯水,在400~600转/分钟的转速搅拌下,加入羟乙基纤维素,并充分搅拌直至其完全溶胀;接着加入磷酸酯类阴离子润湿剂,搅拌均匀;在搅拌中缓慢加入的非离子润湿剂(添加速度为7ml/min),待投料量占总量2/3后,转速调整至1000~1200转/分钟,待全部投入后转速调整至1500~1800转/分钟,搅拌15~20分钟;

[0042]

(2)调配:调整转速至500~800转/分钟,缓慢滴加聚乙烯醇(添加速度为5ml/min),充分搅拌均匀。

[0043]

上述制备方法过程中,反应体系的温度为20℃~45℃。

[0044]

本实施例在步骤(2)中:调整转速至500~800转/分钟,缓慢滴加聚乙烯醇(添加速度为5ml/min),充分搅拌5~10分钟。

[0045]

实施例2

[0046]

将实施例1制得的复配型润湿剂应用到涂料中,配方见下表1:

[0047]

表1:复配型润湿剂添加到涂料的配方表

[0048][0049][0050]

表2复配润湿剂对乳胶漆展色的影响

[0051][0052]

注:表1、表2中的添加量为质量百分比。

[0053]

评分规则见表3:

[0054]

评分解释相容性展色性5好色漆颜色均匀自然颜色均匀一致4较好有少量白丝,颜色丝颜色一致性好3一般有颜色浮出指研有色差2差明显颜色浮出指研有明显色差

1很差色浆与基础漆混合不均匀却别很清楚

[0055]

△

e为指研色差,≤0.5为效果较好。

[0056]

通过表2的展色对比测试,发现复配型润湿剂在基础漆中0.5%的添加量是最为合适的。此时展色性是最佳的,性价比也是最优的。

[0057]

本实施例复配型润湿剂提高乳胶漆展色稳定性的机理:通过一定的制备工艺,使用偶联剂,通过它们的亲水基团和硫水基团把两种不同的物质偶联在一起,象架桥一样。使表面活性剂相互间或与其他化合物的配合,产生“增溶效应”,提升临界胶束浓度,复配出一种“超级润湿剂”。

[0058]

实施例3

[0059]

将实施例1制得的复配型润湿剂和市场购买的阴离子润湿剂应用到乳胶漆中,配方如下表4:

[0060]

表4实施例3和对比例的配方表

[0061][0062][0063]

将实施例3和对比例1-2的乳胶漆分别进行检测,结果见下表5-8:

[0064]

表5实验基础数据

[0065][0066]

表6实施例3的展色数据(添加5%的各类色浆)

[0067][0068][0069]

表7对比例1的展色数据(添加5%的各类色浆)

[0070][0071]

表8对比例2的展色数据(添加5%的各类色浆)

[0072][0073]

△

e为展色性实验两个研磨区域的色差,

△

e1低温循环色漆与常温色漆的色差,

△

e2热储存色漆与常温色漆的色差,

△

e3低温循环色漆与热储存色漆的色差。评分按照评分规则表3。

[0074]

从展色数据表6和表7、8中可以看出,添加复配润湿剂的配方(实施例3)的展色性明显优于传统型配方(对比例1、对比例2),特别是热储存的稳定性及展色性。同时三种温度

下的

△

e色差也是差距明显,复配型润湿剂对黑色浆的展色及高温时的稳定性也明显好于传统润湿剂。这就大大提高了乳胶漆的展色性及储存稳定性,减少了调色时间和调色成本;同时减少了乳胶漆储存时间较长而变色退货的风险;为乳胶漆ccm自动调色机的推广给予了有力的支撑。

[0075]

以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。