1.本发明属于金属防腐的技术领域,具体涉及一种用于金属板材的防腐保护层及其制备工艺。

背景技术:

2.常见的金属板材有铝单板、铝塑板、蜂窝铝板、搪瓷板、铜合金板、彩钢板等,金属板材常用的材料由铝合金、钢、钛合金等材料,不同材料则须于金属表面执行不同的化学制程处理,使金属材料不与外界直接接触而产生保护作用,使其表面具有耐腐蚀、耐磨损等功能。

3.针对金属腐蚀常采用的方法有,改变金属的内部组织结构、采用保护层法、电化学保护法以及对腐蚀介质进行处理等方法。第一种为制造各种耐腐蚀的合金,如在普通钢铁中加入铬、镍等制成不锈钢;第二种为在金属表面覆盖保护层,使得金属制品与周围腐蚀介质隔离,从而防止腐蚀,例如,在钢铁制件表面涂上机油、凡士林、油漆或覆盖搪瓷、塑料等耐腐蚀的非金属材料;用电镀、热镀、喷镀的方法,在钢铁表面镀上一层不易被腐熟的金属,如锌、锡、铬、镍等通常因氧化而形成一层致密的氧化物薄膜,从而阻止水和空气等对钢铁的腐蚀。

4.本发明为采用一种防腐保护层,形成一种保护金属表面、防止金属表面腐蚀、提高耐蚀能力的防腐保护层。

技术实现要素:

5.针对上述问题,本发明的目的在于提供一种用于金属板材的防腐保护层及其制备工艺,采用了防腐内层、胶泥层以及防腐外层的三层结构,形成防腐能力优异的防腐保护层,具有耐温、耐酸碱、耐盐水、抗紫外线、抗腐蚀等特点。

6.本发明的技术内容如下:

7.本发明提供了一种用于金属板材的防腐保护层,所述防腐保护层包括由防腐内层、胶泥层以及防腐外层组成;

8.所述胶泥层为采用含有纤维材料的玻璃鳞片胶泥以及呋喃胶泥混合制得;

9.所述防腐内层的组成包括改性聚脲、油溶性酚醛树脂、乙烯基酯树脂、甲基环硅氧烷、十二烷二酸、流平剂、分散剂以及助溶剂;

10.所述改性聚脲的制备原料包括二苯甲烷二异氰酸酯、聚天门冬氨酸酯树脂、聚己内酯二元醇、聚氧化丙烯二元醇以及二甲硫基甲苯二胺;

11.所述油溶性酚醛树脂为中油度的以松节油为溶剂的油溶性酚醛树脂。

12.所述防腐外层的组成包括醇酸树脂、改性环氧树脂、二溴季戊二醇二缩水甘油醚、甲基乙烯基硅油、纳米氟橡胶粒子、纳米氮化硅粒子、流平剂、水性分散剂以及助溶剂;

13.所述纳米氟橡胶离子的颗粒直径为10~15nm,所述纳米氮化硅粒子的颗粒直径为10~20nm。

14.本发明还提供了一种用于金属板材的防腐保护层的制备工艺,包括如下步骤:

15.1)喷涂防腐内层:将改性聚脲、油溶性酚醛树脂、十二烷二酸、流平剂混合搅拌,均质分散得到组分a;将乙烯基酯树脂、甲基环硅氧烷以及分散剂混合搅拌,均质分散得到组分b,组分a和组分b以(3~5):(2~3)的质量比混合得到内防腐剂,喷涂于金属表面形成防腐内层;

16.2)喷涂胶泥层:将玻璃鳞片胶泥和呋喃胶泥以(5~7):(2~5)的质量比混合,之后加入20~30wt%的纤维材料,制备得到混合胶泥,待防腐内层完全干燥之后,涂抹混合胶泥形成胶泥层;

17.所述纤维材料包括纳米玻璃纤维、纳米氧化铝纤维、短切芳纶纤维、短切涤纶纤维、纳米竹炭纤维的一种;

18.3)喷涂防腐外层:将醇酸树脂、纳米氟橡胶粒子、甲基乙烯基硅油、流平剂、水性分散剂混合搅拌,均质分散得到组分a;

19.将改性环氧树脂、二溴季戊二醇二缩水甘油醚、纳米氮化硅粒子、流平剂、水性分散剂混合搅拌,均质分散得到组分b,最后组分a、组分b以及助溶剂以(3~5):(3~5):(0.5~1)的质量比混合得到外防腐剂,待胶泥层干燥至80~90%之后,于胶泥层表面喷涂外防腐剂形成防腐外层,即最终得到防腐保护层。

20.所述改性聚脲的制备为:在n2氛围下,将二苯甲烷二异氰酸酯、聚天门冬氨酸酯树脂混合,升温至50~60℃,逐滴加入聚己内酯二元醇,搅拌均匀得到组分a;

21.在n2氛围下,将二苯甲烷二异氰酸酯、聚氧化丙烯二元醇混合,升温至50~60℃,搅拌均匀得到组分b;

22.将组分a与组分b混合,升温至40~50℃,逐滴加入二甲硫基甲苯二胺,搅拌均匀得到改性聚脲。

23.所述喷涂的施工环境温度为10℃≤t≤40℃,空气湿度≤30%;

24.所述内防腐剂和外防腐剂的喷漆粘度为100~200cps,所述防腐内层的厚度为1~5mm,胶泥层的厚度为0~3mm,防腐外层的厚度为3~8mm。

25.本发明的有益效果如下:

26.本发明的用于金属板材的防腐保护层,采用了防腐内层、胶泥层以及防腐外层的三层结构,形成防腐能力优异的防腐保护层,具有耐温、耐酸碱、耐盐水、抗紫外线、抗腐蚀等特点,能够实现金属板材表面的防腐;

27.本发明的防腐保护层的制备工艺,分别制得防腐内层、胶泥层以及防腐外层结构,所制得的防腐内、外层均为具有提高耐防腐、耐酸碱等耐化学性能力较强的作用,通过胶泥层衔接起三层结构,形成具有耐化学性以及耐力学性能的防腐保护层。

具体实施方式

28.以下通过具体的实施案例对本发明作进一步详细的描述,应理解这些实施例仅用于说明本发明而不用于限制本发明的保护范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定。

29.若无特殊说明,本发明的所有原料和试剂均为常规市场的原料、试剂。

30.实施例1

31.一种用于金属板材的防腐保护层及其制备:

32.1)喷涂防腐内层:取5份改性聚脲、10份油溶性酚醛树脂、5份十二烷二酸、2份流平剂二丙酮醇混合搅拌,均质分散得到组分a;取6份乙烯基酯树脂、5份甲基环硅氧烷以及3份分散剂kyc9366混合搅拌,均质分散得到组分b,组分a和组分b以3:2的质量比混合得到内防腐剂,其粘度为100cps,喷涂于金属表面形成3mm的防腐内层;

33.所述改性聚脲的制备为:在n2氛围下,将二苯甲烷二异氰酸酯、聚天门冬氨酸酯树脂以2:1质量比混合,升温至50~60℃,逐滴加入30%wt的聚己内酯二元醇,搅拌均匀得到组分a;

34.在n2氛围下,将二苯甲烷二异氰酸酯、聚氧化丙烯二元醇以3:1质量比混合,升温至50~60℃,搅拌均匀得到组分b;

35.将组分a与组分b以2:1质量比混合,升温至40~50℃,逐滴加入二甲硫基甲苯二胺,搅拌均匀得到改性聚脲。

36.2)喷涂胶泥层:将玻璃鳞片胶泥和呋喃胶泥以5:2的质量比混合,之后加入20wt%的纳米玻璃纤维材料,制备得到混合胶泥,待防腐内层完全干燥之后,涂抹混合胶泥形成2mm的胶泥层;

37.3)喷涂防腐外层:将8份醇酸树脂、3份纳米氟橡胶粒子、5份甲基乙烯基硅油、2份流平剂kyc6662、1份水性分散剂聚丙烯酸钠混合搅拌,均质分散得到组分a;

38.将7份改性环氧树脂、4份二溴季戊二醇二缩水甘油醚、2份纳米氮化硅粒子、1份流平剂kyc6662、1份水性分散剂聚丙烯酸钠混合搅拌,均质分散得到组分b,最后组分a、组分b以及助溶剂乙二醇乙醚以3:3:0.5的质量比混合得到外防腐剂,其粘度为100cps;

39.待胶泥层干燥至80~90%之后,于胶泥层表面喷涂外防腐剂形成1mm的防腐外层,即最终得到防腐保护层;

40.所述喷涂的施工环境温度为10℃≤t≤40℃,空气湿度≤30%。

41.实施例2

42.一种用于金属板材的防腐保护层及其制备:

43.1)喷涂防腐内层:取8份改性聚脲、15份油溶性酚醛树脂、10份十二烷二酸、4份流平剂正硅酸乙酯混合搅拌,均质分散得到组分a;取9份乙烯基酯树脂、10份甲基环硅氧烷以及4份分散剂kyc9366混合搅拌,均质分散得到组分b,组分a和组分b以5:3的质量比混合得到内防腐剂,其粘度为200cps,喷涂于金属表面形成4mm的防腐内层;

44.2)喷涂胶泥层:将玻璃鳞片胶泥和呋喃胶泥以7:5的质量比混合,之后加入30wt%的纳米氧化铝纤维材料,制备得到混合胶泥,待防腐内层完全干燥之后,涂抹混合胶泥形成3mm的胶泥层;

45.3)喷涂防腐外层:将10份醇酸树脂、4份纳米氟橡胶粒子、8份甲基乙烯基硅油、3份流平剂kyc6662、3份水性分散剂聚丙烯酸钠混合搅拌,均质分散得到组分a;

46.将10份改性环氧树脂、7份二溴季戊二醇二缩水甘油醚、3份纳米氮化硅粒子、3份流平剂kyc6662、2份水性分散剂聚丙烯酸钠混合搅拌,均质分散得到组分b,最后组分a、组分b以及助溶剂丙二醇丁醚以4:5:1的质量比混合得到外防腐剂,其粘度为140cps;

47.待胶泥层干燥至80~90%之后,于胶泥层表面喷涂外防腐剂形成2mm的防腐外层,即最终得到防腐保护层。

48.实施例3

49.一种用于金属板材的防腐保护层及其制备:

50.1)喷涂防腐内层:取7份改性聚脲、12份油溶性酚醛树脂、7份十二烷二酸、3份流平剂二丙酮醇混合搅拌,均质分散得到组分a;取8份乙烯基酯树脂、7份甲基环硅氧烷以及3份分散剂kyc9366混合搅拌,均质分散得到组分b,组分a和组分b以4:2的质量比混合得到内防腐剂,其粘度为150cps,喷涂于金属表面形成3mm的防腐内层;

51.2)喷涂胶泥层:将玻璃鳞片胶泥和呋喃胶泥以7:4的质量比混合,之后加入25wt%的短切涤纶纤维材料,制备得到混合胶泥,待防腐内层完全干燥之后,涂抹混合胶泥形成1mm的胶泥层;

52.3)喷涂防腐外层:将9份醇酸树脂、3份纳米氟橡胶粒子、6份甲基乙烯基硅油、3份流平剂kyc6662、2份水性分散剂混合搅拌,均质分散得到组分a;

53.将8份改性环氧树脂、6份二溴季戊二醇二缩水甘油醚、2份纳米氮化硅粒子、2份流平剂、1份水性分散剂混合搅拌,均质分散得到组分b,最后组分a、组分b以及助溶剂丙二醇丁醚以4:4:1的质量比混合得到外防腐剂,其粘度为150cps;

54.待胶泥层干燥至80~90%之后,于胶泥层表面喷涂外防腐剂形成2mm的防腐外层,即最终得到防腐保护层。

55.实施例4

56.一种用于金属板材的防腐保护层及其制备:

57.1)喷涂防腐内层:取7份改性聚脲、11份油溶性酚醛树脂、9份十二烷二酸、3份流平剂二丙酮醇混合搅拌,均质分散得到组分a;取7份乙烯基酯树脂、8份甲基环硅氧烷以及4份分散剂kyc9366混合搅拌,均质分散得到组分b,组分a和组分b以4:3的质量比混合得到内防腐剂,其粘度为150cps,喷涂于金属表面形成5mm的防腐内层;

58.2)喷涂胶泥层:将玻璃鳞片胶泥和呋喃胶泥以6:5的质量比混合,之后加入30wt%的短切涤纶纤维材料,制备得到混合胶泥,待防腐内层完全干燥之后,涂抹混合胶泥形成2mm的胶泥层;

59.3)喷涂防腐外层:将9份醇酸树脂、4份纳米氟橡胶粒子、6份甲基乙烯基硅油、2份流平剂kyc6662、2份水性分散剂混合搅拌,均质分散得到组分a;

60.将8份改性环氧树脂、5份二溴季戊二醇二缩水甘油醚、3份纳米氮化硅粒子、2份流平剂、1份水性分散剂混合搅拌,均质分散得到组分b,最后组分a、组分b以及助溶剂乙二醇甲醚以5:4:0.8的质量比混合得到外防腐剂,其粘度为200cps;

61.待胶泥层干燥至80~90%之后,于胶泥层表面喷涂外防腐剂形成1mm的防腐外层,即最终得到防腐保护层。

62.对比例1

63.作为实施例1的对照组,对比例1在金属表面涂抹胶泥层后,喷涂防腐外层,为防腐保护层。

64.对比例2

65.作为实施例1的对照组,对比例2在金属表面喷涂防腐内层后,喷涂防腐外层,为防腐保护层。

66.对比例3

67.作为实施例1的对照组,对比例2在金属表面喷涂防腐内层后,涂抹胶泥层,为防腐保护层。

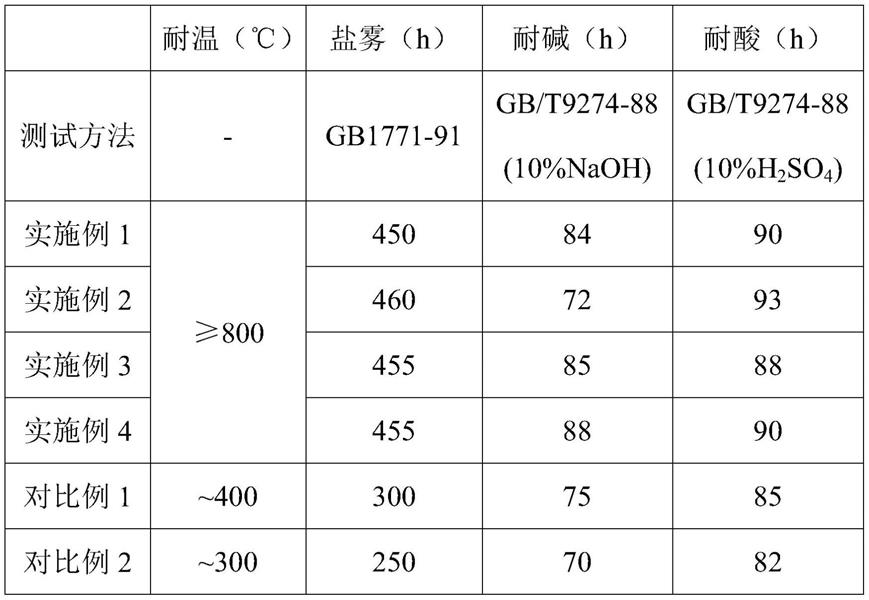

68.将以上实施例和对比例所获得的防腐保护层进行力学性能以及耐化学性能等方面的测试,结果如表1、表2所示。

69.表1

[0070][0071][0072]

表2

[0073][0074]

由表1和表2可见,本发明的防腐保护层具有优异的防腐性能,相比对比例,本发明的三层结构的保护层具有较为优异的耐温、耐盐雾、耐酸、耐碱等耐化学性的特性,并且具有附着力好、看冲击性好、硬度以及柔韧性均良好的特性,相比对比例,本发明的防腐内层、胶泥层以及防腐外层形成综合防腐能力强的保护层。