1.本发明涉及水性涂料技术领域,特别涉及一种水性多彩涂料的制备方法。

背景技术:

2.水包水多彩涂料是一种水性环保涂料系统的系列产品,又名液态石,为满足现今不断发展的建筑外墙涂料市场而诞生的。是以高科技研发而得的改性树脂及稳定性好的颜料制成,全水性,一次性喷涂的多彩花岗岩涂料,产生的色彩更逼真、更耐久,按设计师提供的花岗岩样品,仿真程度可达到99%,是替代外墙花岗岩的最佳产品。现在市场上比较流行的水包水多彩涂料生产工艺,基本上分三个步骤:1、生产出基础漆分散相;2、直接按彩点颜色进行调色;3、把调好的漆加入到保护胶中造粒,再加入连续相混匀即为成品漆。此生产工艺存在的一个很大的缺点:调每个色点的颜色时,难易程度不同,时间有快慢,基础漆在高速分散机上搅拌的时间不同,或温度的升高以及色浆的添加量多少都会导致粘度相差很大;例如小数量调小样时用手搅拌调色与大批量用高速分散机搅拌调色后的粘度经常不一致,因为大批量调色时,尤其是对于某些需要多种复杂色浆调色的基础漆分散相,有的颜色需要长时间高转速搅拌才能调好所需颜色,长时间的搅拌导致基础漆分散相中的保护胶a溶液与羟乙基纤维素和自交联丙烯酸乳液无法完全反应,不能生成足够的卡屋保护,长时间的搅拌或温度的升高等会使上述物质一部分处于溶解状态,导致基础色漆分散相粘度降低,粘度过低在造粒过程中会出现“拖尾巴”现象,粒子也会出现粘连、相互渗色现象;调色完成后的各色基础色漆分散相即使再静止放置24h,分散相体系也恢复不到相似的粘度,粘度的差距对最终造出的粒子大小状态有改变,造粒不受控制,批次性就无法重现;而相对容易调色的乳胶漆所需搅拌时间较短,混合体系可维持相对较高的粘度,造粒时可得到圆润的高质量粒径颗粒。故基础色漆分散相粘度的不稳定对大生产产生影响,达不到小试时样板的效果,最终导致出现质量问题,这也是其他生产厂家车间内存在大量次品的主要原因。综上所述,提供一种水性多彩涂料的制备方法,生产出粘度一致的水性多彩涂料,使最终造粒可控,具有重要意义。

技术实现要素:

3.为了解决现有技术中的水性多彩涂料制备方法存在混合体系粘度差距大、造粒不受控制的技术问题,本发明提供了一种水性多彩涂料的制备方法。

4.为了解决上述技术问题,本发明采用以下技术方案:

5.一种水性多彩涂料的制备方法,是将各色色浆加入含钛白粉的白色基础漆b溶液中得到调好色的彩色基础漆,将彩色基础漆加入透明分散相c中搅拌均匀得到色漆分散相,将色漆分散相加入保护胶a溶液中造粒得到成品水性多彩涂料;其中,白色基础漆b中钛白粉的质量分数在10%以内,彩色基础漆中色浆量的质量分数不超过20%。

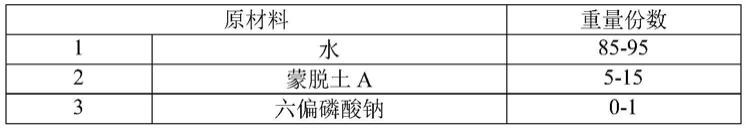

6.进一步的,保护胶a溶液包括以下重量份组分:水85-95份,蒙脱土5-15份,六偏磷酸钠0-1份,焦磷酸钠0-1份,ph调节剂0-0.2份;保护胶溶液的配制方法为:将蒙脱土缓慢加

入水中并避免结块,加入六偏磷酸钠高速分散使之溶成无色透明液体,并加入焦磷酸钠继续搅拌,最后加入ph调节剂调整ph值,得到保护胶a溶液。

7.白色基础漆b溶液包括以下重量份组分:水200-300份,各种助剂31-48份,羟乙基纤维素2-5份,杀菌剂2-4份,钛白粉100份,高岭土100-200份,重钙100-200份,自交联丙烯酸乳液300-400份,流平剂2-5份,增稠剂2-5份,ph调节剂1-3份;白色基础漆b的配制方法为:将各种助剂加入水中并分散搅拌且缓慢加入羟乙基纤维素,后加入杀菌剂,然后加入粉料钛白粉、高岭土和重钙并分散至细度≤35μm,加入自交联丙烯酸乳液及流平剂、增稠剂,及ph调节剂,白色基础漆b溶液,其粘度大约在110

±

5ku左右。

8.透明分散相c包括以下重量份组分:水500份,各种助剂32-35份,羟乙基纤维素10-12份,杀菌剂1-3份,自交联丙烯酸乳液250-350份,消泡剂2-4份,保护胶a溶液50-100份,增稠剂2-4份,ph调节剂;所述透明分散相c的配制方法为:将各种助剂加入水中分散搅拌并缓慢加入羟乙基纤维素,加入杀菌剂搅拌,并加入自交联丙烯酸乳液和消泡剂均匀无泡后,加入ph调节剂调整ph值,加入保护胶a溶液并搅拌均匀,再加入增稠剂调整粘度到125

±

10ku,得到透明分散相。

9.白色基础漆b和透明分散相c中的各种助剂包括以下组分:消泡剂,铵盐分散剂,润湿剂,成膜助剂,丙二醇,白色基础漆b和透明分散相c中按照实际生产需要设置组分重量份。进一步的,白色基础漆b中各种助剂按重量份计:消泡剂2-5份,铵盐分散剂3-6份,润湿剂1-2份,成膜助剂15-20份,丙二醇10-15份。透明分散相c中各种助剂按重量份计:铵盐分散剂3-4份,消泡剂3-4份,润湿剂1-2份,丙二醇5-10份,成膜助剂10-15份。

10.进一步的,本发明在将色漆分散相加入保护胶a溶液中造粒后,最后加入包覆乳液连续相d,低速搅拌均匀,混合液静置后调整合适粘度,并喷样确认后包装成水性多彩涂料成品漆。

11.更进一步的,包覆乳液连续相d包括以下重量份组分:水100-200份,消泡剂5-8份,成膜助剂35-40份,乙二醇35-40份,杀菌剂8-10份,自交联丙烯酸乳液700-800份,增稠剂5-10份,ph调节剂2-4份;所述包覆乳液连续相d的配制为:将消泡剂,成膜助剂,乙二醇,杀菌剂加入水中分散,慢速搅拌下加入自交联丙烯酸乳液,加入ph调节剂调整,最后加入增稠剂调整粘度,得到包覆乳液连续相d。

12.本发明所述的水性多彩涂料的制备方法中,各组分的重量份为:保护胶a溶液为250重量份,色漆分散相为500重量份,包覆乳液连续相d为250重量份。

13.本发明所述的水性多彩涂料的制备方法,具体包括以下步骤:

14.(1)配制保护胶a配置好保护胶a溶液,待用;

15.(2)调色选用钛白粉的质量分数在10%以内的白色基础漆b溶液,将各色色浆加入所述白色基础漆b溶液中进行调色得到调好色的彩色基础漆,过程中根据所调颜色深浅调整白色基础漆b中钛白粉的含量,彩色基础漆中色浆量的质量分数不超过20%;将调好色的彩色基础漆加入透明分散相c中搅拌均匀得到色漆分散相待用;

16.在实际生产中,根据所调颜色深浅可设计做成钛白粉含量为10%的基础漆乳胶漆和不含钛白粉只含填料的0%的基础漆乳胶漆,两种浓度的基础漆乳胶漆混合灵活调整钛白粉含量(保证钛白粉含量不超过10%即可)进一步进行调色,最后色浆量不能超过20%;

17.(3)造粒将所述色漆分散相加入到步骤(1)中预先配制好的保护胶a溶液中,然后

慢速分散,将其分切成彩色大颗粒,再过筛网造粒,根据所需花纹彩点的大小选择合适筛网进行造粒;

18.(4)成漆最后加入包覆乳液连续相d,低速搅拌均匀,混合液静置,根据情况适量调整粘度,喷样确认后包装成品漆。

19.本发明打破现有常规生产工艺,重新建立一种水性多彩涂料的制备方法来稳定混合体系粘度,把钛白粉和填料等粉料从基础漆分散相中提取出来,形成单独的全新白色基础漆b,即把原基础漆分散相分成两部分:浓缩的乳胶漆体系-白色基础漆b和透明体系-透明分散相c,将分离出来的白色基础漆b先与色浆混合调色完成后得到彩色基础漆,然后才加入透明分散相c中搅拌均匀得到色漆分散相,将色漆分散相加入保护胶a溶液中造粒。本发明提供的全新的白色基础漆b先与色浆混合调色,减少了分散机高速搅拌透明分散相的时间,如此调色后的彩色基础漆的粘度可始终保持在110

±

5ku左右,而透明分散相c的粘度也稳定保持在125

±

10ku左右,最终得到的彩色基础漆分散相的粘度可调制至120ku左右,粘度合适。

20.综上所述,只因发明人在试验、生产过程中创造性的发现,对于色彩比较丰富复杂多变的多彩涂料而言,采用本发明提供的水性多彩涂料的制备方法,将色彩调配阶段在彩色基础漆阶段完成,无需长时间搅拌彩色基础漆分散相,可使保护胶a溶液与羟乙基纤维素和自交联丙烯酸乳液反应完全,形成足够的卡屋保护,从而使混合后体系-色漆分散相具有足够的粘度。彩色基础漆分散相粘度合适,在后期造粒工序中所造彩色粒子大小、形状易控,碎点少,批次重现容易,为车间大生产时批次之间的稳定创造了条件;另外,所造彩色成品粒子在储存过程中不会出现粘连、相互渗色现象,粒子在使用过程中耐喷,同样气压条件下,粒子不会被打散,可形成具有较佳目的图案的多彩花岗岩。

具体实施方式

21.本发明公开了一种水性多彩涂料的制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明当中。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

22.为了使本领域技术人员能够更好的理解本发明,下面结合具体实施方式对本发明作进一步的详细说明。

23.实施例1

24.(1)配制保护胶a 配置好保护胶a溶液,待用;

25.(2)调色 根据所需的花纹,将钛白粉含量为10%之内的白色基础漆b,用各色色浆加入白色基础漆b溶液中进行调色得到调好色的彩色基础漆,根据颜色深浅可选择合适的钛白粉含量的白色基础漆b,作为优选,本实施例选择钛白粉含量为10%的基础漆乳胶漆和不含钛白粉只含填料的0%的基础漆乳胶漆混合最终得到钛白粉含量为5%的白色基础漆b,最终彩色基础漆中色浆量的质量分数不超过7%,彩色基础漆的粘度调整到110

±

5ku,透明分散相c的粘度调整为125

±

10ku,将调好色的彩色基础漆加入所述透明分散相c中搅拌均匀得到色漆分散相待用;

26.(3)造粒 将所述色漆分散相加入到步骤(1)中预先配制好的保护胶a溶液中,然后开动分散机慢速70转,用刮刀和分散叶将其分切成拇指大小的彩色大颗粒,再过筛网造粒,筛网的规格有1#2#3#4#5#6#等,根据所需花纹彩点的大小选4#网造粒,得到大小均匀的4*4的圆润的彩色颗粒,无渗色现象或“拖尾巴”颗粒出现;

27.(4)成漆 最后加入包覆乳液连续相d,采用框式搅拌设备,低速搅拌均匀,混合液静置6h,根据情况适量调整粘度75

±

10ku,喷样确认后包装成品。

28.其中,所述保护胶a溶液为250重量份,所述色漆分散相为500重量份,包覆乳液连续相d 250重量份。

29.该实施例中的各体系的配方含量及配制方法如下:

30.第一步:保护胶a溶液的制备

31.表1保护胶a的配方

[0032][0033][0034]

保护胶a溶液的配制方法如下:将

①

计量准确加入分散器中,开动分散机搅拌,缓慢加入

②

避免结块,加入

③

高速分散60分钟,使之溶成无色透明液体,加入

④

中速搅拌5-10分钟,加入

⑤

调整ph值9.0

±

0.5,包装溶液备用。水温在20-40℃保护胶的分散效果最好,水温低适当延长分散时间。水的电导率《500us/cm保护胶溶液较稳定。

[0035]

第二步白色基础漆b的制备

[0036]

表2全新白色基础漆b的配方

[0037]

序号原材料重量份数1水200-3002消泡剂聚甲基硅氧烷2-53分散剂聚丙烯酸铵盐3-64润湿剂辛基酚聚氧乙烯醚1-25成膜助剂texanol15-206丙二醇10-157羟乙基纤维素2-58防腐杀菌剂苯并异噻唑啉酮2-4

ꢀꢀꢀ

9金红石型钛白粉100104000目高岭土100-200112500目重钙100-200

ꢀꢀꢀ

12自交联丙烯酸乳液300-40013聚氨酯流平剂d-62n2-5

14碱溶胀增稠剂d-7362-515ph调节剂(2-氨基-2-甲基-1-丙醇)1-3

[0038]

全新白色基础漆b的配制方法如下:在分散器中加入

①

及

②

到

⑥

各助剂分散5分钟,搅拌下缓慢加入

⑦

,确保液料中无结块现象存在,加入

⑧

分散15-20分钟,加入

⑨⑩

粉料后需高速分散30-40分钟,至细度≤35μm,中速搅拌下加入乳液及加入调整ph值9.0

±

0.5,加入调整粘度110

±

5ku,包装待用。

[0039]

第三步:透明分散相c的制备

[0040]

表3透明分散相c的配方

[0041][0042][0043]

透明分散相c的配制方法:在分散器中加入

①

到

⑥

各助剂分散5分钟,搅拌下缓慢加入

⑦

,确保液料中无结块现象存在,加入

⑧

分散15-20分钟,中速搅拌加入

⑨

乳液和

⑩

消泡剂均匀无泡后,加入调整ph值9.0

±

0.5,慢慢加入保护胶a溶液搅拌均匀,再加调整分散相粘度125

±

10ku,25℃,包装待用。水的电导率《500us/cm,杀菌剂与ph调节剂不能混合或接近添加。

[0044]

第四步:包覆乳液连续相d的制备

[0045]

表4包覆乳液连续相d的配方

[0046][0047]

包覆乳液连续相的配制方法:按照顺序在分散器加入

①

到

⑤

,中速分散10-15分钟,慢速搅拌下加入

⑥

乳液,加入

⑧

调整ph值9.0

±

0.5,加入

⑦

调整粘度110

±

5ku,25℃,包

装待用。杀菌剂不能与乳液和ph调节剂接近添加。

[0048]

表1到表4配方中的各组分可选择本领域其他的常用组分都可实现本发明,比如自交联丙烯酸乳液可优选本领域常用的高纯度自交联丙烯酸乳液,比如巴德富3799a,日出3998,昭和4765,万华8087,当然也可选用更为优异的有机硅改性丙烯酸乳液,再比如增稠剂也可选用缔合型增稠剂,其他组分也可以替换成市面上常见的,在此不再穷举。组分的重量份数均为范围值,可根据实际需要选择范围内合适的具体的重量份数,优选的,本实施例中选择表中各组分的重量份数的中间值,也可选择两端值,也可以选择范围内的其他具体重量份数进行组配,具体选择何种具体的重量份数,需要看生产的实际需求,在此也不再穷举。

[0049]

实施例2

[0050]

(1)配制保护胶a 配置好保护胶a溶液,待用;

[0051]

(2)调色 根据所需的花纹,将钛白粉含量为10%之内的白色基础漆b溶液,用各色色浆(铁黑、铁红和铁黄色)分别加入白色基础漆b溶液中进行调色得到深红、浅红、深灰、浅灰、浅白色5个颜色的彩色基础漆,根据颜色深浅可选择合适的钛白粉含量的白色基础漆b,作为优选,本实施例全部选择钛白粉含量为8%的白色基础漆b,最终彩色基础漆中色浆量的质量分数均不超过3%,彩色基础漆的粘度均可轻易调整到110

±

5ku,透明分散相c的粘度调整为125

±

10ku,将5个彩色基础漆加入所述透明分散相c中搅拌5-10分钟即可得到5个颜色深红、浅红、深灰、浅灰、浅白色的色漆分散相待用,5个颜色的色漆分散相的粘度均在120ku左右;

[0052]

(3)造粒 将所述5个颜色的色漆分散相分别加入到步骤(1)中预先配制好的保护胶a溶液中,然后开动分散机慢速100转,用刮刀和分散叶将其分切成拇指大小的上述5个颜色的彩色大颗粒,再过筛网造粒,根据所需花纹彩点的大小选3#网造粒,得到大小均匀的3*3的圆润的彩色颗粒;无“拖尾巴”粒子出现;

[0053]

(4)成漆 最后加入包覆乳液连续相d,采用框式搅拌设备,低速搅拌均匀,混合液静置8h,根据情况适量调整粘度75

±

10ku,喷样确认后包装成品。

[0054]

其中,所述保护胶a溶液为250重量份,所述色漆分散相为500重量份,包覆乳液连续相d 250重量份。

[0055]

保护胶a溶液、全新白色基础漆b、透明分散相c及包覆乳液连续相d的组分组成与实施例1相同,组分重量份选择表1-4的上限值。

[0056]

实施例3

[0057]

(1)配制保护胶a 配置好保护胶a溶液,待用;

[0058]

(2)调色根据所需的花纹,将钛白粉含量为10%之内的白色基础漆b溶液,用各色色浆(铁黑、铁红和铁黄色)分别加入白色基础漆b溶液中进行调色得到亮红、暗红、黑色、深灰、浅灰和浅白色5个颜色的彩色基础漆,根据花岗岩花纹颜色深浅可选择合适的钛白粉含量的白色基础漆b,本实施例选择钛白粉含量为10%的基础漆乳胶漆和不含钛白粉的0%的基础漆乳胶漆混合最终得到钛白粉含量为2.5%的白色基础漆b,最终彩色基础漆中色浆量的质量分数不超过20%,其中亮红,暗红两个颜色中色浆含量在14%左右,黑色和深灰两个颜色色浆含量在5%左右,浅灰和浅白色色浆含量不超过1%,将调好颜色的彩色基础漆的粘度调整到110

±

5ku,透明分散相c的粘度调整为125

±

10ku,把调好色的彩色基础漆加入

所述透明分散相c中搅拌均匀得到色漆分散相待用;

[0059]

(3)造粒 将所述除黑色以外的其余4个色漆分散相加入到步骤(1)中预先配制好的保护胶a溶液中,然后开动分散机慢速100转,用刮刀和分散叶将其分切成拇指大小的彩色大颗粒,再过筛网造粒,根据所需花纹彩点的大小选4#网造粒,得到大小均匀的4*4的圆润的彩色颗粒,无渗色现象或“拖尾巴”粒子出现;再将黑色色漆分散相重复以上步骤,但用2#网造粒,得到均匀的2*2的圆润的彩色颗粒,无渗色现象和“拖尾巴”粒子出现,最后将两种大小不同的粒子混合一起;

[0060]

(4)成漆 最后加入包覆乳液连续相d,采用框式搅拌设备,低速搅拌均匀,混合液静置6h,根据情况适量调整粘度75

±

10ku,喷样确认后包装成品。

[0061]

其中,所述保护胶a溶液为250重量份,所述色漆分散相为500重量份,包覆乳液连续相d 250重量份。

[0062]

实施例1、实施例2和实施例3得到的造粒粒径可控,批次性可与小样试验重现,生产厂家车间内几乎没有造粒粒径次品问题出现。粒子在储存过程中没有出现相互粘连、相互渗色等现象,并且粒子在使用过程中未出现不耐喷现象,容易得到所需要的较佳目的图案的多彩花岗岩彩点。

[0063]

保护胶a溶液、全新白色基础漆b、透明分散相c及包覆乳液连续相d的组分组成与实施例1相同,组分重量份选择表1-4的下限值。

[0064]

对比例1

[0065]

(1)配制保护胶a 配置好保护胶a溶液,待用;

[0066]

(2)传统白色基础漆分散相b的制备 采用传统白色基础漆分散相b包括以下重量份组分:水600份,各种助剂共35份,羟乙基纤维素12份,杀菌剂3份,钛白粉10份,高岭土150份,重钙150份,自交联丙烯酸乳液350份,消泡剂2份,保护胶a溶液100份,增稠剂4份,ph调节剂3份;传统白色基础漆b的配制方法为:将各种助剂加入水中并分散搅拌且缓慢加入羟乙基纤维素,后加入杀菌剂,然后加入粉料钛白粉、高岭土和重钙并分散至细度≤35μm,加入自交联丙烯酸乳液和消泡剂,及ph调节剂,加入保护胶a溶液并搅拌均匀,再加入增稠剂调整粘度为125

±

10ku,得到传统白色基础漆分散相b组分,各种助剂的组分及重量份数与实施例2相同;

[0067]

(3)彩色基础漆分散相的制备将各色色浆(铁黑、铁红和铁黄色)分别加入到步骤(2)中做好的白色基础漆分散相b中中速至高速搅拌,搅拌时间为20-40分钟,具体的,深红和深灰色搅拌用时大约为40分钟,浅红和浅灰色搅拌用时大约为30分钟,浅白色搅拌用时大约为20分钟,直至调成5个颜色深红、浅红、深灰、浅灰、浅白色的彩色基础漆分散相,,为与实施例2作对比,此处选择钛白粉含量为0.8%的传统白色基础漆分散相b,最终彩色基础漆分散相中色浆量的质量分数均不超过0.3%。调每个色点的颜色时,难易程度不同,时间有快慢需要20,30,40分钟甚至更长,基础漆分散相在高速分散机上长时间搅拌导致基础色漆分散相粘度降低,本对比例基础色漆分散相粘度在100ku至125ku之间不等,具体的,深红和深灰色基础漆分散相粘度在100ku左右,浅红和浅灰色粘度在110ku左右,浅白色基础漆分散相粘度120ku左右,粘度较低的深红和深灰色分散相在造粒时,接近一半粒子出现了“拖尾巴”现象,浅红和浅灰色分散相在造粒时少部分粒子出现拖尾现象。

[0068]

因搅拌时间过长导致分散相的温度升高,温度的升高还会导致纤维素部分溶解,

也不利于卡屋结构的形成,导致粘度降低,后期即使采用添加增稠剂的方式也只能使其恢复表观粘度,造粒过程虽然能得到圆润的彩色粒子,但因为仍缺少足够的卡屋结构包裹保护,粒子在储存过程中也会出现相互粘连、相互渗色等现象,并且粒子在使用过程中会出现不耐喷现象,即同样气压条件下,粒子会被打散,无法形成所需要的较佳目的图案的多彩花岗岩彩点。更甚者,对于一些调色更为复杂的色浆,彩色基础漆分散相会需要更长的时间搅拌(超过60分钟),分散相会产生“破乳”现象,乳液絮凝,造粒时无法做出规则形状的彩色颗粒甚至无法造粒。

[0069]

(4)造粒 在分散器中加入保护胶a溶液,开动分散机,将5个调好颜色的彩色基础漆分散相加入a溶液中,然后开动分散机慢速100转,用刮刀和分散叶将其分切成拇指大小的彩色大颗粒,再过筛网造粒,采用3#网造粒,得到3*3的圆润的彩色颗粒,同样得到很多3*4和3*5的长条粒子,俗称“拖尾巴”;此“拖尾巴”大颗粒之间相互挤压,包裹不充分,就会出现互相渗色现象;保护胶a的组分和重量份与实施例2相同;

[0070]

(5)成漆 最后加入包覆乳液连续相d,采用框式搅拌设备,低速搅拌均匀,混合液静置8h,根据情况适量调整粘度75

±

10ku,喷样确认后包装成品。

[0071]

综上,对比例1在造粒过程中粒子粒径大小状态不受控制,批次性就无法重现,粘度的不稳定达不到小试时样板的效果,生产厂家车间内存在大量因粒径问题产生的次品。

[0072]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。