1.本发明属于防腐涂料技术领域。更具体地,涉及一种富镁合金涂层用涂料及其制备方法。

背景技术:

2.防腐涂料由于其具有操作方便,防腐效果好,经济实惠等优点而被广泛用于交通运输、船舶、机械制造等各个行业。而防腐涂料的耐蚀性能也直接影响着涂层的防护效果。填料在涂料但中起着很重要的作用,一方面,它可以阻挡涂层当中的缝隙,提高涂层的隔绝能力;另一方面,它可以为基材提供阴极保护,防止基材遭受腐蚀。由于纯镁电位较低,所以可以对大多数金属提供阴极保护作用。但是纯镁化学性质活泼,自溶倾向大,为铝合金等金属基材提供的阴极保护时间相对较短。

技术实现要素:

3.本发明要解决的技术问题是克服现有防腐涂料中,单一添加镁粉容易因为镁粉活性较高,导致产品的防腐性能仅能维持相对较短的时间就会失效的缺陷和不足,提供一种富镁合金涂层用涂料及其制备方法。

4.本发明的目的是提供一种富镁合金涂层用涂料。

5.本发明另一目的是提供一种富镁合金涂层用涂料的制备方法。

6.本发明上述目的通过以下技术方案实现:

7.一种富镁合金涂层用涂料,包括以下原料:环氧树脂、聚酰胺树脂650、镁粉、镁铝合金粉和二甲苯;

8.所述镁粉的添加量为所述环氧树脂的m倍;所述镁粉的d50为aμm;

9.所述镁铝合金粉的添加量为所述环氧树脂的n倍;所述镁铝合金粉的d50为bμm;

10.所述镁铝合金粉中,镁的含量为x;

11.其中,

12.1.1≤9

×

(x

×

n+m)/(8

×

(1

‑

x)

×

n)≤2。

13.上述技术方案中,通过在环氧树脂体系中同时引入镁粉和镁铝合金粉,这是因为mg的电位较低,可以为基体金属提供良好的阴极保护作用,防止基材被腐蚀;但是,发明人发现,镁粉自身活性较高,其很容易因为自身失效导致阴极保护时间较短,无法提供较长的防腐保护,通过辅以镁铝合金粉可以一定程度上弥补纯镁粉的这一缺陷;并且,发明人发现,通过调节镁粉和镁铝合金粉的添加量,并使其满足上述公式关系时,可以使得镁粉和镁铝合金粉发挥优异的协同效果,使得产品的防腐性能获得最为长久的寿命,发明人认为,这是由于在实际组成中,al元素的含量相较于mg元素的含量在体系中是更多的,因此,al元素的存在,一定程度上削弱了mg元素的活泼性能,但是,al元素不可过多,当铝元素含量过多时,镁元素基本会被al屏蔽,使得添加剂表现出的整体电位上升,使得涂料表现出的综合电位与基体之间的电位差过小,无法有效达到对金属基体,尤其是铝合金的防腐保护,若铝元

素过少,则镁元素过多暴露,在实际使用过程中,镁元素很快发生自溶,使得涂料中形成更多的空洞,涂料比表面积增大,易发生腐蚀的点位增多,如此,导致涂料反而更容易发生快速防腐失效。

14.进一步的,m+n≤0.8。

15.另外,发明人在研究中进一步发现,镁粉和镁铝合金粉在环氧树脂中的含量满足上述关系时,可以有效避免涂料在失效过程中,发生局部失效,从而避免因为局部失效引起以失效点为薄弱区域,向四周快速扩散,引发大面积防腐失效的风险,使得产品在使用过程中,可以尽可能的延长使用寿命。

16.进一步的,0<a

‑

b≤15。

17.其次,发明人在研究时还发现,当镁粉的d50过小,小到低于镁铝合金粉时,其在产品总体体系中,表现出局部镁粉的活性很高,很容易发生局部失效,然而,若其d50比镁铝合金粉大,则局部活性得到有效降低,涂层整体的阴极电位平均,活性相对平均,不易发生局部失效,但若镁粉的d50过大,则在涂层成膜时,会由于镁粉相比于镁铝合金粉更靠近虞金属基材表面,以及空气,从而也会因为其阴极电位最低,发生局部失效,发明人研究发现,当镁粉和镁铝合金粉的d50满足上述关系时,可以获得综合性能优异,使用寿命更长的涂层材料。

18.进一步的,所述环氧树脂选自环氧树脂e

‑

42、环氧树脂e

‑

44、环氧树脂e

‑

52中的任意一种。

19.进一步的,所述富镁合金涂层用涂料中,还包括环氧树脂质量5

‑

10%的硅烷偶联剂,所述硅烷偶联剂选自硅烷偶联剂kh

‑

560。

20.进一步的,所述富镁合金涂层用涂料中还包括环氧树脂质量2

‑

5%的1,3

‑

丁二醇。

21.进一步的,所述富镁合金涂层用涂料的粘度为cmpa

·

s,0≤a

‑

c/100≤10。

22.进一步的,所述富镁合金涂层用涂料的粘度为1800

‑

2000mpa

·

s。

23.通过对体系粘度进行控制,并且在考虑d50的基础上,进一步限定了粘度范围,如此,可以使得整体产品中镁粉和镁铝合金粉更好的分散,不易发生局部失效。

24.一种富镁合金涂层用涂料的制备方法,具体制备步骤包括:

25.称量准备原料;

26.先将环氧树脂、聚酰胺树脂650倒入二甲苯中,分散均匀后;

27.再加入镁粉和镁铝合金粉,继续分散后,补加二甲苯,调节涂料粘度至1800

‑

2000mpa

·

s,出料,封装,即得产品。

具体实施方式

28.以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

29.除非特别说明,以下实施例所用试剂和材料均为市购。

30.实施例

31.按照表1数据准备原料;

32.先将环氧树脂、聚酰胺树脂650倒入二甲苯中,于惰性气氛中,用搅拌器以800r/min转速搅拌混合3h后,控制此时体系粘度为1800mpa

·

s,再加入表1所示计量的镁粉、镁铝

合金粉、硅烷偶联剂kh

‑

560、1,3

‑

丁二醇,继续于惰性气氛中,用搅拌器以800r/min转速搅拌混合3h后,补加二甲苯,调节涂料粘度至表1所示数值,出料,得环氧树脂涂料产品。

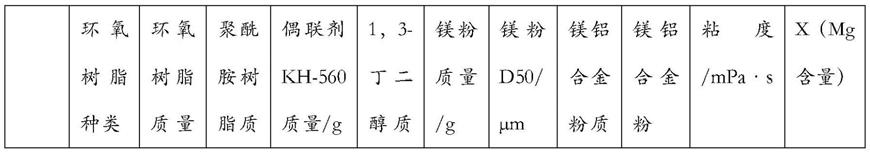

33.表1:产品体系配方

34.[0035][0036]

将上述各个实施例和对比例所得环氧树脂涂料产品进行性能测试,具体测试方法和测试结果如下所述:

[0037]

采用aa7075铝合金板材作为基材,裁剪成规格为100mm

×

100mm

×

1mm的试样,用砂纸打磨去除表面氧化层后,用去离子水清洗,再用丙酮去油,烘干后,采用涂刷的方式,将上述各个实施例和对比例的产品分别涂敷在不同的试样表面,涂刷两遍,每遍的涂膜厚度为

50mm,两遍涂敷时间间隔为72h;

[0038]

盐雾腐蚀实验:

[0039]

盐雾腐蚀采用美国中性盐雾腐蚀标准(nss)astm b117,盐水浓度为5%,25℃条件下,ph=7.0,温度为35℃,盐雾沉积量为1.2ml/h;

[0040]

电化学测试:

[0041]

电化学测试采用的是autolab的电化学工作站,工作电极的面积为14.2cm2,测试介质为3.8%的nacl溶液;

[0042]

具体测试结果如表2所示:

[0043]

表2:产品性能测试结果

[0044][0045]

由表1测试结果可知,本发明所得产品具有优异的耐腐蚀效果,且经理长期盐雾试验后,仍然可以保持较高的耐腐蚀性能。

[0046]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。