1.本发明涉及光扩散膜技术领域,特别是涉及光扩散粒子及其制备方法和应用。

背景技术:

2.背光源系统(blu)主要包括光源、导光板、光扩散膜、增亮膜以及反射膜等,为液晶显示(lcd)面板提供光源,是lcd面板的核心所在。

3.blu中光扩散膜主要起到修正扩散角度,使光辐射面积增大的作用。然而,传统的光扩散膜存在难以抗紫外线老化、可见光透过率低以及机械性能差的问题,难以满足监测显示装置等设备的性能要求。

技术实现要素:

4.基于此,有必要针对上述问题,提供一种光扩散粒子及其制备方法和应用,以该光扩散粒子为原料,制备得到的光扩散膜具有优异的抗紫外线老化性能、可见光透过率以及机械性能,能够很好的满足监测显示装置等设备的性能要求。

5.一种光扩散粒子,所述光扩散粒子具有核壳结构,其中,核芯包括有机硅微球以及包覆于所述有机硅微球表面的量子点,壳层包括有机硅层,且所述有机硅微球的折射率小于所述有机硅层的折射率。

6.在一实施方式中,所述量子点的平均粒径为3nm-10nm,所述量子点组成量子点层,所述量子点层的平均厚度为5nm-20nm。

7.在一实施方式中,所述量子点的材料包括zns。

8.在一实施方式中,所述有机硅层的折射率与所述有机硅微球的折射率的差值大于或等于0.07。

9.在一实施方式中,所述有机硅微球的平均粒径为3.5μm-9.5μm;

10.及/或,所述有机硅层的平均厚度为300nm-500nm。

11.一种如上述的光扩散粒子的制备方法,其特征在于,包括以下步骤:

12.提供有机硅微球;

13.在所述有机硅微球的表面形成量子点,得到核芯;以及

14.在所述核芯的表面形成有机硅层,制得光扩散粒子,其中,所述有机硅微球的折射率小于所述有机硅层的折射率。

15.在一实施方式中,所述提供有机硅微球的步骤包括:将包含有第一有机硅氧烷单体的水溶液的ph先调节至酸性,再调节至碱性,所述第一有机硅氧烷单体进行缩聚反应制得所述有机硅微球;

16.其中,所述第一有机硅氧烷单体包括甲基三乙氧基硅烷、甲基三甲氧基硅烷、丙基三甲氧基硅烷、乙基三甲氧基硅烷、丁基三甲氧基硅烷或正己基三甲氧基硅烷中的至少一种。

17.在一实施方式中,所述在所述有机硅微球的表面形成量子点,得到核芯的步骤包

括:将iib族金属盐、硫盐以及包括有机硅微球的第一悬浮液混合得到第二悬浮液,调节所述第二悬浮液的ph至酸性,将所述iib族金属盐与所述硫盐进行反应并在所述有机硅微球的表面形成量子点,得到核芯;

18.其中,所述iib族金属盐包括醋酸锌,所述硫盐包括na2s或na2s2o3中的至少一种,所述iib族金属盐与所述硫盐的摩尔比为1∶1-1∶4,所述iib族金属盐与所述有机硅微球的质量比为1∶1-3∶1。

19.在一实施方式中,所述在所述核芯的表面形成有机硅层,制得光扩散粒子的步骤包括:将第二有机硅氧烷单体以及包括有核芯的第三悬浮液混合,调节所述第四悬浮液的ph至碱性,所述第二有机硅氧烷单体在所述核芯的表面形成有机硅层,制得光扩散粒子;

20.其中,第二有机硅氧烷单体包括苯基三甲氧基硅烷、苯基三乙氧基硅烷、苯基甲基二甲氧基硅烷、甲基苯基二乙氧基硅烷、二苯基二甲氧基硅烷、对氨基苯基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、n-(β-氨乙基)-3-氨丙基甲基二甲氧基硅烷、乙烯基三甲氧硅烷或乙烯基三乙氧硅烷中的至少一种,所述第二有机硅氧烷单体与所述有机硅微球的质量比为0.3∶1-1∶1。

21.一种光扩散膜,包括如上述的光扩散粒子。

22.在一实施方式中,所述光扩散膜包括层叠设置的基材层以及光扩散层,所述光扩散层中包括如上述的光扩散粒子。

23.在一实施方式中,所述光扩散粒子在所述光扩散层中的质量分数为6%-15%。

24.在一实施方式中,所述光扩散膜还包括防刮层,所述防刮层层叠设置于所述基材层远离所述光扩散层的表面,所述防刮层包括防刮粒子,所述防刮粒子聚酰胺粒子、聚甲基丙烯酸丁酯粒子或弹性有机硅粒子中的至少一种,所述防刮粒子的平均粒径为100nm-500nm,所述防刮粒子在所述防刮层中的质量分数为0.2%-0.5%。

25.本发明的光扩散粒子中,有机硅微球和有机硅层之间设置有量子点,以该光扩散粒子为原料制备光扩散膜时,第一,量子点对紫外线具有优异的散射能力和吸收能力,从而使光扩散膜具有优异的抗紫外线老化性能;第二,有机硅层与有机硅微球折射率的差异与量子点的荧光效应协同,能够将紫外线转换为可见光,从而赋予光扩散膜优异的可见光透过率以及光扩散效果;第三,由于量子点具有优异的稳定性,能够提高光扩散膜的力学性能;进而,使光扩散膜能够很好的满足监测显示装置等设备的性能要求。

附图说明

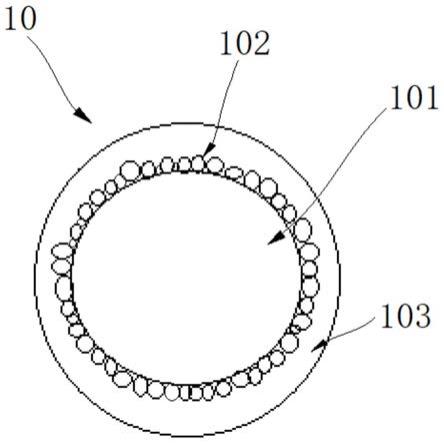

26.图1为本发明提供的一实施方式的光扩散粒子的结构示意图;

27.图2为本发明提供的一实施方式的光扩散膜的结构示意图;

28.图3为本发明提供的另一实施方式的光扩散膜的结构示意图。

29.图中,10、光扩散粒子;101、有机硅微球;102、量子点;103、有机硅层;20、光扩散层;30、基材层;40、防刮层;50、防刮粒子。

具体实施方式

30.以下将对本发明提供的光扩散粒子及其制备方法和应用作进一步说明。

31.如图1所示,为本发明提供的一实施方式的光扩散粒子10,光扩散粒子10主要应用

于光扩散膜中。

32.具体的,光扩散粒子10具有核壳结构,其中,核芯包括有机硅微球101以及包覆于有机硅微球101表面的量子点102,壳层包括有机硅层103,且有机硅微球101的折射率小于有机硅层103的折射率。

33.本发明的光扩散粒子10中,有机硅微球101和有机硅层103之间设置有量子点102,有机硅层103与有机硅微球101折射率的差异与量子点102的荧光效应协同,能够将紫外线转换为可见光,从而赋予光扩散膜优异的可见光透过率以及光扩散效果。

34.为了进一步提高光扩散膜的可见光透过率,同时,避免在合成过程中光扩散粒子10发生团聚,光扩散粒子10的平均粒径为4μm-10μm,进一步优选为4μm-5μm。

35.可以理解的,本发明提供的光扩散粒子10的粒径由有机硅微球101的粒径、量子点102的粒径以及有机硅层103的厚度组成,在一实施方式中,有机硅微球101的平均粒径为3.5μm-9.5μm,进一步优选为3.5m-4.5μm。

36.在一实施方式中,有机硅微球101的折射率为1.40-1.45,进一步优选为1.41-1.43。

37.应予说明的是,由于量子点102在高湿环境下的稳定性低于有机硅层103,因此,有机硅层103包覆于核芯的外表面,形成壳层。

38.在一实施方式中,包覆于有机硅微球101表面的多个量子点102组成量子点层。为了防止量子点团聚,优选的,量子点层由连续的量子点102组成。

39.可以理解的,量子点102是指粒径为1nm-20nm的半导体纳米粒子,在一实施方式中,量子点102指无机量子点,量子点102的材料包括iib族金属元素的氧化物、iib族金属元素的硫化物、iib族金属元素的硒化物或iib族金属元素的碲化物中的至少一种,具体的,量子点102的材料包括cdo、cds、cdse、cdte、zno、zns、znse、znte、hgo、hgs、hgse或hgte中的至少一种,为了降低量子点102的细胞毒性,从而量子点102的材料进一步优选包括zns。

40.应予说明的是,本发明的光扩散粒子10中,量子点102对紫外线具有优异的散射能力和吸收能力,从而使光扩散膜具有优异的抗紫外线老化性能。

41.为了进一步提高光扩散粒子10对紫外线的吸收、散射以及转换成可见光的能力,同时,避免量子点102在形成量子点层的过程中团聚,在一实施方式中,量子点102的平均粒径优选为3nm-10nm,进一步优选为4nm-7nm;量子点层的平均厚度为5nm-20nm,进一步优选为7nm-15nm。

42.在一实施方式中,量子点102的形状为球形或类球形。

43.为了进一步提高光扩散粒子10的散射能力以及将紫外线转换成可见光的能力,在一实施方式中,有机硅层103的折射率与有机硅微球101的折射率的差值大于或等于0.07,进一步优选为大于或等于0.1。

44.考虑到有机硅微球101在包覆有机硅层的过程中极易团聚,在一实施方式中,有机硅层103的平均厚度为300nm-500nm。

45.另外,本发明的光扩散粒子10中,量子点102具有优异的稳定性,进而提高了光扩散膜的力学性能。

46.本发明提供了光扩散粒子10的制备方法,包括以下步骤:

47.s1,提供有机硅微球101;

48.s2,在有机硅微球101的表面形成量子点102,得到核芯;以及

49.s3,在核芯的表面形成有机硅层103,制得光扩散粒子10,其中,有机硅微球101的折射率小于有机硅层103的折射率。

50.在步骤s1中,应予说明的是,本发明不对有机硅微球101的来源进行限制,有机硅微球101可以通过购买的方式获得,也可以通过自行制备的方式获得,当通过自行制备的方式获得时,并不局限于某种特定方法。

51.在一实施方式中,步骤s1包括:将包含有第一有机硅氧烷单体的水溶液的ph先调节至酸性,再调节至碱性,第一有机硅氧烷单体进行缩聚反应制得有机硅微球101。

52.为了防止制得的有机硅微球101团聚,包含有第一有机硅氧烷单体的水溶液中,第一有机硅氧烷单体与水的摩尔比为1∶13-1∶30。

53.为了更好控制第一有机硅氧烷单体的缩聚过程,在将包含有第一有机硅氧烷单体的水溶液的ph先调节至酸性,再调节至碱性的步骤中,优选的,先利用浓度为0.01mol/l-0.02mol/l的第一酸性溶液将包含有第一有机硅氧烷单体的溶液的ph调节至4.0-6.0,然后,升温至30℃-40℃,反应1.5h-4.5h,利用浓度为0.01mol/l-0.02mol/l的第一碱性溶液将包含有第一有机硅氧烷单体的溶液的ph值至8.0-10.5,在30℃-40℃下继续反应2h-5h;在一实施方式中,第一酸性溶液包括盐酸或硫酸中的至少一种,第一碱性溶液包括氨水。

54.在一实施方式中,第一有机硅氧烷单体包括甲基三乙氧基硅烷、甲基三甲氧基硅烷、丙基三甲氧基硅烷、乙基三甲氧基硅烷、丁基三甲氧基硅烷或正己基三甲氧基硅烷中的至少一种。

55.在一实施方式中,步骤s2包括:将iib族金属盐、硫盐以及包括有机硅微球101的第一悬浮液混合得到第二悬浮液,调节第二悬浮液的ph至酸性,将iib族金属盐与硫盐进行反应并在有机硅微球101的表面形成量子点102,得到核芯。

56.应予说明的是,包括有机硅微球101的第一悬浮液为如上述的第一有机硅氧烷单体进行缩聚反应之后形成的第一反应液,或者,由购买的方式获得有机硅微球101与水混合形成。

57.在一实施方式中,iib族金属盐包括醋酸锌;硫盐包括na2s或na2s2o3中的至少一种。

58.考虑到量子点的产率与有机硅微球101的尺寸,在一实施方式中,第一有机硅氧烷单体与iib族金属盐的摩尔比为4∶1-30∶1,进一步优选为10∶1-30∶1;iib族金属盐与有机硅微球101的质量比为1∶1-3∶1,进一步优选为1.2∶1-2.9∶1,更进一步优选为1.8∶1-2.5∶1。

59.为了控制zns量子点的尺寸,iib族金属盐与硫盐的摩尔比为1∶1-1∶4,进一步优选为1∶1-1∶3。

60.为了在有机硅球101的表面更好的包覆上量子点102,在将iib族金属盐、硫盐以及包括有机硅微球101的第一悬浮液混合的步骤中,优选的,先将iib族金属盐加入到第一极性溶剂中,将硫盐加入到第二极性溶剂中,再将包括有iib族金属盐的第一极性溶剂以及包括有硫盐的第二极性溶剂与包括有机硅微球101的第一悬浮液混合。在一实施方式中,第一极性溶剂、第二极性溶剂均包括水以及醇类溶剂,醇类溶剂包括乙醇、甲醇或丙醇中的一种,水与醇类溶剂的体积比为1∶1-10∶1,进一步优选为3∶1-5∶1。

61.在调节第二悬浮液的ph至酸性的步骤中,为了便于调节ph,优选的,使用浓度为

0.1mol/l-0.2mol/l的第二酸性溶液调节第二悬浮液的ph至4.0-5.0;在一实施方式中,第二酸性溶液包括乙酸或甲酸中的至少一种。

62.为了更好的防止量子点102在形成量子点层的过程中团聚,在将iib族金属盐与硫盐进行反应并在有机硅微球101的表面形成量子点102的步骤中,反应的温度为50℃-80℃。

63.在一实施方式中,在将iib族金属盐与硫盐进行反应并在有机硅微球101的表面形成量子点102的步骤中,反应的时间为2.0h-6.0h。

64.在一实施方式中,步骤s3包括:将第二有机硅氧烷单体以及包括有核芯的第三悬浮液混合得到第四悬浮液,调节第四悬浮液的ph至碱性,第二有机硅氧烷单体在核芯的表面形成有机硅层103,制得光扩散粒子10。

65.应予说明的是,包括有核芯的第三悬浮液为如上述的将iib族金属盐与硫盐进行反应之后形成的第二反应液,或者,由将步骤s2制备得到的核芯与水混合形成。

66.为了更好的防止量子点102团聚,在一实施方式中,在将第二有机硅氧烷单体以及包括有核芯的第三悬浮液混合的步骤中,还加入醇类溶剂,醇类溶剂包括乙醇、甲醇或丙醇中的一种,第二有机硅氧烷单体与醇类溶剂的摩尔比为1∶1-1∶5。

67.在一实施方式中,第二有机硅氧烷单体包括苯基三甲氧基硅烷、苯基三乙氧基硅烷、苯基甲基二甲氧基硅烷、甲基苯基二乙氧基硅烷、二苯基二甲氧基硅烷、对氨基苯基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、n-(β-氨乙基)-3-氨丙基甲基二甲氧基硅烷、乙烯基三甲氧硅烷或乙烯基三乙氧硅烷中的至少一种。

68.在调节第四悬浮液的ph至碱性的步骤中,为了便于调节ph,优选的,使用浓度为0.01mol/l-0.02mol/l的第二碱性溶液调节第四悬浮液的ph至8.0-10.5,在一实施方式中,第二碱性溶液包括氨水。

69.在一实施方式中,在第二有机硅氧烷单体在核芯的表面形成有机硅层103的步骤中,温度为20℃-45℃。

70.在一实施方式中,在第二有机硅氧烷单体在核芯的表面形成有机硅层103的步骤中,反应时间为1.0h-4.0h。

71.本发明提供的制备方法实现了上述光扩散粒子10的简单制备,适合工业化生产。

72.本发明提供了一种包括上述光扩散粒子10的光扩散膜。

73.如图2所示为本发明提供的在一实施方式的光扩散膜,光扩散膜包括层叠设置的基材层30以及光扩散层20,光扩散层20包括如上述的光扩散粒子10。

74.在一实施方式中,基材层30的材料包括聚对苯二甲酸乙二醇酯;基材层30的厚度为50μm-250μm,进一步优选为50μm-188μm。

75.为了使制备的光扩散膜综合性能最佳,在一实施方式中,光扩散粒子10在光扩散层20中的质量分数为6%-15%,进一步优选为10%-13%。

76.在一实施方式中,光扩散层20的基材由树脂组合物经过加热或紫外线固化的方式处理形成;光扩散层20的厚度为8μm-13μm,进一步优选为10μm-12μm。

77.在一实施方式中,树脂组合物包括10质量份-25质量份的丙烯酸酯单体、25质量份-50质量份的低聚物以及0.25质量份-0.50质量份的光引发剂。

78.在一实施方式中,丙烯酸酯类单体包括2-苯氧乙基丙烯酸酯、邻苯基苯氧乙基丙

烯酸酯、二缩三丙二醇二丙烯酸酯、1,6-己二醇二丙烯酸酯、季戊四醇三丙烯酸酯或三羟甲基丙烷三丙烯酸酯中的至少一种。

79.低聚物能够提高树脂组合物的成膜性,在一实施方式中,低聚物为环氧丙烯酸酯类、聚氨酯丙烯酸酯或聚酯丙烯酸酯中的一种。

80.在一实施方式中,光引发剂包括光引发剂907、光引发剂1490或光引发剂184中的至少一种。

81.如图3所示为本发明提供的在另一实施方式的光扩散膜,为防止光扩散膜被刮伤,光扩散膜还包括防刮层40,防刮层40层叠设置于基材层30远离光扩散层20的表面。

82.在一实施方式中,防刮层40由树脂组合物经过加热或紫外线固化的方式处理形成,防刮层40的厚度为5μm-7μm。应予说明的是,防刮层40中树脂组合物的选择参考光扩散层20。

83.在一实施方式中,防刮层40包括防刮粒子50,防刮粒子50的平均粒径为100nm-500nm,防刮粒子在防刮层40中的质量分数为0.2%-0.5%。

84.在一实施方式中,防刮粒子50为聚酰胺(pa)粒子、聚甲基丙烯酸丁酯(pbma)粒子或弹性有机硅粒子中的一种。

85.本发明提供的光扩散膜具有优异的抗紫外线老化性能、可见光透过率、光扩散效果以及力学性能,能够很好的满足监测显示装置等设备的性能要求。

86.以下,将通过以下具体实施例对光扩散粒子及其制备方法和应用做进一步的说明。

87.实施例1

88.将0.05mol甲基三乙氧基硅烷和1.2mol蒸馏水混合后搅拌30min,用0.02mol/l盐酸将包含有甲基三乙氧基硅烷的溶液的ph至4.0,加热至35℃反应4h,然后用0.02mol/l氨水调节ph至10,35℃下继续反应4.5h,使甲基三乙氧基硅烷发生缩聚反应形成包括有机硅微球101的第一悬浮液。

89.向第一悬浮液中依次滴加5ml浓度为1mol/l的醋酸锌溶液以及5ml浓度为1mol/l的na2s溶液得到第二悬浮液,醋酸锌溶液、na2s溶液的溶剂均为水与乙醇的混合溶剂,水与乙醇的体积比为3∶1,混合均匀后用0.15mol/l的乙酸调节第二悬浮液的ph至4.0,温度升至45℃反应4.0h,醋酸锌与na2s在有机硅微球101的表面形成zns量子点102,zns量子点102组成量子点层,得到包括有核芯的第三悬浮液。

90.将0.025mol苯基三乙氧基硅烷和0.125mol乙醇加入到第三悬浮液中混合均匀得到第四悬浮液,用0.02mol/l氨水调节第四悬浮液的ph值至10,40℃下反应3h,使苯基三乙氧基硅烷经缩聚反应在核芯的表面形成有机硅层103,降温至室温,抽滤,依次用蒸馏水和乙醇洗涤并过滤,将洗涤后的滤饼于80℃下真空干燥6h,得到光扩散粒子10。

91.经透射电镜检测,光扩散粒子10的平均粒径为4.1μm,其中,有机硅微球101的平均粒径为3.8μm,量子点层的平均厚度为8.3nm,量子点102的平均粒径为4.5nm,有机硅层103的厚度为0.3μm。

92.经阿贝折射仪检测,有机硅微球101的折射率为1.43,有机硅层103的折射率为1.57。

93.实施例2

94.将0.05mol甲基三乙氧基硅烷和1.2mol蒸馏水混合后搅拌30min,用0.02mol/l盐酸调节包含有甲基三乙氧基硅烷的溶液的ph至4.0,25℃下反应2.5h,然后用0.02mol/l氨水调节ph至10,40℃下继续反应4.5h,使甲基三乙氧基硅烷发生缩聚反应形成包括有机硅微球101的第一悬浮液。

95.向第一悬浮液中依次滴加5ml浓度为1mol/l的醋酸锌溶液以及5ml浓度为1mol/l的na2s2o3溶液得到第二悬浮液,醋酸锌溶液、na2s2o3溶液的溶剂均为水与乙醇的混合溶剂,水与乙醇的体积比为3∶1,混合均匀后用0.15mol/l的乙酸调节第二悬浮液的ph至4.0,温度升至70℃反应4.0h,醋酸锌与na2s2o3在有机硅微球101的表面形成zns量子点102,zns量子点102组成量子点层,得到包括有核芯的第三悬浮液。

96.将0.025mol苯基三乙氧基硅烷和0.125mol乙醇加入到第三悬浮液中混合均匀得到第四悬浮液,用0.02mol/l氨水调节第四悬浮液的ph值至10,40℃下反应1h,使苯基三乙氧基硅烷经缩聚反应在核芯的表面形成有机硅层103,降温至室温,抽滤,依次用蒸馏水和乙醇洗涤并过滤,将洗涤后的滤饼于80℃下真空干燥6h,得到光扩散粒子10。

97.经透射电镜检测,光扩散粒子10的平均粒径为4.6μm,其中,有机硅微球101的平均粒径为4.3μm,量子点层的平均厚度为11.1nm,量子点102的平均粒径为6.8nm,有机硅层103的厚度为0.30μm。

98.经阿贝折射仪检测,有机硅微球101的折射率为1.43,有机硅层103的折射率为1.57。

99.实施例3

100.将0.05mol甲基三乙氧基硅烷和1.2mol蒸馏水混合后搅拌30min,用0.02mol/l盐酸调节包括有甲基三乙氧基硅烷的溶液的ph至4.0,加热至40℃反应3h,然后用0.02mol/l氨水调节ph至10,40℃下继续反应2h,使甲基三乙氧基硅烷发生缩聚反应形成包括有有机硅微球101的第一悬浮液。

101.向第一悬浮液中依次滴加2ml浓度为1mol/l的醋酸锌溶液以及8ml浓度为1mol/l的na2s溶液得到第二悬浮液,醋酸锌溶液、na2s溶液的溶剂均为水与乙醇的混合溶剂,水与乙醇的体积比为3∶1,混合均匀后用0.15mol/l的乙酸调节第二悬浮液的ph至4.0,温度升至50℃反应4.0h,醋酸锌与na2s在有机硅微球101的表面形成zns量子点102,zns量子点102组成量子点层,得到包括核芯的第三悬浮液。

102.将0.025mol苯基甲基二甲氧基硅烷和0.125mol乙醇加入到第三悬浮液中混合均匀得到第四悬浮液,用0.02mol/l氨水调节第四悬浮液的ph值至10,40℃下反应3h,使苯基三乙氧基硅烷经缩聚反应在核芯的表面形成有机硅层103,降温至室温,抽滤,依次用蒸馏水和乙醇洗涤并过滤,将洗涤后的滤饼于80℃下真空干燥6h,得到光扩散粒子10。

103.经透射电镜检测,光扩散粒子10的平均粒径为4.5μm,其中,有机硅微球101的平均粒径为4.0μm,量子点层的平均厚度为5.1nm,量子点102的平均粒径为3.1nm,有机硅层103的厚度为0.48μm。

104.经阿贝折射仪检测,有机硅微球101的折射率为1.43,有机硅层103的折射率为1.56。

105.实施例4

106.将0.06mol甲基三乙氧基硅烷和1.8mol蒸馏水混合后搅拌30min,用0.02mol/l盐

酸调节包括有甲基三乙氧基硅烷的溶液的ph至4.0,加热至40℃反应4h,然后用0.02mol/l氨水调节ph至10,40℃下继续反应4.5h,使甲基三乙氧基硅烷发生缩聚反应形成包括有有机硅微球101的第一悬浮液。

107.向第一悬浮液中依次滴加2ml浓度为1mol/l的醋酸锌溶液以及8ml浓度为1mol/l的na2s溶液得到第二悬浮液,醋酸锌溶液、na2s溶液的溶剂均为水与乙醇的混合溶剂,水与乙醇的体积比为3∶1,混合均匀后用0.15mol/l的乙酸调节第二悬浮液的ph至4.0,温度升至60℃反应3.0h,醋酸锌与na2s在有机硅微球101的表面形成zns量子点102,zns量子点102组成量子点层,得到包括有核芯的第三悬浮液。

108.将0.025mol甲基苯基二乙氧基硅烷和0.125mol乙醇加入到第三悬浮液中混合均匀得到第四悬浮液,用0.02mol/l氨水调节第四悬浮液的ph值至10,40℃下反应3h,使甲基苯基二乙氧基硅烷经缩聚反应在核芯的表面形成有机硅层103,降温至室温,抽滤,依次用蒸馏水和乙醇洗涤并过滤,将洗涤后的滤饼于80℃下真空干燥6h,得到光扩散粒子10。

109.经透射电镜检测,光扩散粒子10的平均粒径为4.1μm,其中,有机硅微球101的平均粒径为3.6μm,量子点层的平均厚度为6.8nm,量子点102的平均粒径为3.7nm,有机硅层103的厚度为0.46μm。

110.经阿贝折射仪检测,有机硅微球101的折射率为1.43,有机硅层103的折射率为1.54。

111.实施例5

112.本实施例的光扩散膜包括依次层叠的防刮层40、基材层30以及光扩散层20。其中,防刮层40的厚度为5μm,由树脂组合物经过紫外线固化的方式处理形成,防刮层40中还包括pa粒子,pa粒子的平均粒径为100nm,且在防刮层40中的质量分数为0.3%;基材层30的厚度为50μm,基材层30的材料为pet;光扩散层20的厚度为10μm,由树脂组合物经过紫外线固化的方式处理形成,光扩散层20还包括均匀分散的由实施例1制备得到的光扩散粒子10,光扩散粒子10在光扩散层20中的质量分数为6%。

113.树脂组合物包括20质量份的2-苯氧乙基丙烯酸酯、45质量份的聚氨酯丙烯酸酯以及0.35质量份的光引发剂907。

114.实施例6

115.参照实施例5制备光扩散膜,不同之处在于,将实施例1制备得到的光扩散粒子10替换为实施例2制备得到的光扩散粒子10。

116.实施例7

117.参照实施例5制备光扩散膜,不同之处在于,将实施例1制备得到的光扩散粒子10替换为实施例3制备得到的光扩散粒子10。

118.实施例8

119.参照实施例5制备光扩散膜,不同之处在于,将实施例1制备得到的光扩散粒子10替换为实施例4制备得到的光扩散粒子10。

120.实施例9

121.参照实施例6制备光扩散膜,不同之处在于,pa粒子在防刮层40中的质量分数为0.5%;光扩散粒子10在光扩散层20中的质量分数为10%;树脂组合物包括25质量份的1,6-己二醇二丙烯酸酯、30质量份的环氧丙烯酸酯以及0.20质量份的光引发剂1490。

122.实施例10

123.参照实施例7制备光扩散膜,不同之处在于,pa粒子在防刮层40中的质量分数为0.2%;光扩散粒子10在光扩散层20中的质量分数为10%;树脂组合物包括25质量份的二丙二醇二丙烯酸酯、50质量份的聚氨酯丙烯酸酯以及0.5质量份的光引发剂1490。

124.实施例11

125.参照实施例8制备光扩散膜,不同之处在于,光扩散粒子10在光扩散层20中的质量分数为10%;树脂组合物包括18质量份的季戊四醇三丙烯酸酯、45质量份的环氧丙烯酸酯以及0.35质量份的光引发剂184。

126.对比例1

127.参照实施例11制备光扩散膜,不同之处在于,光扩散粒子10不具有量子点层。经透射电镜检测,

128.光扩散粒子10的平均粒径为4.06μm,其中,有机硅微球101的平均粒径为3.6μm,有机硅层103的厚度为0.46μm。经阿贝折射仪检测,有机硅微球101的折射率为1.43,有机硅层103的折射率为1.54。

129.对比例2

130.参照实施例11制备光扩散膜,不同之处在于,光扩散粒子10不具有有机硅层103。经透射电镜检测,光扩散粒子10的平均粒径为3.61μm,其中,有机硅9.0微球101的平均粒径为3.6μm,量子点层的厚度为6.8nm,量子点102的平均粒径为3.7nm。经阿贝折射仪检测,有机硅微球101的折射率为1.43。

131.对比例3

132.参照对比例1制备光扩散膜,不同之处在于,光扩散膜中还包括zns量子点102,zns量子点102的平均粒径为3.7nm,在光扩散膜中的质量分数为1%。

133.测试例

134.根据《gb/t 2410-2008》对实施例5-实施例11以及对比例1-对比例3制得的光扩散膜进行光学性能测试,具体测试结果如表1所示。

135.根据《gb/t 13542.2-2009》对实施例5-实施例11以及对比例1-对比例3制得的光扩散膜进行力学性能测试,具体测试结果如表2所示。

136.对实施例5-实施例11以及对比例1-对比例3制得的光扩散膜进行耐老化性能测试,第一黄度指数:光扩散膜的处理条件为90℃,90%rh处理400h,第二黄度指数:光扩散膜的处理条件为90℃,395nm,1.5w/m2处理400h,具体测试结果如表2所示。

137.表1

[0138][0139]

表2

[0140][0141]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0142]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。