1.本发明涉及水性聚脲树脂制备技术领域,尤其涉及一种工业用高耐候水性聚脲树脂涂料及其制备方法。

背景技术:

2.聚脲是由异氰酸酯组分与氨基化合物反应生成的一类化合物,异氰酸酯组分可以是单体、聚合物、异氰酸酯的衍生物、预聚物和半预聚物,聚脲是碳酸的聚酰胺,与聚碳酸酯是碳酸的聚酯相当,脲基团极性大,可以形成更多的氢键,因此聚脲的熔点比相应的聚酰胺要高,韧性也大,适于纺织纤维。

3.而聚脲树脂则为聚脲聚合物与合成树脂结合组成,现有市场的聚脲树脂制备工艺差,抗氧化程度低,同时自身的硬度不足,耐候性和耐热性不佳,而以上的技术问题将直接导致聚脲树脂在运用于工业涂料中时,造成涂料的性能下降,同时涂料的使用寿命将会减少,并且在工业涂料的使用过程中,涂料往往暴露在露天的环境中,进而涂料的耐候性和抗老化抗氧化性需要一定的强度,而为解决以上的技术问题,现提出一种工业用高耐候水性聚脲树脂涂料及其制备方法。

技术实现要素:

4.(一)发明目的

5.为解决背景技术中存在的技术问题,本发明提出一种工业用高耐候水性聚脲树脂涂料及其制备方法,本发明通过丙烯酸改性水性醇酸树脂能够改善树脂的水解稳定性提高水性醇酸树脂的干性,通过甘油和脂肪酸甲酯与改性醇酸树脂进行缩合聚合反应生成油改性聚酯树脂,油改性聚酯树脂胶粘剂粘度小、易润湿、工艺性好,固化后的胶层硬度大、透明性好、光亮度高、可室温加压快速固化、耐热性较好,电性能优良的特点。

6.(二)技术方案

7.本发明提供了一种工业用高耐候水性聚脲树脂涂料及其制备方法,包括以下重量份的原料组成:合成树脂10

‑

20份、异氰酸酯2

‑

7份、氨基化合物1

‑

10 份、醇酸树脂2

‑

12份、碳化硅3

‑

15份、多元醇2

‑

15份、甘油3

‑

9份、脂肪酸甲酯1

‑

7份、丙烯酸2

‑

8份、固化剂3

‑

10份、消泡剂5

‑

10份、颜料3

‑

9份、钛白粉2

‑

8份、有机类紫外线吸收剂1

‑

6份。

8.上述方案中,包括如下重量份的原料组成:合成树脂12

‑

18份、异氰酸酯 3

‑

5份、氨基化合物2

‑

7份、醇酸树脂2

‑

9份、碳化硅3

‑

12份、多元醇2

‑

11 份、甘油4

‑

9份、脂肪酸甲酯2

‑

7份、丙烯酸3

‑

8份、固化剂3

‑

7份、消泡剂 5

‑

8份、颜料3

‑

6份、钛白粉4

‑

8份、有机类紫外线吸收剂2

‑

5份。

9.上述方案中,包括如下重量份的原料组成:合成树脂15份、异氰酸酯5份、氨基化合物6份、醇酸树脂7份、碳化硅9份、多元醇10份、甘油6份、脂肪酸甲酯6份、丙烯酸5份、固化剂7份、消泡剂7份、颜料6份、钛白粉6份、有机类紫外线吸收剂5份。

10.上述方案中,所述有机类紫外线吸收剂的具体采用二苯甲酮类紫外线吸收剂、水

扬酸酯类紫外线吸收剂、苯并三唑类紫外线吸收剂中的任意一种。

11.上述方案中,所述固化剂具体采用多元醇溶剂、酸酐溶剂、多元酚溶剂和聚硫醇溶剂中的任意一种。

12.上述方案中,包括如下制备步骤:

13.s1:将醇酸树脂和多元醇放入到反应釜中升温至110~130℃后进行共聚反应,利用乙烯类单体对含有不饱和双键的醇酸树脂进行处理,得到醇酸树脂基料,随后将丙烯酸放入到反应釜中,并对反应釜中充入氦气,并提高反应釜中的负压值,使反应釜处于真空状态后对醇酸树脂基料进行改性,在反应釜中形成改性醇酸树脂;

14.s2:将甘油和脂肪酸甲酯放入到反应釜中,在反应釜中的温度以90℃/h的速度继续升温至500~700℃区间后,对反应釜中充入氖气并通过甘油和脂肪酸甲酯与改性醇酸树脂进行缩合聚合反应,随后在反应釜中形成得到油改性聚酯树脂;

15.s3:将合成树脂、异氰酸酯和氨基化合物放入到反应釜中,随后将反应釜中的温度升温至70~90℃后进行反应形成聚脲树脂,随后将碳化硅和钛白粉与等量的水加入到反应釜中进行搅拌35

‑

45min,并将得到的聚脲树脂混合溶液放入到广口皿中进行常温静置20

‑

30min;

16.s4:将油性改性聚酯树脂、聚脲树脂、固化剂、消泡剂和有机类紫外线吸收剂加入到超声搅拌机中进行搅拌50

‑

70min,并超声10

‑

15min,在脱水后加入颜料进行着色处理,最后阴干得到高耐候水性聚脲树脂涂料。

17.上述方案中,所述步骤s3中的搅拌速率为800r~900r/min,所述步骤s4 中的搅拌速率为300r~350r/min。

18.与现有技术相比,本发明的上述技术方案具有如下有益的技术效果:

19.1、本发明通过丙烯酸单体在醇酸上接枝进而引发得到含羧基丙烯酸低聚物,丙烯酸改性水性醇酸树脂后不仅能够改善树脂的水解稳定性还能提高水性醇酸树脂的干性。

20.2、并且通过甘油和脂肪酸甲酯与改性醇酸树脂进行缩合聚合反应生成油改性聚酯树脂,而组成后的油改性聚酯树脂胶粘剂粘度小、易润湿、工艺性好,固化后的胶层硬度大、透明性好、光亮度高、可室温加压快速固化、耐热性较好,电性能优良。

21.3、本发明通过碳化硅等原料结合组成水性聚脲树脂,提高了树脂的强度和韧性,进而提升水性聚脲树脂的硬度以及弹性。

22.综上所述,本发明通过丙烯酸改性水性醇酸树脂能够改善树脂的水解稳定性提高水性醇酸树脂的干性,通过甘油和脂肪酸甲酯与改性醇酸树脂进行缩合聚合反应生成油改性聚酯树脂,油改性聚酯树脂胶粘剂粘度小、易润湿、工艺性好,固化后的胶层硬度大、透明性好、光亮度高、可室温加压快速固化、耐热性较好,电性能优良的特点。

具体实施方式

23.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

24.实施例1

25.本发明提出的一种工业用高耐候水性聚脲树脂涂料及其制备方法,按重量计,有

如下的原料组成:合成树脂13份、异氰酸酯5份、氨基化合物4份、醇酸树脂6份、碳化硅10份、多元醇7份、甘油7份、脂肪酸甲酯5份、丙烯酸 8份、固化剂9份、消泡剂8份、颜料6份、钛白粉7份、有机类紫外线吸收剂5份。

26.其中有机类紫外线吸收剂的具体采用水扬酸酯类紫外线吸收剂,固化剂具体采用聚硫醇溶剂;

27.以上所述的高耐候水性聚脲树脂涂料制备工艺,包括如下的制备流程:

28.将醇酸树脂6份和多元醇7份放入到反应釜中升温至110~130℃后进行共聚反应,利用乙烯类单体对含有不饱和双键的醇酸树脂进行处理,得到醇酸树脂基料,随后将丙烯酸8份放入到反应釜中,并对反应釜中充入氦气,并提高反应釜中的负压值,使反应釜处于真空状态后对醇酸树脂基料进行改性,在反应釜中形成改性醇酸树脂,将甘油7份和脂肪酸甲酯5份放入到反应釜中,在反应釜中的温度以90℃/h的速度继续升温至500~700℃区间后,对反应釜中充入氖气并通过甘油和脂肪酸甲酯与改性醇酸树脂进行缩合聚合反应,随后在反应釜中形成得到油改性聚酯树脂;

29.将合成树脂13份、异氰酸酯5份和氨基化合物4份放入到反应釜中,随后将反应釜中的温度升温至70~90℃后进行反应形成聚脲树脂,随后将碳化硅10 份和钛白粉7份与等量的水加入到反应釜中进行搅拌35

‑

45min,得到聚脲树脂混合溶液,并将得到的聚脲树脂混合溶液放入到广口皿中进行常温静置 20

‑

30min,将油性改性聚酯树脂、聚脲树脂、固化剂9份、消泡剂8份和有机类紫外线吸收剂5份加入到超声搅拌机中进行搅拌50

‑

70min,并超声10

‑

15min,在脱水后加入颜料6份进行着色处理,最后阴干得到高耐候水性聚脲树脂涂料试件1。

30.实施例2

31.原料同实施例1,区别在于原料的配比不同

32.本发明提出的一种工业用高耐候水性聚脲树脂涂料及其制备方法,按重量计,有如下的原料组成:合成树脂18份、异氰酸酯3份、氨基化合物5份、醇酸树脂9份、碳化硅10份、多元醇8份、甘油5份、脂肪酸甲酯7份、丙烯酸 6份、固化剂5份、消泡剂8份、颜料4份、钛白粉8份、有机类紫外线吸收剂4份。

33.其中有机类紫外线吸收剂的具体采用水扬酸酯类紫外线吸收剂,固化剂具体采用聚硫醇溶剂;

34.以上所述的高耐候水性聚脲树脂涂料制备工艺,包括如下的制备流程:

35.将醇酸树脂9份和多元醇8份放入到反应釜中升温至110~130℃后进行共聚反应,利用乙烯类单体对含有不饱和双键的醇酸树脂进行处理,得到醇酸树脂基料,随后将丙烯酸6份放入到反应釜中,并对反应釜中充入氦气,并提高反应釜中的负压值,使反应釜处于真空状态后对醇酸树脂基料进行改性,在反应釜中形成改性醇酸树脂,将甘油5份和脂肪酸甲酯7份放入到反应釜中,在反应釜中的温度以90℃/h的速度继续升温至500~700℃区间后,对反应釜中充入氖气并通过甘油和脂肪酸甲酯与改性醇酸树脂进行缩合聚合反应,随后在反应釜中形成得到油改性聚酯树脂;

36.将合成树脂18份、异氰酸酯3份和氨基化合物5份放入到反应釜中,随后将反应釜中的温度升温至70~90℃后进行反应形成聚脲树脂,随后将碳化硅10 份和钛白粉8份与等量的水加入到反应釜中进行搅拌35

‑

45min,得到聚脲树脂混合溶液,并将得到的聚脲树脂

混合溶液放入到广口皿中进行常温静置 20

‑

30min,将油性改性聚酯树脂、聚脲树脂、固化剂5份、消泡剂8份和有机类紫外线吸收剂4份加入到超声搅拌机中进行搅拌50

‑

70min,并超声10

‑

15min,在脱水后加入颜料4份进行着色处理,最后阴干得到高耐候水性聚脲树脂试件 2。

37.实施例3

38.原料同实施例1,区别在于原料的配比不同

39.本发明提出的一种工业用高耐候水性聚脲树脂涂料及其制备方法,按重量计,有如下的原料组成:合成树脂15份、异氰酸酯5份、氨基化合物6份、醇酸树脂7份、碳化硅9份、多元醇10份、甘油6份、脂肪酸甲酯6份、丙烯酸5份、固化剂7份、消泡剂7份、颜料6份、钛白粉6份、有机类紫外线吸收剂5份。

40.其中有机类紫外线吸收剂的具体采用水扬酸酯类紫外线吸收剂,固化剂具体采用聚硫醇溶剂;

41.以上所述的高耐候水性聚脲树脂涂料制备工艺,包括如下的制备流程:

42.将醇酸树脂7份和多元醇10份放入到反应釜中升温至110~130℃后进行共聚反应,利用乙烯类单体对含有不饱和双键的醇酸树脂进行处理,得到醇酸树脂基料,随后将丙烯酸5份放入到反应釜中,并对反应釜中充入氦气,并提高反应釜中的负压值,使反应釜处于真空状态后对醇酸树脂基料进行改性,在反应釜中形成改性醇酸树脂,将甘油6份和脂肪酸甲酯6份放入到反应釜中,在反应釜中的温度以90℃/h的速度继续升温至500~700℃区间后,对反应釜中充入氖气并通过甘油和脂肪酸甲酯与改性醇酸树脂进行缩合聚合反应,随后在反应釜中形成得到油改性聚酯树脂;

43.将合成树脂15份、异氰酸酯5份和氨基化合物6份放入到反应釜中,随后将反应釜中的温度升温至70~90℃后进行反应形成聚脲树脂,随后将碳化硅9 份和钛白粉6份与等量的水加入到反应釜中进行搅拌35

‑

45min,得到聚脲树脂混合溶液,并将得到的聚脲树脂混合溶液放入到广口皿中进行常温静置 20

‑

30min,将油性改性聚酯树脂、聚脲树脂、固化剂7份、消泡剂7份和有机类紫外线吸收剂5份加入到超声搅拌机中进行搅拌50

‑

70min,并超声10

‑

15min,在脱水后加入颜料6份进行着色处理,最后阴干得到高耐候水性聚脲树脂试件 3。

44.实施例4

45.原料配比同实施例1,区别在于操作步骤的不同

46.本发明提出的一种工业用高耐候水性聚脲树脂涂料及其制备方法,按重量计,有如下的原料组成:合成树脂13份、异氰酸酯5份、氨基化合物4份、醇酸树脂6份、碳化硅10份、多元醇7份、甘油7份、脂肪酸甲酯5份、丙烯酸 8份、固化剂9份、消泡剂8份、颜料6份、钛白粉7份、有机类紫外线吸收剂5份。

47.其中有机类紫外线吸收剂的具体采用水扬酸酯类紫外线吸收剂,固化剂具体采用聚硫醇溶剂;

48.以上所述的高耐候水性聚脲树脂涂料制备工艺,包括如下的制备流程:

49.将醇酸树脂6份、甘油7份、脂肪酸甲酯5份多元醇7份放入到反应釜中升温至110~130℃,后对反应釜中充入氖气进行缩合聚合反应,随后在反应釜中形成得到油改性聚酯树脂,将合成树脂13份、异氰酸酯5份和氨基化合物4 份放入到反应釜中,随后将反应釜中的

温度升温至70~90℃后进行反应形成聚脲树脂,;

50.随后将碳化硅10份和钛白粉7份与等量的水加入到反应釜中进行搅拌 35

‑

45min,得到聚脲树脂混合溶液,并将得到的聚脲树脂混合溶液放入到广口皿中进行常温静置20

‑

30min,将油性改性聚酯树脂、聚脲树脂、固化剂9份、消泡剂8份和有机类紫外线吸收剂5份加入到超声搅拌机中进行搅拌50

‑

70min,并超声10

‑

15min,在脱水后加入颜料6份进行着色处理,最后阴干得到高耐候水性聚脲树脂试件4

51.实验例

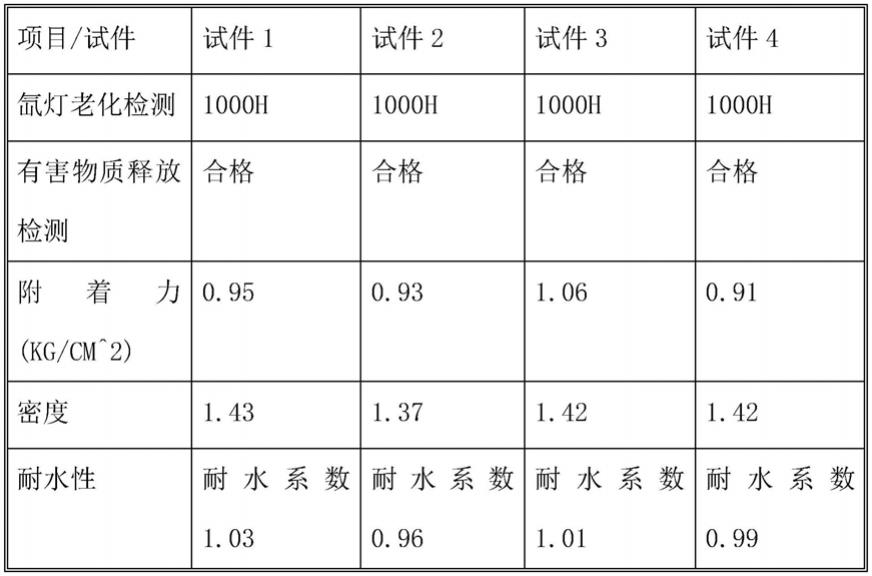

52.从各项目中得到的高耐候水性聚脲树脂试件1~4分别对应的取出,并对各项目树脂涂料试件进行兑调升温搅拌呈粘稠状胶体,并将胶体相对应的标记为树脂涂料1~4,并将树脂涂料1~4稀释后分别在氧化室内进行抗老化、有害气体或物质排放、附着力、密度和耐水性检测,并将检测数据记录(详见表格1)。

53.表1

[0054][0055]

从表1中能够看出,实施例1~3中得到的各试件树脂涂料在氙灯老化检测中的数据上均要优于实施例4中的试件树脂涂料数据,而实施例4中的树脂涂料制备流程在修改后,性能要明显差于其余的试件树脂涂料,同时从表格分析得出,实施例4中的涂料在附着力和耐水性检测方面要差于其余实施例中的涂料,同时本发明提出的高耐候水性聚脲树脂涂料的有害物质释放量均在国家标准范围内。

[0056]

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改。