1.本发明涉及聚氨酯热熔胶技术领域,具体涉及一种用于电子产品的单组份湿气固化反应型聚氨酯热熔胶及其制备方法。

背景技术:

2.聚氨酯胶粘剂是指在分子链中含有氨基甲酸酯基团或异氰酸酯基的胶粘剂,室温下为固体,加热熔融后为液态,固化后具有粘接强度大、耐水、耐热、耐化学品等特性。与含活泼氢的材料,泡沫、木材、织物、纸张、陶瓷等多孔材料,以及金属、玻璃、橡胶、塑料等表面光洁的材料都有着优良的化学粘合力,因此被广泛应用于汽车、电子、木工、纺织等多种行业。

3.随着电子工业的飞速发展,出现了大量的大屏幕、手持便携电子产品如手机、平板电脑等,在这些电子产品的生产流水线中,需要将屏幕与边框、前后盖与边框进行结构粘接,随着各类电子产品的需求增加,电子产品的边框设计越来越窄,以及电子产品更薄、更轻、更美观的发展趋势,对该类型产品的生产组装流水线要求越来越高,对胶粘剂的初始强度、快速固化及最终的粘接强度的要求也就越来越高,。

4.目前,市面上现有产品的初粘强度一般在0.2mpa(pc

‑

pc的10分钟剪切强度)左右,不足1mpa的强度,不能快速的定位粘接,为了提升成品率,需要在长时间的保压情况下才达到预定的粘接效果,既增加了成本,也降低了效率,且产品在完全固化后,由于大部分电子产品以窄边框为主,施胶量少,但固定的材料体积大,极易造成粘接不牢固现象。

5.研发制备出一种具有初粘强度高,又能够快速固化;固化后又具有高的粘结力强度的反应型聚氨酯热熔胶是今后的发展目标。

技术实现要素:

6.为了克服现有技术的上述缺陷,本发明的目的在于提供一种用于电子产品的单组份湿气固化反应型聚氨酯热熔胶及其制备方法。具有相比现有技术更好的初粘效果、更快的固化速度和更高后期粘接强度。

7.一种用于电子产品的单组份湿气固化反应型聚氨酯热熔胶,按重量份计,包括如下组分:

8.聚醚多元醇28

‑

52份;

9.聚己二酸

‑

1,6脂二醇己二醇8

‑

25份;

10.聚碳酸酯多元醇17

‑

35份;

11.结晶型聚酯多元醇20

‑

50份;

12.聚酯预聚体20

‑

50份:

13.异氰酸酯13

‑

21份;

14.丙烯酸丁酯5

‑

10份;

15.扩链剂1

‑

2份;

16.稳定剂0.01

‑

0.1份

17.催化剂0.1

‑

0.5份

18.附着力促进剂0.1

‑

1份。

19.在本发明的一个优选实施例中,所述单组份湿气固化反应型聚氨酯热熔胶中nco%含量为1.3%~3.5%。

20.在本发明的一个优选实施例中,所述聚醚多元醇为羟值为15~300mgkoh/g的聚醚二元醇,优选为聚环氧丙烷醚二醇。

21.在本发明的一个优选实施例中,所述聚己二酸

‑

1,6脂二醇己二醇的羟值为20

‑

120mgkoh/g,酸值为0.1

‑

1mgkoh/g。

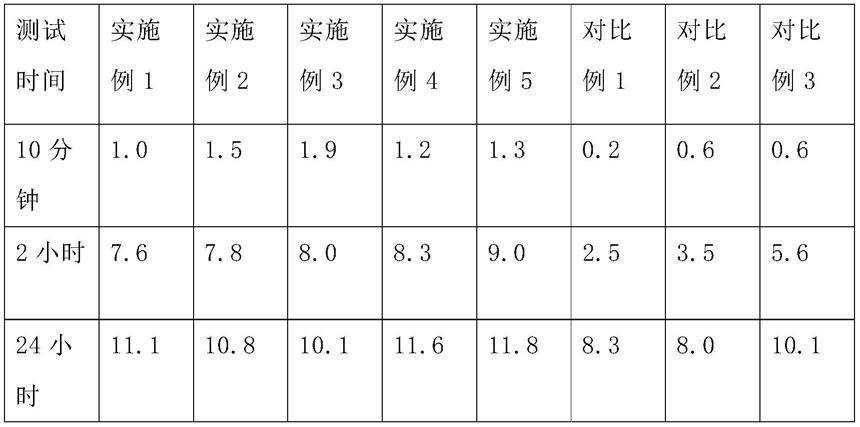

22.在本发明的一个优选实施例中,所述聚碳酸酯多元醇为3

‑

甲基

‑

1,5

‑

戊二醇与1,6

‑

己二醇的聚合物,其数均分子量为3000。

23.在本发明的一个优选实施例中,所述结晶型聚酯多元醇牌号为dynacoll7130,其数均分子量为3000。

24.在本发明的一个优选实施例中,所述聚酯预聚体为高结晶型聚酯预聚体,nco含量为1.98%。

25.在本发明的一个优选实施例中,所述稳定剂为磷酸。

26.在本发明的一个优选实施例中,所述异氰酸酯为二苯基甲烷

‑

4,4

‑

二异氰酸酯、异氟尔酮而异氰酸酯或4,4

‑

二环己基甲烷二异氰酸酯中的一种或一种以上混合。

27.在本发明的一个优选实施例中,所述扩链剂为1,4

‑

丁二醇、1,5

‑

戊二醇、1,6

‑

己二醇、新戊二醇或3

‑

甲基

‑

1,5

‑

戊二醇中的一种或多种。

28.在本发明的一个优选实施例中,所述附着力促进剂为硅烷偶联剂kh

‑

560、kh

‑

570或a

‑

172中的任意一种或两种以上的混合。

29.在本发明的一个优选实施例中,所述催化剂为n

‑

甲基吗啉、二月桂酸二丁基锡或三乙烯二胺中的任意一种或两种以上的混合。

30.一种用于电子产品的单组份湿气固化反应型聚氨酯热熔胶的制备方法,包括如下步骤:

31.第一步,将所述聚醚多元醇、聚己二酸

‑

1,6脂二醇己二醇、聚碳酸酯多元醇、结晶型聚酯多元醇和丙烯酸丁酯以及稳定剂加入反应釜当中升温至110~140℃,于0.05~0.095mpa的真空度范围下脱水反应;后降温至80~100℃的温度范围;

32.第二步,在第一步的反应产物中加入所述异氰酸酯,并于90

‑

110℃的温度范围下反应;

33.第三步,在第二步的反应产物中加入所述扩链剂,并于90~120℃的温度范围下,0.05~0.095mpa的的真空度范围下脱水反应;后降温至90~100℃的温度范围;

34.第四步,在第三步的反应产物当中加入所述聚酯预聚体、催化剂和附着力促进剂后升温至110~120℃的温度范围下真空脱泡后出料。

35.在本发明的一个优选实施例中,所述第四步的真空脱泡后出料通过氮气保护包装或真空密封包装。

36.与现有技术相比,本发明的有益效果在于:

37.通过不同组分配比的多元醇(聚醚多元醇、聚己二酸

‑

1,6脂二醇己二醇、聚碳酸酯多元醇、结晶型聚酯多元醇)反应后形成的产物与异氰酸酯反应后形成带有

‑

nco基团的预聚体,通过加入扩链剂使各种预聚体之间相互反应,以增强其初始粘接力;另一方面,通过加入高结晶型聚酯预聚体来提高其固化速度。最后得到的湿气固化反应型聚氨酯热熔胶具有初始粘接强度高、浸润性好、固化速度快、最终粘接强度高等特点,特别适用于窄边框手机等电子领域产品的使用,可以极大提高流水线的工作效率。

具体实施方式

38.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

39.实施例1:

40.将反应釜中加入18g聚醚多元醇,10g聚己二酸

‑

1,6脂二醇己二醇,10g聚碳酸脂多元醇,20g结晶型聚酯多元醇,8g丙烯酸丁酯,0.06g质量比为1:1的磷酸、多聚磷酸复配物,加热至130℃,真空条件(0.095

‑

0.1mpa)下搅拌混合均匀,脱水3小时;将温度降至80℃,充氮气,加入17g二苯基甲烷

‑

4,4

‑

二异氰酸酯,快速抽真空(0.095

‑

0.1mpa)搅拌均匀,温度控制在95℃左右,反应2小时后充氮气,加入0.8g 1,4

‑

丁二醇,快速抽真空(0.095

‑

0.1mpa)搅拌1.5小时;充氮气,加入15g聚酯预聚体,0.5g二月桂酸二丁基锡、0.44g kh

‑

570,继续抽真空搅拌30分钟,温度控制在105℃左右,脱泡30分钟;出料,氮气保护下包装储存。

41.实施例2:

42.将反应釜中加入18g聚醚多元醇,10g聚己二酸

‑

1,6脂二醇己二醇,10g聚碳酸脂多元醇,20g结晶型聚酯多元醇,8g丙烯酸丁酯,0.06g质量比为1:1的磷酸、多聚磷酸复配物,加热至130℃,真空条件(0.095

‑

0.1mpa)下搅拌混合均匀,脱水3小时;将温度降至80℃,充氮气,加入17g二苯基甲烷

‑

4,4

‑

二异氰酸酯,快速抽真空(0.095

‑

0.1mpa)搅拌均匀,温度控制在95℃左右,反应2小时后充氮气,加入1.0g 1,4

‑

丁二醇,快速抽真空(0.095

‑

0.1mpa)搅拌1.5小时;充氮气,加入15g聚酯预聚体,0.5g二月桂酸二丁基锡、0.44g kh

‑

570,继续抽真空搅拌30分钟,温度控制在105℃左右,脱泡30分钟;出料,氮气保护下包装储存。

43.实施例3:

44.将反应釜中加入18g聚醚多元醇,10g聚己二酸

‑

1,6脂二醇己二醇,10g聚碳酸脂多元醇,20g结晶型聚酯多元醇,8g丙烯酸丁酯,0.06g质量比为1:1的磷酸、多聚磷酸复配物,加热至130℃,真空条件(0.095

‑

0.1mpa)下搅拌混合均匀,脱水3小时;将温度降至80℃,充氮气,加入17g二苯基甲烷

‑

4,4

‑

二异氰酸酯,快速抽真空搅拌均匀,温度控制在95℃左右,反应2小时后充氮气,加入1.2g 1,4

‑

丁二醇,快速抽真空(0.095

‑

0.1mpa)搅拌1.5小时;充氮气,加入15g聚酯预聚体,0.5g二月桂酸二丁基锡、0.44g kh

‑

570,继续抽真空(0.095

‑

0.1mpa)搅拌30分钟,温度控制在105℃左右,脱泡30分钟;出料,氮气保护下包装储存。

45.实施例4:

46.将反应釜中加入18g聚醚多元醇,10g聚己二酸

‑

1,6脂二醇己二醇,10g聚碳酸脂多元醇,20g结晶型聚酯多元醇,8g丙烯酸丁酯,0.06g质量比为1:1的磷酸、多聚磷酸复配物,加热至130℃,真空条件(0.095

‑

0.1mpa)下搅拌混合均匀,脱水3小时;将温度降至80℃,充氮气,加入17g二苯基甲烷

‑

4,4

‑

二异氰酸酯,快速抽真空搅拌均匀,温度控制在95℃左右,

反应2小时后充氮气,加入1g 1,4

‑

丁二醇,快速抽真空(0.095

‑

0.1mpa)搅拌1.5小时;充氮气,加入18g聚酯预聚体,0.5g二月桂酸二丁基锡、0.44g kh

‑

570,继续抽真空(0.095

‑

0.1mpa)搅拌30分钟,温度控制在105℃左右,脱泡30分钟;出料,氮气保护下包装储存。

47.实施例5:

48.将反应釜中加入18g聚醚多元醇,10g聚己二酸

‑

1,6脂二醇己二醇,10g聚碳酸脂多元醇,20g结晶型聚酯多元醇,8g丙烯酸丁酯,0.06g质量比为1:1的磷酸、多聚磷酸复配物,加热至130℃,真空条件(0.095

‑

0.1mpa)下搅拌混合均匀,脱水3小时;将温度降至80℃,充氮气,加入17g二苯基甲烷

‑

4,4

‑

二异氰酸酯,快速抽真空搅拌均匀,温度控制在95℃左右,反应2小时后充氮气,加入1g 1,4

‑

丁二醇,快速抽真空(0.095

‑

0.1mpa)搅拌1.5小时;充氮气,加入21g聚酯预聚体,0.5g二月桂酸二丁基锡、0.44g kh

‑

570,继续抽真空(0.095

‑

0.1mpa)搅拌30分钟,温度控制在105℃左右,脱泡30分钟;出料,氮气保护下包装储存。

49.对比例1:

50.将反应釜中加入18g聚醚多元醇,10g聚己二酸

‑

1,6脂二醇己二醇,10g聚碳酸脂多元醇,20g结晶型聚酯多元醇,8g丙烯酸丁酯,0.06g质量比为1:1的磷酸、多聚磷酸复配物,加热至130℃,真空条件(0.095

‑

0.1mpa)下搅拌混合均匀,脱水3小时;将温度降至80℃,充氮气,加入17g二苯基甲烷

‑

4,4

‑

二异氰酸酯,快速抽真空(0.095

‑

0.1mpa)搅拌均匀,温度控制在95℃左右,反应2小时后充氮气,加入0.5g二月桂酸二丁基锡、0.44g kh

‑

570,继续抽真空(0.095

‑

0.1mpa)搅拌30分钟,温度控制在105℃左右,脱泡30分钟;出料,氮气保护下包装储存。

51.对比例2:

52.将反应釜中加入18g聚醚多元醇,10g聚己二酸

‑

1,6脂二醇己二醇,10g聚碳酸脂多元醇,20g结晶型聚酯多元醇,8g丙烯酸丁酯,0.06g质量比为1:1的磷酸、多聚磷酸复配物,加热至130℃,真空条件(0.095

‑

0.1mpa)下搅拌混合均匀,脱水3小时;将温度降至80℃,充氮气,加入17g二苯基甲烷

‑

4,4

‑

二异氰酸酯,快速抽真空搅拌均匀,温度控制在95℃左右,反应2小时后充氮气,加入1g 1,4

‑

丁二醇,快速抽真空(0.095

‑

0.1mpa)搅拌1.5小时;充氮气,加入0.5g二月桂酸二丁基锡、0.44g kh

‑

570,继续抽真空(0.095

‑

0.1mpa)搅拌30分钟,温度控制在105℃左右,脱泡30分钟;出料,氮气保护下包装储存。

53.对比例3:

54.将反应釜中加入18g聚醚多元醇,10g聚己二酸

‑

1,6脂二醇己二醇,10g聚碳酸脂多元醇,20g结晶型聚酯多元醇,8g丙烯酸丁酯,0.06g质量比为1:1的磷酸、多聚磷酸复配物,加热至130℃,真空条件(0.095

‑

0.1mpa)下搅拌混合均匀,脱水3小时;将温度降至80℃,充氮气,加入17g二苯基甲烷

‑

4,4

‑

二异氰酸酯,快速抽真空(0.095

‑

0.1mpa)搅拌均匀,温度控制在95℃左右,反应2小时后充氮气,加入15g聚酯预聚体,0.5g二月桂酸二丁基锡、0.44g kh

‑

570,继续抽真空(0.095

‑

0.1mpa)搅拌30分钟,温度控制在105℃左右,脱泡30分钟;出料,氮气保护下包装储存。

55.实施例1

‑

5与对比实施例1

‑

3所制得的单组份湿气固化反应型聚氨酯热熔胶剪切强度测试结果(测试基材使用pc,拉伸速度5mm/min,粘接面积25mm*5mm)如下表1所示:

[0056][0057]

综上,本发明的单组份湿气固化反应型聚氨酯热熔胶具有较高的初始粘接强度(10分钟最高可达1.9mpa)、固化速度(2小时即可达到90%的强度)和后期粘接力(24小时可达11.8mpa),扩链剂和高结晶型的聚酯都可以提高初始粘接强度并缩短固化时间(2小时即可达到90%的强度),同时使用效果会更好。

[0058]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。