1.本发明涉及无水胶印油墨技术领域,具体为无水胶印油墨及制备方法。

背景技术:

2.无水胶印油墨,是一种用于无水胶印印刷方式下所使用的油墨,由于在无水印刷系统中使用,其相较于传统油墨在粘度、粘性以及流变性能方面都有着更高的要求。

3.但是,现有无水胶印油墨在实际印刷过程中受环境温度影响大,在温度上很小的变化就会引起油墨粘度的改变,导致整体无水胶印油墨使用时存在不足;因此,不满足现有的需求,对此我们提出了无水胶印油墨及制备方法。

技术实现要素:

4.本发明的目的在于提供无水胶印油墨及制备方法,以解决上述背景技术中提出的现有无水胶印油墨在实际印刷过程中受环境温度影响大,在温度上很小的变化就会引起油墨粘度的改变,导致整体无水胶印油墨使用时存在不足的问题。

5.为实现上述目的,本发明提供如下技术方案:无水胶印油墨,包括以下质量百分比的组分:颜料20%

‑

30%;树脂连结料30%

‑

40%;填料5%

‑

8%;助剂5%

‑

7%;溶剂2%

‑

5%;稀释剂1

‑

5%;改性聚丙烯5

‑

15%;光稳定性剂5

‑

10%。

6.优选的,所述颜料为有机颜料包括黄色颜料、红色颜料、蓝色颜料等,其中有联苯胺黄,有立索尔红、6b洋红、金光红c、2b永固红,酞青蓝等。

7.优选的,所述树脂连结料为松香改性酚醛树脂、胶质化松香改性酚醛树脂、以及亚麻油、大豆油、矿物质油中的两种及多种以上组合物组成。

8.优选的,所述填料为丙烯酸钠与丙酰胺共聚物。

9.优选的,所述溶剂包括有机聚硅氧烷、表面活性剂、油酸酯中的两种及多种以上组合物组成。

10.优选的,所述稀释剂包括钙钡白、硫酸钡、碳酸钙、撤粘剂、增稠剂、冲淡剂、增色剂、水性调整剂中的一种或多种。

11.优选的,所述助剂包括耐磨助剂、干燥剂、消泡剂、防针孔剂、增塑剂、增粘剂、表面活性剂其中一种或多种。

12.优选的,所述无水胶印油墨的制备方法,包括以下步骤:

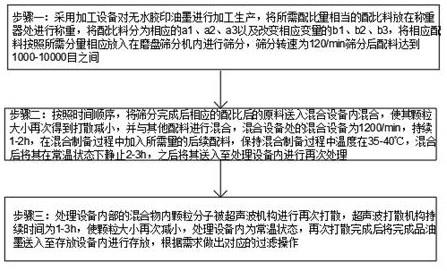

步骤一:采用加工设备对无水胶印油墨进行加工生产,将所需配比量相当的配比料放在称重器处进行称重,将配比料分为相应的a1、a2、a3以及改变相应变量的b1、b2、b3,将相应配料按照所需分量相应放入在磨盘筛分机内进行筛分,筛分转速为120/min筛分后配料达到1000

‑

10000目之间;步骤二:按照时间顺序,将筛分完成后相应的配比后的原料送入混合设备内混合,使其颗粒大小再次得到打散减小,并与其他配料进行混合,混合设备处的混合设备为1200/min,持续1

‑

2h,在混合制备过程中加入所需量的后续配料,保持混合制备过程中温度在35

‑

40℃,混合后将其在常温状态下静止2

‑

3h,之后将其送入至处理设备内进行再次处理;步骤三:处理设备内部的混合物内颗粒分子被超声波机构进行再次打散,超声波打散机构持续时间为1

‑

3h,使颗粒大小再次减小,处理设备内为常温状态,再次打散完成后将完成品油墨送入至存放设备内进行存放,根据需求做出对应的过滤操作;其中,所述加工设备包括原料处理加工机构,所述原料加工处理机构的上方设置有筛分机构,所述筛分机构的下端设置有混合机构,所述混合机构下方的中间位置处设置有打散机构,所述打散机构下方的两侧均设置有支撑架体,所述混合机构的一端设置有驱动箱,所述混合机构的另一端设置有加料箱,所述混合机构与打散机构之间设置有电动开关口。

13.优选的,所述筛分机构内部的中间位置处设置有转动电机,所述转动电机的输出端设置有第一联轴器,所述第一联轴器的上端设置有转动柱,且转动电机通过第一联轴器与转动柱传动连接,所述转动柱的外壁设置有刮板,所述刮板的下方设置有液压传动件,所述液压传动件的下端设置有压板,所述压板的下方设置有筛盘,所述筛盘的下方设置有下料通道,所述转动电机的下方设置有光电计数器。

14.优选的,所述驱动箱的内部设置有搅拌电机,所述搅拌电机的输出端设置有第二联轴器,所述第二联轴器的一端设置有搅拌杆,且搅拌电机通过第二联轴器与搅拌杆传动连接,所述搅拌杆的外壁设置有搅拌叶,且搅拌叶设置有若干个,所述加料箱的内部设置有加料罐,所述加料罐的一端设置有输送管,所述打散机构的底部设置有超声波振动分散机,所述超声波振动分散机的输出端设置有发生口,所述打散机构的内部设置有二次过滤机构,所述二次过滤机构上下两端的外壁均设置有滤网,所述二次过滤机构的内部设置有内滤腔,所述打散机构一侧的外壁设置有出料口。

15.与现有技术相比,本发明的有益效果是:1、本发明通过以松香改性酚醛树脂、胶质化松香改性酚醛树脂、以及亚麻油、大豆油、矿物质油中的两种及多种以上组合物为主体,在其主体上加入所需的颜料、填料、溶剂、稀释剂、以及助剂,其中还加入改性聚丙烯,改性聚丙烯具有良好的热稳定性并且与主体混合物适配性良好,能够使无水胶印油墨具有一个较为宽泛的温度适应范围,能够从现有1

‑

5℃左右的范围变为10℃左右,使得其在实际印刷过程中受环境温度影响较小,在温度适应范围内所产生的温度变化不容易引起油墨粘度的改变,使得整个无水胶印油墨更加方便用户使用。

16.2、在内部加入光稳定剂,能够使无水胶印油墨具备良好的耐光性能,使得其在印刷后成品具备耐光效果,在户外等光照环境下使用时,成品质量更加不易褪色、变形,加强了成品的使用寿命。

17.3、通过本制备方法中的步骤能够在制备过程中对原料以及配料的颗粒物直径进行减小,能够避免在油墨中残留粗糙颗粒,导致印版表面保护膜划伤的问题发生,同时避免了颗粒之间相互摩擦而产生热量,使得热量变化加大,导致油墨粘度发生变化,影响印刷效果的情况发生,在无水胶印油墨内加入有丙烯酸钠与丙酰胺共聚物,其能够起到减少摩擦的作用,并且比常规选用的滑石粉要更加环保,同时对颜料的分散性以及经时稳定性良好,从而能够起到相辅相成的效果。

18.4、利用转动电机能够带动转动柱进行转动,在其转动时刮板进行相应的移动,刮板用于带动内部颗粒进行移动,使得颗粒中的小型颗粒能够从筛盘处过滤筛分落下,而大型颗粒则在刮动过程中被液压传动件以及压板挤压,使其颗粒变小,直至其能够从筛盘处落下位置,落下的颗粒首先经过下料通道,在其下料时,光电计数器能够对颗粒物数量进行计数,使用户知晓颗粒数量,通过上述结构能够对提高制备过程中的自动智能化程度,使其更加方便用户进行制备。

19.5、利用搅拌电机带动搅拌杆以及搅拌叶进行混合,混合过程中利用加料罐以及输送管进行加料混合,再次混合后将其向下排料至打散机构内,利用底部的超声波振动分散机对内部的固液混合物进行振动打散,打散过程中颗粒在滤网处被阻隔,当其被打散变小后其穿过滤网到达内滤腔内进行再次等待打散,直至其能够穿过底部滤网为止,上述结构能够提高整个制备过程中对油墨内颗粒物的处理效果,使其颗粒物更小,从而能够间接提高后续油墨成品的质量。

附图说明

20.图1为本发明的制备流程图;图2为本发明的原料处理加工机构结构示意图;图3为本发明的筛分机构局部结构示意图;图4为本发明的混合机构局部结构示意图;图5为本发明的打散机构局部结构示意图;图中:1、原料处理加工机构;2、筛分机构;3、混合机构;4、打散机构;5、支撑架体;6、筛盘;7、转动电机;8、第一联轴器;9、转动柱;10、刮板;11、液压传动件;12、压板;13、下料通道;14、光电计数器;15、驱动箱;16、搅拌电机;17、第二联轴器;18、搅拌杆;19、搅拌叶;20、加料箱;21、加料罐;22、输送管;23、电动开关口;24、出料口;25、超声波振动分散机;26、发生口;27、二次过滤机构;28、内滤腔;29、滤网。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

22.请参阅图1

‑

5,本发明提供的一种实施例:无水胶印油墨及制备方法,包括以下质量百分比的组分:颜料20%

‑

30%;树脂连结料30%

‑

40%;填料5%

‑

8%;

助剂5%

‑

7%;溶剂2%

‑

5%;稀释剂1

‑

5%;改性聚丙烯5

‑

15%;光稳定性剂5

‑

10%。

23.进一步,颜料为有机颜料包括黄色颜料、红色颜料、蓝色颜料等,其中有联苯胺黄,有立索尔红、6b洋红、金光红c、2b永固红,酞青蓝等。

24.进一步,树脂连结料为松香改性酚醛树脂、胶质化松香改性酚醛树脂、以及亚麻油、大豆油、矿物质油中的两种及多种以上组合物组成。

25.进一步,填料为丙烯酸钠与丙酰胺共聚物。

26.进一步,溶剂包括有机聚硅氧烷、表面活性剂、油酸酯中的两种及多种以上组合物组成。

27.进一步,稀释剂包括钙钡白、硫酸钡、碳酸钙、撤粘剂、增稠剂、冲淡剂、增色剂、水性调整剂中的一种或多种。

28.进一步,助剂包括耐磨助剂、干燥剂、消泡剂、防针孔剂、增塑剂、增粘剂、表面活性剂其中一种或多种。

29.进一步,无水胶印油墨的制备方法,包括以下步骤:步骤一:采用加工设备对无水胶印油墨进行加工生产,将所需配比量相当的配比料放在称重器处进行称重,将配比料分为相应的a1、a2、a3以及改变相应变量的b1、b2、b3,将相应配料按照所需分量相应放入在磨盘筛分机内进行筛分,筛分转速为120/min筛分后配料达到1000

‑

10000目之间;步骤二:按照时间顺序,将筛分完成后相应的配比后的原料送入混合设备内混合,使其颗粒大小再次得到打散减小,并与其他配料进行混合,混合设备处的混合设备为1200/min,持续1

‑

2h,在混合制备过程中加入所需量的后续配料,保持混合制备过程中温度在35

‑

40℃,混合后将其在常温状态下静止2

‑

3h,之后将其送入至处理设备内进行再次处理;步骤三:处理设备内部的混合物内颗粒分子被超声波机构进行再次打散,超声波打散机构持续时间为1

‑

3h,使颗粒大小再次减小,处理设备内为常温状态,再次打散完成后将完成品油墨送入至存放设备内进行存放,根据需求做出对应的过滤操作;其中,加工设备包括原料处理加工机构1,原料加工处理机构1的上方设置有筛分机构2,筛分机构2的下端设置有混合机构3,混合机构3下方的中间位置处设置有打散机构4,打散机构4下方的两侧均设置有支撑架体5,混合机构3的一端设置有驱动箱15,混合机构3的另一端设置有加料箱20,混合机构3与打散机构4之间设置有电动开关口23。

30.进一步,筛分机构2内部的中间位置处设置有转动电机7,转动电机7的输出端设置有第一联轴器8,第一联轴器8的上端设置有转动柱9,且转动电机7通过第一联轴器8与转动柱9传动连接,转动柱9的外壁设置有刮板10,刮板10的下方设置有液压传动件11,液压传动件11的下端设置有压板12,压板12的下方设置有筛盘6,筛盘6的下方设置有下料通道13,转动电机7的下方设置有光电计数器14,利用转动电机7能够带动转动柱9进行转动,在其转动时刮板10进行相应的移动,刮板10用于带动内部颗粒进行移动,使得颗粒中的小型颗粒能够从筛盘6处过滤筛分落下,而大型颗粒则在刮动过程中被液压传动件11以及压板12挤压,

使其颗粒变小,直至其能够从筛盘6处落下位置,落下的颗粒首先经过下料通道13,在其下料时,光电计数器14能够对颗粒物数量进行计数,使用户知晓颗粒数量。

31.进一步,驱动箱15的内部设置有搅拌电机16,搅拌电机16的输出端设置有第二联轴器17,第二联轴器17的一端设置有搅拌杆18,且搅拌电机16通过第二联轴器17与搅拌杆18传动连接,搅拌杆18的外壁设置有搅拌叶19,且搅拌叶19设置有若干个,加料箱20的内部设置有加料罐21,加料罐21的一端设置有输送管22,打散机构4的底部设置有超声波振动分散机25,超声波振动分散机25的输出端设置有发生口26,打散机构4的内部设置有二次过滤机构27,二次过滤机构27上下两端的外壁均设置有滤网29,二次过滤机构27的内部设置有内滤腔28,打散机构4一侧的外壁设置有出料口24,在磨料结束后,物料进入混合机构3内,利用搅拌电机16带动搅拌杆18以及搅拌叶19进行混合,混合过程中利用加料罐21以及输送管22进行加料混合,再次混合后将其向下排料至打散机构4内,利用底部的超声波振动分散机25对内部的固液混合物进行振动打散,打散过程中颗粒在滤网29处被阻隔,当其被打散变小后其穿过滤网29到达内滤腔28内进行再次等待打散,直至其能够穿过底部滤网29为止,上述结构能够提高整个制备过程中对油墨内颗粒物的处理效果,使其颗粒物更小,从而能够间接提高后续油墨成品的质量。

32.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。