1.本发明涉及新材料与环境保护领域,尤其是涉及一种复合型环保抑尘剂及其制备方法。

背景技术:

2.在许多环境污染问题中,其中粉尘污染是一个主要问题,粉尘的污染主要来源于矿山开采、建筑场地、道路扬尘和煤炭储运等。粉尘污染问题正在危害着人们的身体健康,因此,有效的粉尘治理方法急需解决。

3.目前我国为解决粉尘污染问题,普遍采用洒水抑尘、挡风抑尘网抑尘和化学抑尘剂抑尘。洒水抑尘尽管能达到抑尘效果,但也只能在特定的气候较为温和的地区使用,并且水的抑尘周期很短,需要持续洒水对于能源消耗和水资源的成本较高。而挡风抑尘网抑尘面临着施工难度大,器械成本高的问题。

4.化学抑尘剂抑尘近些年来的研究热度很高,其抑尘机理主要分为润湿型、粘结型、凝聚型和复合型。其中复合型抑尘剂具备了前三者的优良特性,成为近年来研究者们的热点。但是目前市场所出现的复合型抑尘剂大多是难降解或者成本较高,不适合在采矿现场和煤场大量使用,开发一种复合型环保抑尘剂成为当今应该及时解决的难题。

技术实现要素:

5.有鉴于此,有必要提供一种复合型环保抑尘剂及其制备方法,能够实现化学抑尘剂的多功效抑尘、空气中扬尘的快速沉降、解决化学抑尘剂的二次污染、延长抑尘剂的抑尘时间。

6.为了解决上述技术问题,本发明的一种技术方案是:一种复合型环保抑尘剂,该抑尘剂由表面活性剂、保水剂和粘结剂构成;所述表面活性剂为十二烷基硫酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠、op

‑

10、op

‑

15、op

‑

20、t

‑

20、t

‑

60、t

‑

80中的一种或多种;所述保水剂为蔗糖、三乙醇胺、丙三醇中的一种或两种;所述粘结剂为cmc

‑

na。

7.为了解决上述技术问题,本发明的另一种技术方案是:一种如上所述的复合型环保抑尘剂的制备方法,按以下步骤进行:

8.s1、按一定质量比称量出表面活性剂、保水剂和粘结剂;

9.s2、将粘结剂溶解于一定量的水中,然后加热至40℃,保温并搅拌1h,得到粘结剂溶液;

10.s3、将表面活性剂溶解于一定量的水中,加热至60℃,搅拌15min,得到表面活性剂溶液;或将保水剂溶解于一定量的水中,加热至70℃,搅拌1h,得到保水剂溶液;

11.s4、将粘结剂溶液与表面活性剂溶液混合后加入至保水剂中,室温搅拌1h,即得到复合型环保抑尘剂;或将粘结剂溶液与保水剂溶液混合后加入至表面活性剂中,室温搅拌1h,即得到复合型环保抑尘剂。

12.进一步的,所述表面活性剂、保水剂和粘结剂的质量比为10

‑

11:10

‑

15:1

‑

3。

13.进一步的,所述表面活性剂溶液中表面活性剂的质量分数为0.4

‑

1.4wt.%。

14.进一步的,所述保水剂溶液中保水剂的质量分数为1

‑

7wt.%。

15.进一步的,所述粘结剂的取代度为0.4

‑

1.2,所述粘结剂溶液中粘结剂的质量分数为 0.1

‑

0.5wt.%。

16.进一步的,所述粘结剂按以下步骤进行制备:

17.步骤1、对水稻秸秆生物质通过加入naoh溶液进行多次碱溶反应提取纤维素;

18.步骤2、对纤维素进行漂白,得到漂白纤维素;

19.步骤3、对漂白纤维素通过醚化反应制备出粘结剂。

20.进一步的,步骤1中,先对水稻秸秆生物质进行第一次碱溶反应以除去半纤维素和灰分,第一次碱溶反应的反应温度为70℃,反应时间为4h,naoh溶液的浓度为0.7mol/l;然后再进行第二次碱溶反应以除去木质素,第二次碱溶反应的反应温度为55℃,反应时间为3h,naoh 溶液的浓度为3mol/l,得到纤维素。

21.进一步的,步骤2中,称取20g纤维素,加入650ml蒸馏水、10ml冰醋酸和6g亚氯酸钠,置于75℃恒温水浴中加热搅拌1h;之后再加入5ml冰醋酸及6g亚氯酸钠,继续在75℃水浴中加热搅拌1h,重复三次,制备得到漂白纤维素。

22.进一步的,步骤3中,称取1g漂白纤维素置于锥形瓶中,加入naoh溶液和25ml有机溶剂,其中naoh:纤维素的质量比为1:1,在30℃的水浴中搅拌1h后,加入氯乙酸钠,水浴锅升温50℃,反应3h;反应完成后,用质量分数为90%的冰醋酸中和,抽滤,用质量分数为80%的有机溶剂洗涤,最后在65℃真空干燥箱烘干,制得粘结剂。

23.与现有技术相比,本发明具有以下有益效果:本技术方案运用粘度、保水率、粉尘沉降率等手段对配方的抑尘性能等进行表征,考察了不同表面活性剂、保水剂、粘结剂对粉尘的抑尘效果的影响。其中表面活性剂增加扬尘润湿能力,与水接触,使扬尘快速沉降,达到抑尘效果;保水剂喷洒在扬尘颗粒表面后能持续吸收空气中的水分,保持粉尘水份;粘结剂喷洒在扬尘表面形成一层软膜,包裹扬尘,阻隔水分的蒸发。

24.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明。

附图说明

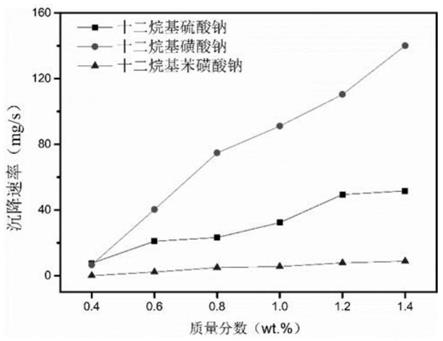

25.图1为本发明实施例一中离子型表面活性剂的粉尘沉降速率对比。

26.图2为本发明实施例一中非离子型表面活性剂的粉尘沉降速率对比;a为t系列沉降速率;b为op系列沉降速率。

27.图3为本发明实施例一中保水率的测定;a为三种保水剂与水的对比;b为不同质量分数的三乙醇胺的保水率。

28.图4为本发明实施例一中不同取代度cmc

‑

na的质量百分比对粘度的影响。

29.图5为cmc

‑

na的x射线衍射图谱。

具体实施方式

30.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效作详细说明。

31.实施例一:一种复合型环保抑尘剂,该抑尘剂由表面活性剂、保水剂和粘结剂构成。

32.其中表面活性剂为十二烷基硫酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠、op

‑

10、op

‑

15、 op

‑

20、t

‑

20、t

‑

60、t

‑

80中的一种或多种。

33.保水剂为蔗糖、三乙醇胺、丙三醇中的一种或两种。

34.粘结剂为cmc

‑

na,其取代度为0.4

‑

1.2。

35.1、表面活性剂的筛选(沉降试验):

36.配制质量分数为0.4wt.%、0.6wt.%、0.8wt.%、1.0wt.%、1.2wt.%、1.4wt.%的表面活性剂溶液。将滤纸完全覆盖在一个金属环上,金属环上方具有一个出口对准滤纸的玻璃漏斗,金属环下方具有一用于盛放表面活性剂溶液的烧杯,玻璃漏斗的出口对准滤纸中心;称量0.5g的煤粉尘倒入玻璃漏斗中,使其自然下落在滤纸上形成煤粉尘圆锥体;移动金属环,煤粉尘圆锥体落下,当烧杯中表面活性剂溶液和滤纸接触时,开始计时直至煤尘堆全部浸润即为润湿时间。做3次平行试验,取三次平行试验的均值作为最终沉降实验的结果(误差≤7%)。

37.2、保水剂的筛选:

38.配置质量分数为1wt.%、3wt.%、5wt.%、7wt.%的保水剂溶液。称取20g煤粉尘平铺在直径为90mm的培养皿中,均匀喷洒5ml保水剂溶液,放置在室温下,每隔一定时间称重,直到重量基本不再改变。保水率的计算公式如下:

[0039][0040]

其中:w

b

为保水率;w0为煤尘与培养皿的质量;w1为喷洒保水剂后培养皿的质量;w2为一定时间后的质量。

[0041]

3、粘结剂的筛选:

[0042]

不同取代度的cmc

‑

na,配制质量分数为0.1wt.%、0.2wt.%、0.3wt.%、0.4wt.%、0.5 wt.%的cmc

‑

na溶液,恒温25℃用dnj

‑

5s型粘度计测溶液粘度,读数并记录,进行三次平行实验。

[0043]

不同取代度的羧甲基纤维素钠(cmc

‑

na)的取代度和ph值,如下表所示,

[0044]

编号取代度ph值10.40

‑

0.457.5

‑

8.520.45

‑

0.557.5

‑

8.530.60

‑

0.756.5

‑

8.540.65

‑

0.756.5

‑

8.550.90

‑

0.956.5

‑

8.560.906.5

‑

8.57>1.26.5

‑

8.5

[0045]

4、原料配比(质量比):

[0046]

表面活性剂(十二烷基硫酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠、op

‑

10、op

‑

15、op

‑

20、t

‑

20、t

‑

60、t

‑

80)其中一种或多种质量分数范围为0.4wt.%、0.6wt.%、0.8wt.%、 1.0wt.%、1.2wt.%、1.4wt.%。

[0047]

保水剂(蔗糖、三乙醇胺、丙三醇)其中一种或两种质量分数范围为1wt.%、3wt.%、 5wt.%、7wt.%。

[0048]

粘结剂为cmc

‑

na取代度为0.4

‑

1.2其中一种质量分数范围为0.1wt.%、0.2wt.%、0.3 wt.%、0.4wt.%、0.5wt.%。

[0049]

合成所用的化学试剂:十二烷基硫酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠来自天津博迪化工股份有限公司;op

‑

10、op

‑

15、op

‑

20、t

‑

20、t

‑

60、t

‑

80来自江苏省海安石油化工厂;蔗糖、三乙醇胺来自国药集团化学试剂有限公司;丙三醇来自天津市富宇精细化工有限公司;不同取代度的cmc

‑

na(自制)。

[0050]

cmc

‑

na的制备方法按以下步骤进行:

[0051]

步骤1、对水稻秸秆生物质通过加入naoh溶液进行多次碱溶反应提取纤维素;

[0052]

步骤2、对纤维素进行漂白,得到漂白纤维素;

[0053]

步骤3、对漂白纤维素通过醚化反应制备出cmc

‑

na。

[0054]

步骤1中,先对水稻秸秆生物质进行第一次碱溶反应以除去半纤维素和灰分,第一次碱溶反应的反应温度为70℃,反应时间为4h,naoh溶液的浓度为0.7mol/l;然后再进行第二次碱溶反应以除去木质素,第二次碱溶反应的反应温度为55℃,反应时间为3h,naoh溶液的浓度为3mol/l,得到纤维素。

[0055]

步骤2中,称取20g纤维素,加入650ml蒸馏水、10ml冰醋酸和6g亚氯酸钠,置于 75℃恒温水浴中加热搅拌1h;之后再加入5ml冰醋酸及6g亚氯酸钠,继续在75℃水浴中加热搅拌1h,重复三次,制备得到漂白纤维素。

[0056]

步骤3中,称取1g漂白纤维素置于锥形瓶中,加入naoh溶液和25ml有机溶剂,其中 naoh:纤维素的质量比为1:1,在30℃的水浴中搅拌1h后,加入氯乙酸钠,水浴锅升温50℃,反应3h;反应完成后,用质量分数为90%的冰醋酸中和,抽滤,用质量分数为80%的有机溶剂洗涤,最后在65℃真空干燥箱烘干,制得cmc

‑

na。

[0057]

通过改变醚化时间、醚化剂量、醚化温度调节cmc

‑

na的取代度。cmc

‑

na的x射线衍射图谱如图5所示。

[0058]

如图1所示,为离子型表面活性剂的粉尘沉降速率对比。

[0059]

如图2所示,为非离子型表面活性剂的粉尘沉降速率对比;a为t系列沉降速率;b为 op系列沉降速率。

[0060]

如图3所示,为保水率的测定;a为三种保水剂与水的对比;b为不同质量分数的三乙醇胺的保水率。

[0061]

如图4所示,为不同取代度cmc

‑

na的质量百分比对粘度的影响。

[0062]

以下实施例中的cmc

‑

na均采用上述cmc

‑

na制备方法制备得到的cmc

‑

na。

[0063]

实施例二

[0064]

一种复合型环保抑尘剂的制备方法,按以下步骤进行:

[0065]

s1、按质量比11:10:2称量表面活性剂、保水剂和粘结剂,其中表面活性剂为op

‑

10、保水剂为三乙醇胺、粘结剂为取代度为0.9的cmc

‑

na;

[0066]

s2、将cmc

‑

na溶解于一定量的水中,然后加热至40℃,保温并搅拌1h,得到cmc

‑

na溶液;

[0067]

s3、将op

‑

10溶解于一定量的水中,加热至60℃,搅拌15min,得到op

‑

10溶液;

[0068]

s4、将cmc

‑

na溶液与op

‑

10溶液混合后加入至三乙醇胺中,室温搅拌1h,即得到复合型环保抑尘剂。

[0069]

得到复合型环保抑尘剂测其粘度232.5mpa

·

s,粉尘沉降速率1.88mg/s,保水率21.43%。符合tb/t3210.1抑尘剂指标。

[0070]

实施例三

[0071]

一种复合型环保抑尘剂的制备方法,按以下步骤进行:

[0072]

s1、按质量比10:10:3称量表面活性剂、保水剂和粘结剂,其中表面活性剂为op

‑

10、保水剂为三乙醇胺、粘结剂为取代度为0.9的cmc

‑

na;

[0073]

s2、将cmc

‑

na溶解于一定量的水中,然后加热至40℃,保温并搅拌1h,得到cmc

‑

na溶液;

[0074]

s3、将op

‑

10溶解于一定量的水中,加热至60℃,搅拌15min,得到op

‑

10溶液;

[0075]

s4、将cmc

‑

na溶液与op

‑

10溶液混合后加入至三乙醇胺中,室温搅拌1h,即得到复合型环保抑尘剂。

[0076]

得到复合型环保抑尘剂测其120mpa

·

s,粉尘沉降速率1.46mg/s,保水率19.88%。符合 tb/t3210.1抑尘剂指标。

[0077]

实施例四

[0078]

一种复合型环保抑尘剂的制备方法,按以下步骤进行:

[0079]

s1、按质量比10:15:1称量表面活性剂、保水剂和粘结剂,其中表面活性剂为op

‑

10、保水剂为三乙醇胺、粘结剂为取代度为0.9的cmc

‑

na;

[0080]

s2、将cmc

‑

na溶解于一定量的水中,然后加热至40℃,保温并搅拌1h,得到cmc

‑

na溶液;

[0081]

s3、将三乙醇胺溶解于一定量的水中,加热至70℃,搅拌1h,得到三乙醇胺溶液;

[0082]

s4、将cmc

‑

na溶液与三乙醇胺溶液混合后加入至op

‑

10中,室温搅拌1h,即得到复合型环保抑尘剂。

[0083]

得到复合型环保抑尘剂测其粘度57pa

·

s,粉尘沉降速率12.73mg/s,保水率20.88%。符合tb/t3210.1抑尘剂指标。风蚀性试验测试风蚀率为1.54%,优于同类抑尘剂。

[0084]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。