1.本发明涉及金属防腐技术领域,具体涉及一种水性双组分环氧防腐涂料及其制备方法。

背景技术:

2.金属腐蚀是指金属材料在使用过程中受周围介质(例如:水分、化学物质等)的作用而损坏,出现力学性能下降和使用寿命缩短的现象。目前,通过在金属表面涂覆防腐蚀涂层来避免金属基材被侵蚀破坏是最为经济有效和易于实施的防腐蚀方法之一。

3.环氧富锌涂料是一种耐腐蚀性能优异的防腐涂料。环氧富锌涂料中的锌粉不仅可以发挥牺牲阳极阴极保护作用,而且锌粉的腐蚀产物还能够发挥缓蚀作用。现有的环氧富锌涂料在实际使用时,通常需要添加较高含量的锌粉(不挥发分中锌粉含量超过60%,甚至高达80%),才能够充分发挥锌粉的阴极保护作用。然而,由于锌粉易于发生沉降,含量过高会导致涂料储存稳定性显著下降,而且还会导致涂层的致密性降低,此外,在涂料生产过程中大量使用锌粉还容易产生锌雾,对操作人员的身体健康危害较大。

4.因此,开发一种锌粉含量低、防腐性能优异的环氧防腐涂料具有十分重要的意义。

技术实现要素:

5.本发明的目的在于提供一种水性双组分环氧防腐涂料及其制备方法。

6.本发明所采取的技术方案是:

7.一种水性双组分环氧防腐涂料,由a组分和b组分组成:

8.所述a组分由以下质量份的原料组成:

9.锌粉:20份~40份;

10.成膜助剂:10份~15份;

11.分散剂:0.2份~0.8份;

12.增稠剂:0.4份~0.8份;

13.防沉剂:0.5份~1份;

14.固化剂:5份~10份;

15.所述b组分由以下质量份的原料组成:

16.环氧树脂:20份~50份;

17.氧化石墨烯浆料:1份~5份;

18.防闪锈剂:0.1份~0.5份;

19.水:12份~15份;

20.所述a组分、b组分的质量比为0.8:1~1.5:1。

21.优选的,所述锌粉呈球状,粒径为18μm~23μm。

22.优选的,所述成膜助剂为丙二醇甲醚、丙二醇苯醚中的至少一种。

23.优选的,所述分散剂为聚合物非离子型分散剂。

24.进一步优选的,所述分散剂为美国湛新的additol

‑

vxw 6208/60、美国湛新的additol

‑

vxw 6503中的至少一种。

25.更进一步优选的,所述分散剂为美国湛新的additol

‑

vxw 6208/60。

26.优选的,所述增稠剂为非离子型聚氨酯增稠剂、聚酰胺蜡中的至少一种。

27.进一步优选的,所述增稠剂为tego viscoplus 3060、太原美特翔科技有限公司的mt 6650中的至少一种。

28.更进一步优选的,所述增稠剂为太原美特翔科技有限公司的mt 6650。

29.优选的,所述防沉剂为气相二氧化硅。

30.优选的,所述固化剂为室温固化型水性胺类固化剂。

31.进一步优选的,所述固化剂为美国瀚森的epikure8538

‑

y

‑

68、美国瀚森的epikure8545

‑

w

‑

52中的至少一种。

32.更进一步优选的,所述固化剂为美国瀚森的epikure8538

‑

y

‑

68。

33.优选的,所述环氧树脂为双酚a型环氧树脂,环氧当量为500g/eq~600g/eq。

34.进一步优选的,所述环氧树脂为美国瀚森的epikote6520

‑

wh

‑

53a。

35.优选的,所述氧化石墨烯浆料由改进的hummers法制备得到。

36.进一步优选的,所述氧化石墨烯浆料由以下方法制备得到:将浓硫酸

‑

浓磷酸混合溶液置于冰水浴中,再加入石墨,进行搅拌,再加入高锰酸钾,35℃~50℃下进行氧化反应,再加水,90℃~95℃下搅拌,再加入过氧化氢溶液,进行搅拌,水洗,静置,除去上层清液,离心,除去上清液,下层浆料加水分散,再进行超声,即得氧化石墨烯浆料。

37.优选的,所述石墨、高锰酸钾的质量比为1:1~1:6。

38.优选的,所述氧化反应的时间为20min~100min。

39.优选的,所述超声的功率为200w~300w。

40.优选的,所述超声的时间为30min~60min。

41.优选的,所述氧化石墨烯浆料的浓度为8mg/ml~12mg/ml。

42.优选的,所述防闪锈剂为有机锌螯合物、亚硝酸钠中的至少一种。

43.进一步优选的,所述防闪锈剂为ascotec公司的ascotran

‑

h14。

44.上述水性双组分环氧防腐涂料的制备方法包括以下步骤:将锌粉、成膜助剂、分散剂、增稠剂、防沉剂和固化剂混合均匀制成a组分,并将环氧树脂、氧化石墨烯浆料、防闪锈剂和水混合均匀制成b组分,再进行分装,即得水性双组分环氧防腐涂料。

45.优选的,上述水性双组分环氧防腐涂料的制备方法包括以下步骤:将锌粉、成膜助剂、分散剂、增稠剂、防沉剂和固化剂加入搅拌机i,调整搅拌机的转速至800r/min~1200r/min,搅拌20min~30min,得到a组分,并将环氧树脂、氧化石墨烯浆料、防闪锈剂和水加入搅拌机ii,调整搅拌机的转速至800r/min~1200r/min,搅拌5min~8min,得到b组分,再进行分装,即得水性双组分环氧防腐涂料。

46.上述水性双组分环氧防腐涂料的使用方法包括以下步骤:将a组分和b组分按照配比加入搅拌机,调整搅拌机的转速至800r/min~1000r/min,搅拌3min~7min,再用200目的纱布过滤,再加水调节涂料的黏度为涂三杯10s~15s,即可进行喷涂。

47.优选的,所述喷涂的喷枪压力为0.4mpa~0.8mpa,喷涂间距为30cm~50cm,漆膜厚度为75μm~100μm。

48.本发明的有益效果是:本发明的水性双组分环氧防腐涂料具有锌粉含量低、可挥发性有机物含量低、制备工艺简单等特点,形成的涂层防腐性能优异、致密度高、附着力大、抗冲击性能优异,适合进行大规模生产应用。

49.具体来说:

50.1)本发明的水性双组分环氧防腐涂料中添加有氧化石墨烯浆料,其与环氧防腐涂料体系的相容性好,有利于更好地发挥氧化石墨烯片层的阻隔作用,可以显著提高形成的涂层的防腐性能,涂层的耐盐雾时间超过1500h、阻抗值可以提高1个数量级;

51.2)本发明的水性双组分环氧防腐涂料中添加有通过改进的hummers法制备得到的氧化石墨烯浆料,不需要采用过滤、烘干、研磨等操作,大大简化了氧化石墨烯的生产过程,而且还避免了直接使用石墨烯粉末/氧化石墨烯粉末/改性石墨烯粉末/改性氧化石墨烯粉末极易造成的粉末漂浮在空中危害生产人员健康的问题;

52.3)本发明的水性双组分环氧防腐涂料的锌粉含量低,成本较低,形成的涂层的致密程度高、耐蚀性能好、附着力高;

53.4)本发明的水性双组分环氧防腐涂料的可挥发性有机物含量低,安全环保。

附图说明

54.图1为实施例1~3得到的环氧防腐漆膜耐中性盐雾720h后的外观图片。

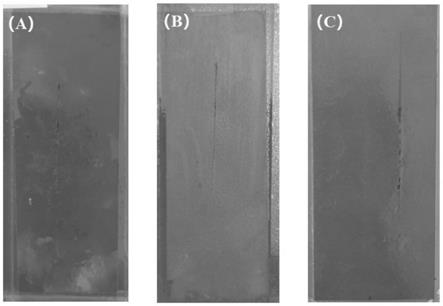

55.图2为对比例1~3得到的环氧防腐漆膜耐中性盐雾720h后的外观图片。

具体实施方式

56.下面结合具体实施例对本发明作进一步的解释和说明。

57.实施例1:

58.一种水性双组分环氧防腐涂料,由a组分和b组分组成:

59.a组分由以下质量份的原料组成:

60.锌粉(呈球状,粒径18μm~23μm):25.73份;

61.丙二醇甲醚(成膜助剂):9.62份;

62.丙二醇苯醚(成膜助剂):2.40份;

63.additol

‑

vxw 6208/60(分散剂):0.48份;

64.mt 6650(增稠剂):0.64份;

65.气相二氧化硅(防沉剂):0.80份;

66.epikure8538

‑

y

‑

68(固化剂):8.50份;

67.b组分由以下质量份的原料组成:

68.epikote6520

‑

wh

‑

53a(双酚a型环氧树脂,环氧当量500g/eq~600g/eq):36.07份;

69.氧化石墨烯浆料:1.02份;

70.ascotran

‑

h14(防闪锈剂):0.26份;

71.去离子水:14.43份。

72.上述水性双组分环氧防腐涂料的制备方法包括以下步骤:

73.1)将90ml质量分数98%的浓硫酸和10ml质量分数85%的浓磷酸混合制成浓硫酸

‑

浓磷酸混合溶液,再将浓硫酸

‑

浓磷酸混合溶液置于冰水浴中,再加入2g的石墨,搅拌

30min,再加入6g的高锰酸钾,50℃下氧化30min,再加入200ml的去离子水,95℃下搅拌15min,再加入30ml质量分数30%的过氧化氢溶液,搅拌15min,水洗,静置48h,除去上层清液,转速10000r/min条件下离心5次,除去上清液,下层浆料加水分散,再进行超声,超声功率为250w,超声时间为60min,即得氧化石墨烯浆料(浓度为10mg/ml);

74.2)将锌粉、丙二醇甲醚、丙二醇苯醚、additol

‑

vxw 6208/60、mt 6650、气相二氧化硅和epikure8538

‑

y

‑

68加入搅拌机i,调整搅拌机的转速至800r/min,搅拌20min,得到a组分;

75.3)将epikote6520

‑

wh

‑

53a、氧化石墨烯浆料、ascotran

‑

h14和去离子水加入搅拌机ii,调整搅拌机的转速至800r/min,搅拌5min,得到b组分,再进行分装,即得水性双组分环氧防腐涂料。

76.上述水性双组分环氧防腐涂料的使用方法包括以下步骤:将a组分和b组分按照质量比0.93:1加入搅拌机,调整搅拌机的转速至1000r/min,搅拌3min,再用200目的纱布过滤,再加水调节涂料的黏度为涂三杯12s,再进行喷涂,喷涂的喷枪压力为0.4mpa,喷涂间距为30cm,干燥,即得环氧防腐漆膜(厚度90μm

±

10μm)。

77.实施例2:

78.一种水性双组分环氧防腐涂料,由a组分和b组分组成:

79.a组分由以下质量份的原料组成:

80.锌粉(呈球状,粒径18μm~23μm):25.21份;

81.丙二醇甲醚(成膜助剂):9.42份;

82.丙二醇苯醚(成膜助剂):2.36份;

83.additol

‑

vxw 6208/60(分散剂):0.47份;

84.mt 6650(增稠剂):0.63份;

85.气相二氧化硅(防沉剂):0.79份;

86.epikure8538

‑

y

‑

68(固化剂):8.32份;

87.b组分由以下质量份的原料组成:

88.epikote6520

‑

wh

‑

53a(双酚a型环氧树脂,环氧当量500g/eq~600g/eq):35.34份;

89.氧化石墨烯浆料:3.03份;

90.ascotran

‑

h14(防闪锈剂):0.16份;

91.去离子水:14.14份。

92.上述水性双组分环氧防腐涂料的制备方法包括以下步骤:

93.1)将90ml质量分数98%的浓硫酸和10ml质量分数85%的浓磷酸混合制成浓硫酸

‑

浓磷酸混合溶液,再将浓硫酸

‑

浓磷酸混合溶液置于冰水浴中,再加入2g的石墨,搅拌30min,再加入6g的高锰酸钾,50℃下氧化30min,再加入200ml的去离子水,95℃下搅拌15min,再加入30ml质量分数30%的过氧化氢溶液,搅拌15min,水洗,静置48h,除去上层清液,转速10000r/min条件下离心5次,除去上清液,下层浆料加水分散,再进行超声,超声功率为250w,超声时间为30min,即得氧化石墨烯浆料(浓度为10mg/ml);

94.2)将锌粉、丙二醇甲醚、丙二醇苯醚、additol

‑

vxw 6208/60、mt 6650、气相二氧化硅和epikure8538

‑

y

‑

68加入搅拌机i,调整搅拌机的转速至1000r/min,搅拌30min,得到a组分;

95.3)将epikote6520

‑

wh

‑

53a、氧化石墨烯浆料、ascotran

‑

h14和去离子水加入搅拌机ii,调整搅拌机的转速至1000r/min,搅拌5min,得到b组分,再进行分装,即得水性双组分环氧防腐涂料。

96.上述水性双组分环氧防腐涂料的使用方法包括以下步骤:将a组分和b组分按照质量比0.90:1加入搅拌机,调整搅拌机的转速至1000r/min,搅拌3min,再用200目的纱布过滤,再加水调节涂料的黏度为涂三杯12s,再进行喷涂,喷涂的喷枪压力为0.8mpa,喷涂间距为50cm,干燥,即得环氧防腐漆膜(厚度90μm

±

10μm)。

97.实施例3:

98.一种水性双组分环氧防腐涂料,由a组分和b组分组成:

99.a组分由以下质量份的原料组成:

100.锌粉(呈球状,粒径18μm~23μm):33.34份;

101.丙二醇甲醚(成膜助剂):8.31份;

102.丙二醇苯醚(成膜助剂):2.08份;

103.additol

‑

vxw 6208/60(分散剂):0.42份;

104.mt 6650(增稠剂):0.55份;

105.气相二氧化硅(防沉剂):0.69份;

106.epikure8538

‑

y

‑

68(固化剂):7.34份;

107.b组分由以下质量份的原料组成:

108.epikote6520

‑

wh

‑

53a(双酚a型环氧树脂,环氧当量500g/eq~600g/eq):31.16份;

109.氧化石墨烯浆料:3.32份;

110.ascotran

‑

h14(防闪锈剂):0.28份;

111.去离子水:12.46份。

112.上述水性双组分环氧防腐涂料的制备方法包括以下步骤:

113.1)将90ml质量分数98%的浓硫酸和10ml质量分数85%的浓磷酸混合制成浓硫酸

‑

浓磷酸混合溶液,再将浓硫酸

‑

浓磷酸混合溶液置于冰水浴中,再加入2g的石墨,搅拌30min,再加入6g的高锰酸钾,50℃下氧化30min,再加入200ml的去离子水,95℃下搅拌15min,再加入30ml质量分数30%的过氧化氢溶液,搅拌15min,水洗,静置48h,除去上层清液,转速10000r/min条件下离心5次,除去上清液,下层浆料加水分散,再进行超声,超声功率为250w,超声时间为30min,即得氧化石墨烯浆料(浓度为10mg/ml);

114.2)将锌粉、丙二醇甲醚、丙二醇苯醚、additol

‑

vxw 6208/60、mt 6650、气相二氧化硅和epikure8538

‑

y

‑

68加入搅拌机i,调整搅拌机的转速至1000r/min,搅拌30min,得到a组分;

115.3)将epikote6520

‑

wh

‑

53a、氧化石墨烯浆料、ascotran

‑

h14和去离子水加入搅拌机ii,调整搅拌机的转速至1000r/min,搅拌5min,得到b组分,再进行分装,即得水性双组分环氧防腐涂料。

116.上述水性双组分环氧防腐涂料的使用方法包括以下步骤:将a组分和b组分按照质量比1.11:1加入搅拌机,调整搅拌机的转速至1000r/min,搅拌3min,再用200目的纱布过滤,再加水调节涂料的黏度为涂三杯12s,再进行喷涂,喷涂的喷枪压力为0.8mpa,喷涂间距为50cm,干燥,即得环氧防腐漆膜(厚度90μm

±

10μm)。

117.对比例1:

118.一种水性双组分环氧防腐涂料,由a组分和b组分组成:

119.a组分由以下质量份的原料组成:

120.锌粉(呈球状,粒径18μm~23μm):25.73份;

121.丙二醇甲醚(成膜助剂):9.62份;

122.丙二醇苯醚(成膜助剂):2.40份;

123.additol

‑

vxw 6208/60(分散剂):0.48份;

124.mt 6650(增稠剂):0.64份;

125.气相二氧化硅(防沉剂):0.80份;

126.epikure8538

‑

y

‑

68(固化剂):8.50份;

127.b组分由以下质量份的原料组成:

128.epikote6520

‑

wh

‑

53a(双酚a型环氧树脂,环氧当量500g/eq~600g/eq):36.07份;

129.氧化石墨烯浆料:1.03份;

130.ascotran

‑

h14(防闪锈剂):0.26份;

131.去离子水:14.43份。

132.上述水性双组分环氧防腐涂料的制备方法包括以下步骤:

133.1)将90ml质量分数98%的浓硫酸和10ml质量分数85%的浓磷酸混合制成浓硫酸

‑

浓磷酸混合溶液,再将浓硫酸

‑

浓磷酸混合溶液置于冰水浴中,再加入2g的石墨,搅拌30min,再加入6g的高锰酸钾,50℃下氧化120min,再加入200ml的去离子水,95℃下搅拌15min,再加入30ml质量分数30%的过氧化氢溶液,搅拌15min,水洗,静置48h,除去上层清液,转速10000r/min条件下离心5次,除去上清液,下层浆料加水分散,再进行超声,超声功率为250w,超声时间为60min,即得氧化石墨烯浆料(浓度为10mg/ml);

134.2)将锌粉、丙二醇甲醚、丙二醇苯醚、additol

‑

vxw 6208/60、mt 6650、气相二氧化硅和epikure8538

‑

y

‑

68加入搅拌机i,调整搅拌机的转速至800r/min,搅拌20min,得到a组分;

135.3)将epikote6520

‑

wh

‑

53a、氧化石墨烯浆料、ascotran

‑

h14和去离子水加入搅拌机ii,调整搅拌机的转速至800r/min,搅拌5min,得到b组分,再进行分装,即得水性双组分环氧防腐涂料。

136.上述水性双组分环氧防腐涂料的使用方法包括以下步骤:将a组分和b组分按照质量比0.93:1加入搅拌机,调整搅拌机的转速至1000r/min,搅拌3min,再用200目的纱布过滤,再加水调节涂料的黏度为涂三杯12s,再进行喷涂,喷涂的喷枪压力为0.4mpa,喷涂间距为30cm,干燥,即得环氧防腐漆膜(厚度90μm

±

10μm)。

137.对比例2:

138.一种水性双组分环氧防腐涂料,由a组分和b组分组成:

139.a组分由以下质量份的原料组成:

140.锌粉(呈球状,粒径18μm~23μm):25.44份;

141.丙二醇甲醚(成膜助剂):9.51份;

142.丙二醇苯醚(成膜助剂):2.38份;

143.additol

‑

vxw 6208/60(分散剂):0.48份;

144.mt 6650(增稠剂):0.63份;

145.气相二氧化硅(防沉剂):0.79份;

146.epikure8538

‑

y

‑

68(固化剂):8.40份;

147.b组分由以下质量份的原料组成:

148.epikote6520

‑

wh

‑

53a(双酚a型环氧树脂,环氧当量500g/eq~600g/eq):35.67份;

149.ascotran

‑

h14(防闪锈剂):0.25份;

150.去离子水:16.45份。

151.上述水性双组分环氧防腐涂料的制备方法包括以下步骤:

152.1)将锌粉、丙二醇甲醚、丙二醇苯醚、additol

‑

vxw 6208/60、mt 6650、气相二氧化硅和epikure8538

‑

y

‑

68加入搅拌机i,调整搅拌机的转速至1000r/min,搅拌20min,得到a组分;

153.2)将epikote6520

‑

wh

‑

53a、ascotran

‑

h14和去离子水加入搅拌机ii,调整搅拌机的转速至1000r/min,搅拌5min,得到b组分,再进行分装,即得水性双组分环氧防腐涂料。

154.上述水性双组分环氧防腐涂料的使用方法包括以下步骤:将a组分和b组分按照质量比0.91:1加入搅拌机,调整搅拌机的转速至1000r/min,搅拌3min,再用200目的纱布过滤,再加水调节涂料的黏度为涂三杯12s,再进行喷涂,喷涂的喷枪压力为0.5mpa,喷涂间距为40cm,干燥,即得环氧防腐漆膜(厚度90μm

±

10μm)。

155.对比例3:

156.一种水性双组分环氧防腐涂料,由a组分和b组分组成:

157.a组分由以下质量份的原料组成:

158.锌粉(呈球状,粒径18μm~23μm):58.13份;

159.丙二醇甲醚(成膜助剂):5.43份;

160.丙二醇苯醚(成膜助剂):1.36份;

161.additol

‑

vxw 6208/60(分散剂):0.27份;

162.mt 6650(增稠剂):0.36份;

163.气相二氧化硅(防沉剂):0.45份;

164.epikure8538

‑

y

‑

68(固化剂):4.80份;

165.b组分由以下质量份的原料组成:

166.epikote6520

‑

wh

‑

53a(双酚a型环氧树脂,环氧当量500g/eq~600g/eq):20.37份;

167.氧化石墨烯浆料:4.36份;

168.ascotran

‑

h14(防闪锈剂):0.36份;

169.去离子水:4.07份。

170.上述水性双组分环氧防腐涂料的制备方法包括以下步骤:

171.1)将90ml质量分数98%的浓硫酸和10ml质量分数85%的浓磷酸混合制成浓硫酸

‑

浓磷酸混合溶液,再将浓硫酸

‑

浓磷酸混合溶液置于冰水浴中,再加入2g的石墨,搅拌30min,再加入6g的高锰酸钾,50℃下氧化30min,再加入200ml的去离子水,95℃下搅拌15min,再加入30ml质量分数30%的过氧化氢溶液,搅拌15min,水洗,静置48h,除去上层清液,转速10000r/min条件下离心5次,除去上清液,下层浆料加水分散,再进行超声,超声功率为250w,超声时间为60min,即得氧化石墨烯浆料(浓度为10mg/ml);

172.2)将锌粉、丙二醇甲醚、丙二醇苯醚、additol

‑

vxw 6208/60、mt 6650、气相二氧化硅和epikure8538

‑

y

‑

68加入搅拌机i,调整搅拌机的转速至1000r/min,搅拌30min,得到a组分;

173.3)将epikote6520

‑

wh

‑

53a、氧化石墨烯浆料、ascotran

‑

h14和去离子水加入搅拌机ii,调整搅拌机的转速至1000r/min,搅拌5min,得到b组分,再进行分装,即得水性双组分环氧防腐涂料。

174.上述水性双组分环氧防腐涂料的使用方法包括以下步骤:将a组分和b组分按照质量比2.43:1加入搅拌机,调整搅拌机的转速至1000r/min,搅拌3min,再用200目的纱布过滤,再加水调节涂料的黏度为涂三杯12s,再进行喷涂,喷涂的喷枪压力为0.6mpa,喷涂间距为40cm,干燥,即得环氧防腐漆膜(厚度90μm

±

10μm)。

175.性能测试:

176.对实施例1~3和对比例1~3得到的环氧防腐漆膜进行性能测试,测试结果如表1所示,实施例1~3得到的环氧防腐漆膜耐中性盐雾720h后的外观图片如图1(图中的a、b和c依次对应实施例1~3)所示,对比例1~3得到的环氧防腐漆膜耐中性盐雾720h后的外观图片如图2(图中的a、b和c依次对应对比例1~3)所示:

177.表1环氧防腐漆膜的性能测试结果

[0178][0179]

注:

[0180]

铅笔硬度:参照“gb/t 6739

‑

2006色漆和清漆铅笔法测定漆膜硬度”进行测试;

[0181]

附着力:参照“gb/t 9286

‑

1998色漆和清漆漆膜的划格试验”进行测试;

[0182]

耐冲击性:参照“gb/t 1732

‑

1993漆膜耐冲击测定法”进行测试;

[0183]

耐中性盐雾:参照“gb/t 1771

‑

2007色漆和清漆耐中性盐雾性能的测定”进行测试;

[0184]

低频端阻抗值:在频率0.01hz的条件下进行测试。

[0185]

由表1、图1和图2可知:实施例1~3得到的环氧防腐漆膜的耐腐蚀性能明显优于对比例1~3得到的环氧防腐漆膜;对比例1相对于实施例1,氧化石墨烯的氧化时间不同,得到的氧化石墨烯含氧官能团含量不同,氧化30min更有利于发挥氧化石墨烯的片层阻隔作用;实施例2相比于对比例2,在添加氧化石墨烯后,片状的氧化石墨烯能够填充树脂之间的空隙,使得涂层结构更加致密,同时氧化石墨烯的含氧官能团可以与其他官能团交联形成新的化学键,增强了涂层的强度和阻隔性能,同时,实施例1~3得到的环氧防腐漆膜的附着力和耐冲击性都有所提升,耐腐蚀性能也得到提升;对比例3中由于锌粉含量过高,在添加氧

化石墨烯时,氧化石墨烯容易团聚,反而影响了涂层的致密性,同时,由于添加有较多的氧化石墨烯,涂层的亲水性强,容易起泡。

[0186]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。