1.本发明属于表面活性剂领域,尤其涉及烷基苯胺聚醚苯磺酸盐驱油表面活性剂。

背景技术:

2.经过几十年的开采,我国许多油田都进入了高含水阶段,产量面临着下降,发展三次采油是提高石油采收的重要途径。三次采油,是对比一次采油、二次采油而言的。通俗地讲,在石油开采初期,只是利用地层的天然能量开采石油,称为一次采油,其采收率仅为10%左右。通过向地层补充能量来开采石油的方法,如注水、注气等,称为二次采油。目前世界上已有大量油田采用二次采油方法,但采收率一般也只能达到25%到40%左右。三次采油是利用物理、化学和生物等手段,继续开采地下剩余的石油,以此提高原油采收率的方法。在石油开采中应用表面活性剂采油的研究起始于二十世纪三十年代初,发展至今,已经在油田是提高采收率的一个重要手段,在理论和实践上都有了很大的进展。目前,基本形成了以下几种注入体系:活性水驱,泡沫驱油,低界面张力体系驱油等。

3.使用表面活性剂能提高原油采收率的主要机理是:在油田进入高含水期后,剩余油以不连续的油膜被圈闭在油藏岩石的孔隙中,作用于油珠上的两个主要力是粘滞力和毛细管力,如果选用合适的表面活性剂体系,降低油水间的界面张力,使储油层油水间的界面张力从20~30mn/m降至较低或超低值(10-3

~10-4

mn/m),便能减少使剩余油移动时油珠变形所带来的阻力,从而大幅提高驱油效率。

4.目前,国内外三次采油表面活性剂应用的最多的还是石油磺酸盐,重烷基苯磺酸盐等炼油副产物改性的表面活性剂(cn1203935a、cn1566258a、cn1426833a),这类表面活性剂的特点是取材广泛、价格低廉。但是,这类表面活性剂也存在耐盐特别耐二价阳离子性能较差等一系列问题,不能适用于高温、高矿化度的油田区块。因此开发新型的表面活性剂对于我国三次采油产业具有极为重要的意义。目前,在普通油藏(一、二类油藏)中已经有表面活性剂被成功应用(cn1458219a),但是对于高温、高矿化度的油藏来说,对一、二类油藏来说效果较好的表面活性剂则不能有效降低界面张力,并表现为化学结构易变,严重的色谱分离等等,不能胜任。本发明涉及烷基苯胺聚醚苯磺酸盐驱油表面活性剂是一种新型的阴非离子磺酸盐型表面活性剂,界面活性高,可以很好的解决上述问题,有良好的应用前景。

技术实现要素:

5.为了克服现有技术中存在的问题,本发明提供了一种新型烷基苯胺聚醚苯磺酸盐驱油表面活性剂。烷基苯胺聚醚苯磺酸盐驱油表面活性剂具有高界面活性,在无碱、高矿化度条件下可以达到10-3

mn/m的超低界面张力的优点,从而可以提高原油采收率。

6.本发明的目的之一在于提供一种烷基苯胺聚醚苯磺酸盐驱油表面活性剂,其结构如式(i)所示:

[0007][0008]

在式(i)中,r1和r2独立地选自h、c

1-c

40

的烃基或-n((po)

x1

(eo)

y1

r3)2、且不同时为h,r3选自h、c

1-c

10

的烃基、烷基磺酸盐、烷基醇磺酸盐、醋酸盐或-so3(m)

n

,x1+x2=0~50,y1+y2=1~50,m选自碱金属、碱土金属中任意一种,当m为碱金属时n为1,当m为碱土金属时n为0.5。

[0009]

在一种优选的实施方式中,在式(i)中,r1为c

6-c

30

的烃基,r2为h、c

1-c

30

的烃基或-n((po)

x1

(eo)

y1

r3)2,r3为h、-ch3、-ch2ch3、-ch2so3(m)

n

,-ch2(choh)so3(m)

n

,-ch2coo(m)

n

或-so3(m)

n

,x1+x2=0~30,y1+y2=1~30,m选自碱金属、碱土金属中任意一种,当m为碱金属时n为1,当m为碱土金属时n为0.5。

[0010]

在进一步优选的实施方式中,在式(i)中,r1为c

6-c

20

的烃基,r2为h或c

1-c

30

的烃基,r3选自h、-ch3或-ch2ch3,x1+x2=0~20,y1+y2=1~20,m选自钠离子、钾离子、钙离子或镁离子中的任意一种。

[0011]

本发明所述表面活性剂的结构中聚醚链通过n原子与苯环相连,同时,疏水长链(r1和r2)也是直接与苯环相连,具有特殊结构,经实验发现该特殊结构可以带来非常优异的效果。

[0012]

本发明目的之二在于提供本发明目的之一所述烷基苯胺聚醚苯磺酸盐驱油表面活性剂的制备方法,包括以下步骤:

[0013]

步骤1、以烷基苯胺为起始剂,与环氧化合物反应,反应结束后任选地进行封端处理,得到烷基苯胺聚醚;

[0014]

步骤2、对所述烷基苯胺聚醚进行磺化处理,得到所述烷基苯胺聚醚苯磺酸盐驱油表面活性剂。

[0015]

在步骤1中,所述烷基苯胺可以直接购买,也可以自行制备,例如:在步骤1之前任选地进行步骤1’和步骤1”:

[0016]

步骤1’、以烷基苯为原料,进行硝化处理,得到烷基硝基苯;

[0017]

步骤1”、对所述烷基硝基苯进行加氢处理,得到烷基苯胺。

[0018]

在一种优选的实施方式中,在步骤1’中,采用硝化试剂和任选的活化剂对烷基苯进行硝化处理,所述硝化试剂选自硝酸、五氧化二氮中的至少一种,所述活化剂选自浓硫酸、冰醋酸、乙酸酐、五氧化二磷中的至少一种。

[0019]

在进一步优选的实施方式中,所述硝化试剂与烷基苯的摩尔比为(1~5):1,优选为(1~3):1。

[0020]

在更进一步优选的实施方式中,步骤1’所述硝化处理如下进行:于0~80℃进行1~10小时,优选地,于20~65℃进行2~8小时。

[0021]

在一种优选的实施方式中,在步骤1”中,在加氢催化剂存在下进行加氢处理,所述加氢催化剂选自钯碳、雷尼镍中的至少一种。

[0022]

在进一步优选的实施方式中,所述烷基硝基苯与所述加氢催化剂的用量比为0.1wt%~10wt%,优选为1.0wt%~5.0wt%。

[0023]

在一种优选的实施方式中,步骤1”所述加氢处理如下进行:于20~150℃、0~5mpa下进行,优选地,于60~110℃、0.5~4mpa下进行。

[0024]

在一种优选的实施方式中,在步骤1中,所述环氧化合物选自c2~c6的环氧化合物,优选自环氧丙烷和/或环氧乙烷。

[0025]

优选地,在步骤1中,依次与环氧丙烷、环氧乙烷反应。

[0026]

在进一步优选的实施方式中,在步骤1中,所述环氧化合物与所述烷基苯胺的摩尔比为(1~60):1,优选为(2~25):1。

[0027]

在一种优选的实施方式中,步骤1于碱性催化剂存在下进行。

[0028]

在进一步优选的实施方式中,所述碱性催化剂选自碱金属、碱金属氢氧化物、碱土金属氢氧化物、碱金属醇化物、碱金属氧化物中的至少一种,优选自碱金属氢氧化物和/或碱土金属氢氧化物。

[0029]

在更进一步优选的实施方式中,所述碱性催化剂的用量为0.1wt%~10wt%,优选为0.5wt%~5.0wt%。

[0030]

在一种优选的实施方式中,在步骤1中,所述反应的条件为:反应温度为140~200℃,反应压力为0~5mpa。

[0031]

在进一步优选的实施方式中,在步骤1中,所述反应的条件为:反应温度为140~160℃,反应压力为0.2~2mpa。

[0032]

在一种优选的实施方式中,在步骤1中,所述封端剂选自r

4-x和r

5-x,其中,x选自卤素、羟基或酰基。

[0033]

在进一步优选的实施方式中,在步骤1中,所述封端剂选自卤代烃、有机酸、含酸酐基团的化合物和含酰卤基团的化合物中的至少一种;更优选地,所述封端剂选自碘甲烷、碘乙烷、碘丙烷、碘乙烯、碘化甲苯、醋酸、醋酸酐、乙酰氯、苯甲酰氯中的至少一种。

[0034]

在更进一步优选的实施方式中,所述封端剂与烷基苯胺的摩尔用量比为(2~2.6):1,优选为(2.04~2.4):1。

[0035]

在一种优选的实施方式中,在步骤3中,在封端处理之前先脱除反应体系中未反应的烷基苯胺和环氧化合物,优选地,于80~110℃下进行脱除处理,优选80~110℃真空或氮气鼓泡下进行脱除处理。

[0036]

在一种优选的实施方式中,在步骤2中,采用磺化试剂进行磺化处理,所述磺化试剂选自浓硫酸、发烟硫酸、三氧化硫中的至少一种。

[0037]

在进一步优选的实施方式中,在步骤2中,所述烷基苯胺聚醚与所述磺化试剂的摩尔比为1:(1~8),优选为1:(1~5)。

[0038]

在更进一步优选的实施方式中,步骤2包括以下子步骤:

[0039]

步骤2-1、将所述烷基苯胺聚醚与磺化试剂混合,在20~80℃下进行磺化反应0.5~10小时;

[0040]

步骤2-2、调ph至10~14进行水解反应0.5~5小时,得到所述烷基苯胺聚醚苯磺酸盐表面活性剂。

[0041]

在一种优选的实施方式中,步骤2-1所述磺化反应如下进行:于30~60℃下进行1

~3小时。

[0042]

烷基苯胺聚醚苯磺酸盐驱油表面活性剂具有很好的表、界面活性,较好的抗盐能力,可以在油水界面形成较低界面张力,从而用于化学驱强化采油,具有广泛的应用前景及实际意义。

[0043]

本发明目的之三在于提供一种驱油剂组合物,包括本发明目的之一所述烷基苯胺聚醚苯磺酸盐表面活性剂或本发明目的之二所述制备方法得到的烷基苯胺聚醚苯磺酸盐表面活性剂和水,其中,所述表面活性剂与水的重量比为1:(50~2000)份,优选为1:(80~500)份。

[0044]

在一种优选的实施方式中,所述水选自总矿化度范围为0~80000mg/l的矿化水、油田注入水、地层水、海水、雨水和河水中的任意一种或多种,优选为总矿化度范围为1000~50000mg/l的矿化水和/或海水。

[0045]

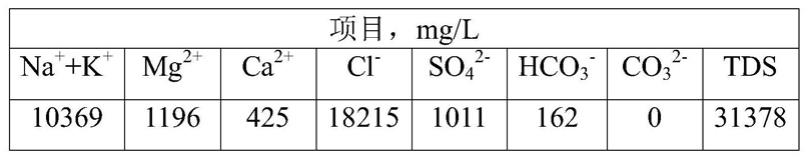

其中,出于施工方便、节约水资源等方面的考虑,更优选为海水,例如本发明实施例采用的黄海海水,组成见表1。为了增加驱油效果,本发明驱油剂中还可以包括本领域常用的添加剂,例如小分子醇类、dmso、二乙醇胺、ctac等。

[0046]

本发明目的之四在于提供本发明目的之一所述烷基苯胺聚醚苯磺酸盐驱油表面活性剂或本发明目的之三所述驱油剂组合物在提高原油采收率中的应用。

[0047]

在一种优选的实施方式中,利用所述表面活性剂或所述组合物提高采收率的方法包括:将所述驱油剂组合物注入原油地层,将原油驱替出来。

[0048]

与现有技术相比,本发明具有如下有益效果:

[0049]

(1)本发明所述烷基苯胺聚醚苯磺酸盐驱油表面活性剂是一种新型的阴非离子磺酸盐型表面活性剂,具有界面活性高的优点;

[0050]

(2)烷基苯胺聚醚苯磺酸盐驱油表面活性剂具有高界面活性,在无碱、高矿化度条件下可以达到10-3

mn/m的超低界面张力的优点,从而可以提高原油采收率。

具体实施方式

[0051]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0052]

实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。

[0053]

在实施例和对比例中,采用的胜利油田埕东脱水原油的粘度为44mpa.s,密度为0.908g/cm-3

。

[0054]

【实施例1】

[0055]

1.辛烷基苯胺聚氧丙烯(30)聚氧乙烯(16)醚二磺酸钠苯磺酸盐的合成

[0056]

a)向装有冷凝装置、搅拌装置的反应器中加入1.0mol的辛烷基苯,滴加1.5mol的65%浓硝酸和20g 98%的浓硫酸,控制反应温度为30℃,滴加完毕后,继续反应2小时,得到辛烷基硝基苯0.95mol;

[0057]

b)将0.95mol辛烷基硝基苯加入到高压反应釜中,加入5g 10%的钯碳,密封反应釜。充氮气置换5次,然后通氢气置换5次,升温到60℃,开始加氢,控制体系压力不超过

4mpa,反应6小时,得到辛烷基苯胺0.93mol;

[0058]

c)向装有冷凝装置、搅拌装置和气体分散器的反应器中加入0.93mol辛烷基苯胺和2.5g氢氧化钠,边通氮气边加热至85℃时,搅拌反应1小时。开启真空系统,在90℃温度下,抽真空脱水1小时,然后用氮气吹扫4次以除去体系中的空气,然后将体系反应温度调至150℃依次缓缓通入29.70mol环氧丙烷和14.88mol环氧乙烷,控制压力≤0.40mpa进行醚化反应;反应结束后,用氮气吹扫体系,冷却后中和、脱水,得0.92mol辛烷基苯胺聚氧丙烯(30)聚氧乙烯(16)醚。

[0059]

d)步骤c)合成的0.92mol辛烷基苯胺聚氧丙烯(30)聚氧乙烯(16)醚加入到装有冷凝装置、滴加装置、搅拌装置的反应釜中,滴加3.0mol 20%的发烟硫酸,控制反应温度为50℃,滴加完毕后继续反应1小时,水洗、萃取除去多余的酸,有机相加氢氧化钠调至ph为9,得到0.85mol辛烷基苯胺聚氧丙烯(30)聚氧乙烯(16)醚二磺酸钠苯磺酸钠。

[0060]

2.表面活性剂性能评价

[0061]

驱油剂配制:

[0062]

将上述表面活性剂1重量份与海水500重量份混合得到的驱油剂用于界面张力评价和驱油实验。其中本发明所有实施例和比较例中所用海水的组成见表1。为便于比较将驱油剂的组成列于表2。

[0063]

界面张力评价:

[0064]

采用美国德克萨斯大学生产tx-500c旋转滴界面张力仪,在80℃下,转速为4500转/分条件下,测定上述驱油剂与胜利油田埕东脱水原油之间的界面张力结果见表3。

[0065]

【实施例2】

[0066]

1.十二烷基苯胺聚氧乙烯(6)醚二羧酸钠苯磺酸盐的合成

[0067]

a)向装有冷凝装置、搅拌装置的反应器中加入1.0mol的十二烷基苯,滴加1.05mol 65%硝酸和50g 98%的浓硫酸,控制反应温度为20℃,滴加完毕后,继续反应1小时,得到十二烷基硝基苯0.98mol;

[0068]

b)将0.98mol十二烷基硝基苯加入到高压反应釜中,加入5.1g 10%的钯碳,密封反应釜。充氮气置换5次,然后通氢气置换5次,升温到60℃,开始加氢,控制体系压力不超过4mpa,反应6小时,得到十二烷基苯胺0.93mol;

[0069]

c)向装有冷凝装置、搅拌装置和气体分散器的反应器中加入0.93mol十二烷基苯胺和2.5g氢氧化钠,边通氮气边加热至85℃时,搅拌反应1小时。开启真空系统,在90℃温度下,抽真空脱水1小时,然后用氮气吹扫4次以除去体系中的空气,然后将体系反应温度调至150℃缓缓通入5.58mol环氧乙烷,控制压力≤0.40mpa进行醚化反应;反应结束后,用氮气吹扫体系,冷却后中和、脱水,得0.91mol十二烷基苯胺聚氧乙烯(6)醚。

[0070]

将所得十二烷基苯胺聚氧乙烯(6)醚溶解到苯溶剂中,按照1:3的比例加入氢氧化钠,在60℃下碱化1小时,按照1:2.5加入羧化试剂氯乙酸钠反应8小时得到十二烷基苯胺聚氧乙烯(6)醚二羧酸钠0.85mol。

[0071]

d)步骤c)合成的0.85mol十二烷基苯胺聚氧乙烯(6)醚二羧酸钠加入到装有冷凝装置、滴加装置、搅拌装置的反应釜中,滴加3.0mol 20%的发烟硫酸,控制反应温度为50℃,滴加完毕后继续反应1小时,然后加氢氧化钠调至ph为13,水解反应2小时,得到0.75mol十二烷基苯胺聚氧乙烯(6)醚二羧酸钠苯磺酸钠。

[0072]

2.表面活性剂性能评价

[0073]

除了驱油剂组成不同以外,性能评价方法同实施例1。为便于比较将驱油剂的组成列于表2,将评价结果列于表3。

[0074]

【实施例3】

[0075]

1.十二烷基辛烷基苯胺聚氧丙烯(4)聚氧乙烯(8)醚二磺酸钠苯磺酸盐的合成

[0076]

a)向装有冷凝装置、搅拌装置的反应器中加入1.0mol的十二烷基辛烷基苯,滴加1.2mol 65%硝酸和50g 98%的浓硫酸,控制反应温度为20℃,滴加完毕后,继续反应1小时,得到十二烷基辛烷基硝基苯0.97mol;

[0077]

b)将0.95mol十二烷基辛烷基硝基苯加入到高压反应釜中,加入5g 10%的钯碳,密封反应釜。充氮气置换5次,然后通氢气置换5次,升温到60℃,开始加氢,控制体系压力不超过4mpa,反应6小时,得到十二烷基辛烷基苯胺0.94mol;

[0078]

c)向装有冷凝装置、搅拌装置和气体分散器的反应器中加入0.94mol十二烷基辛烷基苯胺和2.5g氢氧化钠,边通氮气边加热至85℃时,搅拌反应1小时。开启真空系统,在90℃温度下,抽真空脱水1小时,然后用氮气吹扫4次以除去体系中的空气,然后将体系反应温度调至150℃依次缓缓通入3.76mol环氧丙烷和7.52mol环氧乙烷,控制压力≤0.40mpa进行醚化反应;反应结束后,用氮气吹扫体系,冷却后中和、脱水,得0.93mol十二烷基辛烷基苯胺聚氧丙烯(4)聚氧乙烯(8)醚。

[0079]

d)步骤c)合成的0.93mol十二烷基辛烷基苯胺聚氧丙烯(4)聚氧乙烯(8)醚加入到装有冷凝装置、滴加装置、搅拌装置的反应釜中,滴加2.0mol 50%的发烟硫酸,控制反应温度为20℃,滴加完毕后继续反应1小时,然后加氢氧化钠调至ph为13,水解反应2小时,得到0.87mol十二烷基辛烷基苯胺聚氧丙烯(4)聚氧乙烯(8)醚二磺酸钠苯磺酸钠。

[0080]

2.表面活性剂性能评价

[0081]

除了驱油剂组成不同以外,性能评价方法同实施例1。为便于比较将驱油剂的组成列于表2,将评价结果列于表3。

[0082]

【实施例4】

[0083]

1.三十烷基苯胺聚氧丙烯(10)聚氧乙烯醚(30)二磺酸钠苯磺酸盐的合成

[0084]

a)向装有冷凝装置、搅拌装置的反应器中加入1.0mol的三十烷基苯,滴加1.1mol 65%硝酸和50g 98%的浓硫酸,控制反应温度为20℃,滴加完毕后,继续反应1小时,得到三十烷基硝基苯0.95mol;

[0085]

b)将0.95mol三十烷基硝基苯加入到高压反应釜中,加入5g 10%的钯碳,密封反应釜。充氮气置换5次,然后通氢气置换5次,升温到60℃,开始加氢,控制体系压力不超过4mpa,反应6小时,得到三十烷基苯胺0.92mol;

[0086]

c)向装有冷凝装置、搅拌装置和气体分散器的反应器中加入0.92mol三十烷基苯胺和2.5g氢氧化钠,边通氮气边加热至85℃时,搅拌反应1小时。开启真空系统,在90℃温度下,抽真空脱水1小时,然后用氮气吹扫4次以除去体系中的空气,然后将体系反应温度调至150℃依次缓缓通入5.5mol环氧丙烷和9.2mol环氧乙烷,控制压力≤0.40mpa进行醚化反应;反应结束后,用氮气吹扫体系,冷却后中和、脱水,得0.91mol三十烷基苯胺聚氧丙烯(6)聚氧乙烯(10)醚。

[0087]

d)步骤c)合成的0.91mol三十烷基苯胺聚氧丙烯(6)聚氧乙烯(10)醚加入到装有

冷凝装置、滴加装置、搅拌装置的反应釜中,滴加4.0mol 98%的硫酸,控制反应温度为50℃,滴加完毕后继续反应1小时,然后加氢氧化钠调至ph为13,水解反应2小时,得到0.85mol三十烷基苯胺聚氧丙烯(6)聚氧乙烯(10)醚二磺酸钠苯磺酸钠。

[0088]

2.表面活性剂性能评价

[0089]

除了驱油剂组成不同以外,性能评价方法同实施例1。为便于比较将驱油剂的组成列于表2,将评价结果列于表3。

[0090]

【实施例5】

[0091]

1.十六烷基苯胺聚氧乙烯(8)二甲基醚苯磺酸盐的合成

[0092]

a)向装有冷凝装置、搅拌装置的反应器中加入1.0mol的十六烷基苯,滴加1.2mol 65%硝酸和30g 98%的浓硫酸,控制反应温度为20℃,滴加完毕后,继续反应1小时,得到十六烷基硝基苯0.93mol;

[0093]

b)将0.93mol十六烷基硝基苯加入到高压反应釜中,加入5.5g 10%的钯碳,密封反应釜。充氮气置换5次,然后通氢气置换5次,升温到60℃,开始加氢,控制体系压力不超过4mpa,反应6小时,得到十六烷基苯胺0.90mol;

[0094]

c)向装有冷凝装置、搅拌装置和气体分散器的反应器中加入0.90mol十六烷基苯胺和2.5g氢氧化钠,边通氮气边加热至85℃时,搅拌反应1小时。开启真空系统,在90℃温度下,抽真空脱水1小时,然后用氮气吹扫4次以除去体系中的空气,然后将体系反应温度调至150℃缓缓通入7.20mol环氧乙烷,控制压力≤0.40mpa进行醚化反应;反应结束后,用氮气吹扫体系,加入2.4摩尔量的碘甲烷,90℃下,反应1小时,冷却后中和、脱水,得0.89mol十六烷基苯胺聚氧乙烯(8)二甲基醚。

[0095]

d)步骤c)合成的0.89mol十六烷基苯胺聚氧乙烯(8)二甲基醚加入到装有冷凝装置、滴加装置、搅拌装置的反应釜中,滴加3.0mol 50%的发烟硫酸,控制反应温度为55℃,滴加完毕后继续反应1小时,然后加氢氧化钠调至ph为10,水解反应2小时,得到0.76mol十六烷基苯胺聚氧乙烯(8)二甲基醚苯磺酸钠。

[0096]

2.表面活性剂性能评价

[0097]

除了驱油剂组成不同以外,性能评价方法同实施例1。为便于比较将驱油剂的组成列于表2,将评价结果列于表3。

[0098]

【实施例6】

[0099]

按照sy/t6424-2000复合驱油体系性能测试方法中的复合驱油体系物理模拟驱油效果测试,原油采用胜利油田埕东脱水原油,在80℃下,长度为30cm,直径为2.5cm,渗透率为1.5m2的岩心上进行模拟驱油实验。先用海水进行水驱至含水98%,水驱结束后,转注0.3pv(岩心孔隙体积)上述驱油剂,然后水驱至含水98%,计算提高原油采收率。

[0100]

按照上述方法对【实施例2】和【实施例5】制备的驱油剂进行驱油实验评价,结果分别提高原油采收率10.1%和12.8%。

[0101]

【比较例1】

[0102]

评价方法同【实施例2】,不同之处以石油磺酸钠(大庆炼油厂)替代【实施例1】中的十二烷基苯胺聚氧乙烯(6)醚苯磺酸钠表面活性剂,其余相同,测得此组合物与胜利油田埕东脱水原油之间形成0.024mn/m的界面张力。

[0103]

同【实施例6】的方法进行驱油,测得提高原油采收率3.8%。

[0104]

【比较例2】

[0105]

按照专利200410096431.9中实施例1的方法合成c

16-18

烷基苯磺酸盐,评价方法同【实施例1】,测得此组合物与胜利油田埕东脱水原油之间形成0.012mn/m的界面张力。

[0106]

同【实施例6】的方法进行驱油,测得提高原油采收率4.5%。

[0107]

【比较例3】

[0108]

同实施例5,区别在于醚化反应的起始剂不同,采用苯胺。

[0109]

向装有冷凝装置、搅拌装置和气体分散器的反应器中加入0.1mol苯胺和2.5g氢氧化钠,边通氮气边加热至85℃时,搅拌反应1小时。开启真空系统,在90℃温度下,抽真空脱水1小时,然后用氮气吹扫4次以除去体系中的空气,然后将体系反应温度调至150℃缓缓通入7.20mol环氧乙烷,控制压力≤0.40mpa进行醚化反应;反应结束后,用氮气吹扫体系,加入2.4摩尔量的碘十六烷,90℃下,反应1小时,冷却后中和、脱水,得苯胺聚氧乙烯(8)十六基醚。

[0110]

将苯胺聚氧乙烯(8)十六基醚加入到装有冷凝装置、滴加装置、搅拌装置的反应釜中,滴加3.0mol 50%的发烟硫酸,控制反应温度为55℃,滴加完毕后继续反应1小时,然后加氢氧化钠调至ph为10,水解反应2小时,得到苯胺聚氧乙烯(8)十六基醚苯磺酸钠。

[0111]

同【实施例6】的方法进行驱油,测得提高原油采收率5.3%。

[0112]

【比较例4】

[0113]

重复实施例5的过程,区别在于采用戊基苯替换十六烷基苯,其它条件不变。

[0114]

同【实施例6】的方法进行驱油,测得提高原油采收率3.2%。

[0115]

表1海水

[0116][0117]

表2实施例1-5驱油剂组成

[0118][0119]

表3实施例1-5驱油剂界面张力性能

[0120]

实施例界面张力(mn/m)10.007820.0003530.008440.006350.00011