1.本发明属于胶粘剂技术领域,涉及无醛胶粘剂,特别涉及一种无醛胶黏剂及其应用于镂铣门板用纤维板的制造工艺。

背景技术:

2.纤维板是人造板的一大类,以植物纤维为原料,经削片、纤维分离、板坯成型(拌入树脂胶及添加剂铺装),在热压下,纤维素和半纤维素及木质素塑化形成的人造板材。镂铣纤维板是橱柜门、室内门等应用较多的门板材料,以其造型多变深受消费者的喜爱。随着环保意识的不断增强,人们对室内家居用板材的甲醛释放量要求越来越重视,为满足消费者对家居产品低醛、无醛的需求,行业推出无醛添加的环保板材。现有的无醛纤维板多采用pmdi等非脲醛树脂胶黏剂,胶水反应活性强,能与木材中含有活泼氢的基团(

‑

oh、

‑

nh2、

‑

cooh等)反应形成化学胶接,制得的板材胶合强度高、硬度大。由于胶黏剂能与羟基发生反应,成品板的含水率较脲醛树脂板偏低。这些无醛添加板材在雕刻镂铣过程中易出现镂铣效率低,镂铣处发毛、粗糙等缺陷,影响镂铣外观效果及效率。

3.为解决目前无醛镂铣纤维板存在的发毛、粗糙、镂铣效果差及镂铣效率低等问题,本发明采用复合无醛胶黏剂,对纤维进行预处理技术,优化纤维形态、施胶方法、板材成型结构、热压生产工艺,制造出适合于雕刻镂铣的无醛门板用纤维板。

技术实现要素:

4.针对上述现有技术中存在的不足,本发明的目的是提供一种无醛镂铣门板用密度纤维板的制造方法,解决现有无醛胶水对镂铣加工的不匹配,提高无醛镂铣板的镂铣效果及品质,拓展无醛镂铣板的应用领域。

5.技术方案

6.一种无醛胶黏剂,按质量份数包括:

7.自制无甲醛胶粘剂 10~30,优选25;

8.异氰酸酯cw

‑

20 5~15,优选10;

9.木质素磺酸钙液体cf

‑

6 10~30,优选20。

10.所述异氰酸酯cw

‑

20购自万华化学(烟台)销售有限公司,所述木质素磺酸钙液体cf

‑

6购自山东炬赋化工科技有限公司。

11.所述自制无甲醛胶黏剂,其制备方法包括如下步骤:

12.(1)将聚乙烯醇(pva)、十二烷基硫酸钠(sds)、非离子型乳化剂(op

‑

10)、碳酸氢钠、消泡剂和水加入反应釜,搅拌均匀,升温至65℃,加入乙酸乙烯酯(vac)单体,在15~20min完成加料,得到预乳化液;其中,所述pva:sds:op

‑

10:碳酸氢钠:消泡剂:水的质量比为1~5:0.01~5:0.01~5:0.3~5:0.2~0.3:50~80,优选5:0.19:2.8:2.5:0.25:50;

13.(2)将占预乳化液总质量4/5的预乳化液置于反应釜中,升温至75℃,滴加甲基丙烯酸甲酯(mma)和丙烯酸丁酯(ba),搅拌30~40min混合均匀,得预乳化混合单体,其中,所

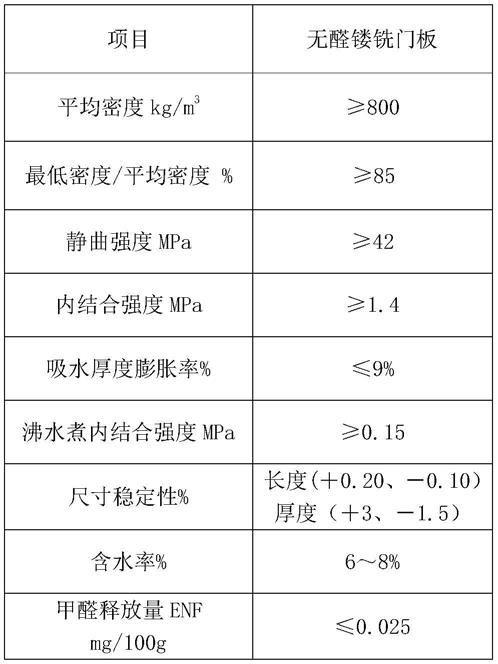

11718~2009之外,还需满足如下指标:

[0030][0031]

有益效果

[0032]

本发明采用复配的无醛胶黏剂以及木片预处理,相比现有pmdi无醛胶,成本降低,且无醛胶黏剂固化后硬度降低,韧性提升。自制无醛胶黏剂与木纤维混合分散更均匀,且能充分包裹木纤维,制成的板材镂铣雕刻加工中更加细腻光洁,基本无毛刺出现,成品板的含水率较普通无醛板提高1~2%。本发明拓展了无醛纤维板的应用领域。

具体实施方式

[0033]

下面结合实施例对本发明进行详细说明,以使本领域技术人员更好地理解本发明,但本发明并不局限于以下实施例。

[0034]

实施例

[0035]

7.8mm无醛镂铣门板用纤维板制造工艺:

[0036]

1、防水剂的制备

[0037]

将石蜡4000kg、乳化剂280kg和第一次水2000kg依次加入到反应釜后,开始加热,待石蜡部分融化后开始搅拌。缓慢加入质量浓度为30%的氢氧化钠水溶液,质量为石蜡的0.1~0.3%,加热至95~100℃,反应时间30~40min;加入第二次水3720kg,保持温度在70~80℃,搅拌20~25min后,开始冷却,冷却至40℃左右结束。

[0038]

2、自制无甲醛胶黏剂制备

[0039]

(1)预乳化液的制备,将聚乙烯醇(pva)溶液(100kg)、十二烷基硫酸钠(0.38kg)/非离子型乳化剂(sds/op

‑

10)(5.62kg)、碳酸氢钠(5kg)和适量消泡剂(0.5kg),搅拌均匀;升温至65℃,加入vac单体(34.5kg),在20min完成加料,得到预乳化液;

[0040]

(2)预乳化混合单体的制备:将116kg预乳化液置于反应釜中,升温至75℃,滴加甲基丙烯酸甲酯mma(11.5kg)和丙烯酸丁酯(ba)(11.5kg)的混合单体预乳化反应,温度保持在75℃,反应时间约30min;

[0041]

(3)将剩余的29kg预乳化液作为底料,加入到反应釜,开启搅拌器、冷凝水;待温度升至65℃,加入引发剂过硫酸钠(7.5kg1.6wt.%)溶液,反应60min后,升温至78℃;

[0042]

(4)滴加预乳化混合单体(139kg)(第2步制备),温度控制在80℃,每间隔10min滴加一次引发剂,共消耗过硫酸钠7.5kg(1.6wt.%),此阶段反应时间控制在3.5小时左右,升温至88~90℃;加入引发剂过硫酸钠22.7kg(1.6wt.%),保温30min;结束反应,降温至38℃,出料。

[0043]

3、复配胶黏剂

[0044]

将自制无甲醛胶粘剂、异氰酸酯cw

‑

20、木质素磺酸钙液体cf

‑

6按比例充分混合均匀后,加入中间罐,保持温度在30~35℃,在纤维干燥入口处,将复配胶黏剂通过喷枪添加于纤维表面,经过干燥分选后进入铺装。

[0045]

4、制板工艺过程:胶粘剂制作完成后,按普通高密度板材的工艺流程,将不同比例的木材剥皮后,削成长15~20mm、15~20mm、厚为2~3mm的木片,经过筛选处理,保证木片尺寸要求,再经水洗,除去泥沙等杂质,保证木片的清洁。在蒸煮罐中添加亚硫酸钠溶液(浓度30%),添加量占绝干木片0.5%。蒸煮压力在8.5bar,蒸煮时间4min。木片通过带式螺旋进入磨机,同时向磨机里添加防水剂,防水剂的施加量约9kg/m3,磨盘间隙在0~4mm范围内。在干燥管道入口处施加复配无醛胶黏剂,施胶量为55kg/m3,经干燥系统干燥筛分后进入铺装成型。调整机械铺装调整密度及密度分布均匀性,铺装重量在7.7kg/m2,板坯密度在820kg/m3。热压工艺中适当提升起压段0框架的距离12mm,降低一区起压温度5度,热压温度在225~180℃,压机速度在580~600mm/s。出压机的基材经翻板冷却调质48小时后砂光入库。

[0046]

所制得的7.8mm无醛镂铣密度板按gb/t 11718

‑

2009标准要求进行检测,结果如下:

[0047][0048]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。