1.本发明涉及智能自修复涂层技术领域,具体涉及一种太阳光驱动自修复涂料、涂层及其制备方法。

背景技术:

2.有机涂层在海洋军事、民用装备中有着广泛的应用,然而涂层在涂装过程中易形成气孔等缺陷,在高温、高湿、高盐的海洋大气环境影响下,涂层表面能够产生微裂纹,形成水、氧气、盐的通道,导致涂层下基体金属腐蚀,基体的腐蚀又会加速涂层的失效,从而增加维修维护费用,并给工程结构带来安全隐患。

3.自修复为有机涂层性能提升提供了新的思路。受生物体损伤后可自愈合的启发,20世纪80年代美国军方首先提出“自修复”概念,是指装备在服役过程中能够对自身的失效形式、故障等做出诊断,通过自生长或原位聚合等机制实现自愈和修复局部破损。自修复涂层技术可分为本征型和外援型两种。本征型自修复技术多需要人工通过加热的方法进行修复,由于微裂纹产生时不易观察,因此本征型自修复涂层无法在涂层失效的初期阶段实现涂层的及时修复。尤其是在苛刻的海洋环境中,腐蚀介质渗入微裂纹后,很快对基体产生腐蚀,生成的腐蚀产物使得涂层发生鼓泡脱落,从而加速涂层的失效,为海洋工程装备带来安全隐患。外援型自修复涂层主要是通过一定的技术手段如微胶囊等微纳米容器将修复剂进行封装,并添加到涂层中,当涂层发生损伤时,修复物质能够在浓度差的作用下扩散到损伤处并对其进行修复,与本征型自修复涂层相比,外援型自修复涂层修复够实现涂层在产生微裂纹时进行自主修复,从而避免了腐蚀介质渗入导致的微裂纹继续扩大。但外援型自修复涂层的主要缺点在于其无法实现涂层的多次修复,当涂层再次产生破损时,缺陷无法得到修复。对此,专利cn201810587779.x提供了一种自修复石墨烯/热塑性树脂涂层,但该涂层需要在激光照射下才能实现涂层的修复,修复条件严格,无法实现在太阳光条件下的自修复。

技术实现要素:

4.本发明针对现有技术存在的不足,旨在提供一种太阳光驱动自修复涂料、涂层及其制备方法。本发明通过对涂层组分的合理设计,可实现涂层在太阳光下的快速自修复,有效延长了有机涂层的防护寿命,为自修复涂层体系提供了一种新型选择方案。

5.本发明的首要目的是提供一种太阳光驱动自修复涂料。

6.本发明的另一目的是提供一种太阳光驱动自修复涂层的制备方法。

7.本发明上述目的通过以下技术方案实现:

8.本发明提供了一种太阳光驱动自修复涂料,所述自修复涂料包括以下重量份的各组分:

9.有机树脂2~50份、光热材料0.1~5.1份、热塑性相变材料2~25份;

10.所述有机树脂包括环氧树脂、醇酸树脂、酚醛树脂、丙烯酸树脂、聚氨酯、聚酰胺树

脂、双马来酰亚胺树脂、聚酰亚胺树脂中的一种或几种;

11.所述光热材料包括无机半导体纳米晶体、碳基材料、共轭高分子聚合物中的一种或几种;

12.所述热塑性相变材料包括长链烷烃、脂肪酸、脂肪醇中的一种或几种。

13.本发明上述太阳光驱动自修复涂料中,在有机树脂基体中添加光热材料和热塑性相变材料构建光热自修复涂层体系,发明人通过大量的研究表明,该自修复涂料要实现优异的太阳光驱动自修复效果,需要对其中的有机树脂、光热材料和热塑性相变材料进行合理、精当的配伍,其用量配比以及种类选择对于涂层体系的光驱动自修复效果有着直接的影响,当有机树脂、光热材料和热塑性相变材料混合比例失调,会影响材料的太阳光驱动自修复性能。

14.本发明通过对特定的有机树脂、光热材料和热塑性相变材料合理配伍,当有机涂层表面产生划痕或小孔等缺陷时,光热材料暴露,光热材料能够将太阳光转化为热量,加热涂层中的热塑性相变材料由固态转为熔融态,并流动到缺陷处进行修复。该修复的过程只涉及物质固液相的转化,因此该修复过程可重复多次,从而实现对缺陷的多次修复,且该涂层组分能够保证完好涂层在长期光照下仍能够保持良好的性能,可有效延长有机涂层的防护寿命,为有机涂层自修复应用领域提供一种新型的涂料选择。

15.优选地,所述无机半导体纳米晶体为黑色氧化钛、四氧化三钴或四氧化三铁中的一种或几种;所述碳基材料包括单壁碳纳米管、多壁碳纳米管、碳粉、石墨烯、氧化石墨烯中的一种或几种;所述共轭高分子聚合物包括聚苯胺、聚吡咯、聚多巴胺中的一种或几种。

16.优选地,所述长链烷烃包括c10~40的长链烷烃中的一种或几种;所述脂肪酸包括癸酸、十二烷酸、十四烷酸、十六烷酸,十八碳烯酸中的一种或几种;所述脂肪醇包括癸醇、十三烷醇、十四烷醇、十五烷醇、十六烷醇、十八烷醇中的一种或几种。

17.本发明还提供了一种太阳光驱动自修复涂层的制备方法,是将上述自修复涂料涂覆在基底材料表面得到。

18.优选地,所述制备方法包括如下步骤:

19.s1.将基底材料打磨、清洗、干燥备用;

20.s2.取有机树脂、热塑性相变材料、固化剂加入良溶剂中超声溶解,后加入光热材料充分分散得到修复涂料;

21.s3.将步骤s2制得的修复涂料涂覆在基底材料表面,固化后即可制得涂层。

22.优选地,所述基底材料为合金材料。涂层修复后作为一道物理屏蔽层能够阻挡水等腐蚀介质到达金属基底表面,使得金属基底的腐蚀难以进行,延长防护寿命。

23.进一步地,步骤s1所述打磨为用砂纸打磨以除去基底表面腐蚀产物。

24.优选地,步骤s1所述清洗为用丙酮和乙醇清洗。

25.优选地,步骤s1所述干燥为吹干。

26.优选地,步骤s2所述固化剂为胺类固化剂。

27.进一步优选地,所述胺类固化剂包括乙二胺、已二胺、间苯二胺、联苯胺中的任一种。

28.进一步优选地,步骤s2所述固化剂的用量为1~50重量份。

29.优选地,步骤s2所述超声的功率为50~75w,超声时间为60~120min。

30.最优选地,步骤s2所述超声的功率为75w,超声时间为120min,见实施例1。

31.优选地,步骤s2所述分散为1000~1500rpm/min下搅拌分散,最优选为1000rpm/min,见实施例1。

32.优选地,步骤s2所述良溶剂包括乙醇、丙酮、二甲苯、甲苯、乙二醇中的一种或几种。

33.进一步优选地,所述良溶剂的用量为5~50份。

34.优选地,步骤s3所述涂覆包括刷涂,喷涂,滚涂,旋涂,浸涂中的任一种。

35.优选地,步骤s3所述固化的时间为1~2天。

36.本发明具有以下有益效果:

37.本发明提供的太阳光驱动自修复涂料,通过对其中的有机树脂、光热材料和热塑性相变材料进行合理、精当的配伍,用于制备自修复有机涂层,得到的自修复涂层具备优异的太阳光驱动自修复效果,在太阳光下可实现对有机涂层缺陷的多次修复,在太阳光下可实现对有机涂层缺陷的多次修复,延长有机涂层的防护寿命,为自修复涂层领域提供了一种新型涂料选择,适用范围广。

附图说明

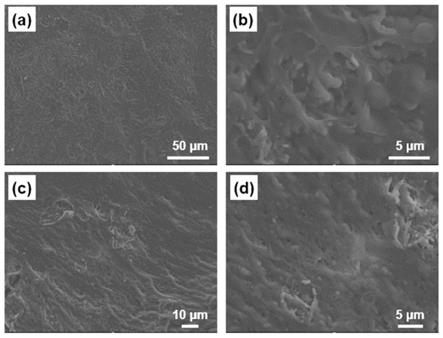

38.图1为自修复涂层2的表面形貌和截面形貌图;

39.图2为涂层2在经过划痕缺陷以及太阳光修复154s后的照片;

40.图3为涂层2缺陷修复前后形貌对比图;

41.图4为带有划痕缺陷涂层(a)和太阳光照自修复后涂层(b)的电化学阻抗谱(eis)曲线图;

42.图5为对比例3、4、5制备的涂层划痕后经太阳光下照射前后照片。

具体实施方式

43.以下结合说明书附图和具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

44.除非特别说明,以下实施例所用试剂和材料均为市购。

45.实施例1太阳光驱动自修复涂层

46.1、原料

47.本实施提供了7种自修复涂层,其组成见表1所示。

48.表1不同自修复涂层的原料组成

49.50.[0051][0052]

2、涂层的制备

[0053]

(1)基底材料为2024铝合金,将基底用2000#砂纸打磨除去表面存在的腐蚀产物,再用丙酮和乙醇清洗,吹干后备用。

[0054]

(2)取有机树脂、热塑性相变材料、固化剂加入良溶剂中超声(功率为75w,超声时间为120min)溶解,后加入光热材料,1000rpm/min下搅拌充分分散得到修复涂料;

[0055]

(3)将修复涂料旋涂在处理后的基底材料表面,等待7天使得溶剂挥发,固化后即可制得涂层。

[0056]

对比例1

[0057]

对比例1提供了涂层a

‑

c,其组分见表2,与涂层2的区别在于十四烷醇的用量减少。

[0058]

表2

[0059][0060]

涂层a

‑

c的制备方法同实施例1中涂层的制备。

[0061]

对比例2

[0062]

对比例2提供的涂层d

‑

f的组分配比见表3,与涂层2的区别在于,涂层d的有机树脂采用脲醛树脂、涂层e的光热材料采用纳米金、涂层f的热塑性相变材料采用热塑性聚氨酯。

[0063]

表3

[0064][0065]

涂层d

‑

f的制备方法同实施例1中涂层的制备。

[0066]

对比例3

‑5[0067]

与涂层2相比,对比例3为不加光热材料fe3o4和热塑性相变材料十四烷醇(ep);对比例4为不加光热材料fe3o4(ep+tetradecanol),对比例5为不加热塑性相变材料十四醇(ep+fe3o4)。

[0068]

表4

[0069][0070]

对比例3

‑

5涂层的制备方法同实施例1中涂层的制备。

[0071]

实验例1

[0072]

以实施例1中涂层2为例,对其微观结构、太阳光修复前后形貌、太阳光修复前后涂层的电化学阻抗谱(eis)进行表征,结果分别见图1

‑

3。

[0073]

1、实验方法

[0074]

(1)微观结构观察:涂层微观结构通过扫描电镜(sem)观测。

[0075]

(2)太阳光修复前后形貌观察:采用手术刀在制备的涂层表面制备划痕或小孔缺陷,将带有缺陷的涂层在中午到下午2点间放到太阳光照射,观察表面的修复情况。每隔一定时间记录表面的修复情况。

[0076]

(3)太阳光修复前后涂层的电化学阻抗谱:将修复完成后的样品放于3.5%nacl介质中,采用电化学工作站(gamry 600)测试涂层的交流阻抗谱。

[0077]

2、实验结果

[0078]

(1)图1为自修复涂层2的表面形貌,其中(a)为放大500倍的表面形貌图,(b)为放

大1000倍的表面形貌图;以及自修复涂层2的截面形貌(c)为放大500倍的截面形貌图,(d)为放大1000倍的截面形貌图,从图1可以看到,涂层2的表面和截面均表现为致密的结构。

[0079]

(2)图2为涂层2在经过划痕缺陷以及太阳光照射修复154s后的照片;图3的(a)为涂层2小孔缺陷修复前后形貌对比图,(b)为涂层2划痕缺陷修复前后形貌对比图;从图2和图3可以看到,本发明制备得到的涂层可实现对划痕或小孔等缺陷的快速修复。此外,实验过程中,在涂层2修复后的划痕处重复进行3次划痕处理,结果显示,每一次划痕后,再在太阳光照射修复150~600s,都可以实现划痕的完全修复,表明本发明的涂层可实现在太阳光下的多次自修复,可有效延长有机涂层的防护寿命。

[0080]

(3)图4为带有划痕缺陷涂层(a)和太阳光照自修复后涂层(b)的电化学阻抗谱(eis)曲线图,从图4可以看出,自修复涂层2在修复前由于有划痕的存在,阻抗模值在7

×

103ωcm2左右,经过修复后,涂层的阻抗模值超过1.6

×

106ωcm2,表明涂层得到了良好的修复,防护性能明显提升。

[0081]

同样,发明人对实施例1中其他6种涂层进行了缺陷涂层的太阳光修复前后实验,结果表明各涂层均可实现对划痕或小孔等缺陷的快速修复。

[0082]

实验例2

[0083]

将对比例1中涂层a

‑

c、对比例2中涂层e

‑

f,采用手术刀在制备的涂层表面制备划痕,将带有缺陷的涂层在中午到下午2点间放到太阳光下照射600s,在太阳光照射前后,分别将各样品放于3.5%nacl介质中,采用电化学工作站(gamry 600)测试涂层的交流阻抗谱。

[0084]

表5

[0085][0086]

从表5的结果可以看出,涂层a

‑

f的划痕缺陷在太阳光下照射修复后,涂层的阻抗模值都与具有划痕的缺陷涂层区别不显著,表明划痕涂层a

‑

f经太阳光照射下无法实现涂层的完全修复。

[0087]

表明本发明是通过合理控制有机树脂、光热材料、热塑性相变材料的用量,以及精当配伍特定的材料种类,得到涂层材料才能实现最佳的太阳光自修复效果。

[0088]

实验例3

[0089]

将对比例3、4、5制备的涂层进行划痕后,将带有缺陷的涂层在中午到下午2点间放到太阳光下照射600s,对比划痕经太阳光下照射前后的变化,结果如图5所示,从图5可以看出,三种涂层均无法实现划痕的修复。

[0090]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。