1.本发明涉及高分子涂料及表面处理技术领域,尤其涉及一种面漆涂料及可实现仿铜拉丝效果的涂装方法。

背景技术:

2.随着电子技术的发展及人们物质生活的不断提高,手机、平板电脑等电子产品成为人们生活中的通用工具之一,近年来,手机等电子产品向多元化发展,除了产品的品质性能、价格外,人们也越来越关注产品外观,而产品外观是整个产品的外在表现,犹如一个人的外貌特征,带给消费者第一印象,因此,产品外观也成为人们是否选择该产品的重要因素之一;现行手机等产品的外观上大都设计有各种若隐若现的纹路来作为外观装饰,而传统手机外观装饰一般为单面喷涂、电镀、移印、丝印为主,这些工艺被市场采用多年,在高端产品上已经没有吸引力,不能满足消费者的需求。

技术实现要素:

3.本发明的目的是提供一种面漆涂料及可实现仿铜拉丝效果的涂装方法。

4.本发明所提供的面漆涂料,其组分包括:去离子水、过硫酸钠、纳米二氧化钛、脂肪醇聚氧乙烯醚及聚丙烯酸钠。所述组分的质量比为:去离子水45~80份;过硫酸钠1~25份;纳米二氧化钛1~15份;脂肪醇聚氧乙烯醚0.15~0.45份;聚丙烯酸钠1~2.5份。纳米二氧化钛的采用15纳米至55纳米的纳米二氧化钛。

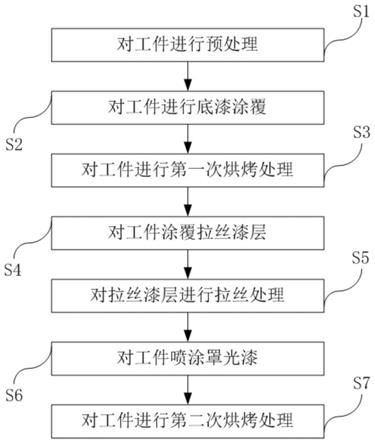

5.本发明所提供的可实现仿铜拉丝效果的涂装方法,包括如下步骤:s1对工件进行预处理的步骤;s2对工件进行底漆涂覆的步骤;s3对工件进行第一次烘烤处理的步骤;s4对工件涂覆拉丝漆层的步骤;s5对拉丝漆层进行拉丝处理的步骤;s6对工件喷涂罩光漆的步骤;s7对工件进行第二次烘烤处理的步骤。

6.所述s1对工件进行预处理的步骤,包括:s11将工件进行打磨使其表面粗糙度达到18um至20um之间的步骤;s12用溶剂对工件表面进行擦拭从而祛除其表面油脂、锈迹和粉尘的步骤。

7.所述s2对工件进行底漆涂覆的步骤,包括:s21在工件表面涂覆形成第一干膜层的步骤;s22在第一干膜层的外表面进行涂覆形成第二干膜层的步骤。

8.所述s21在工件表面涂覆形成第一干膜层的步骤,包括:s211将第一底漆涂料、固化剂和稀释剂按照质量比10:1:2至10:1:5之间的比例配置第一喷涂剂的步骤;所述第一底漆涂料采用氟碳底漆;s212采用第一喷涂剂进行喷涂处理,形成涂布率约为6

‑8㎡

/kg且厚度在15μm至20μm之间的第一干膜层;s213用于将工件静置使得第一干膜层表面干燥的步骤。

9.所述s22在第一干膜层的外表面进行涂覆形成第二干膜层的步骤,包括:s211将第二底漆涂料、固化剂和稀释剂按照质量比10:1:3至10:1:6之间的比例配置第二喷涂剂的步骤;所述第二底漆采用仿铜氟碳底漆;s212采用第二喷涂剂进行喷涂处理,形成涂布率约为

9

‑

11

㎡

/kg且厚度在25μm至30μm之间的第二干膜层。

10.所述s3对工件进行第一次烘烤处理的步骤,包括:s31用于将工件静置使得第二干膜层表面干燥的步骤;s32将表面干燥的工件置入80℃恒温烘箱内烘烤30分钟的步骤。

11.所述s4对工件涂覆拉丝漆层的步骤,其涂布率约为15

‑

18

㎡

/kg,涂层厚度为10μm至15μm之间,所述拉丝漆层采用前述面漆涂料。

12.所述s6对工件喷涂罩光漆的步骤,包括:s61将罩光漆涂料、固化剂和稀释剂按照质量比10:1:3至10:1:5之间的比例配置第三喷涂剂的步骤;所述罩光漆涂料采用氟碳罩光漆;s62采用第三喷涂剂进行喷涂处理,形成涂布率约为4

‑9㎡

/kg且厚度在15μm至25μm之间的罩光层的步骤;s213用于将工件静置使得罩光层表面干燥的步骤;

13.所述s7对工件进行第二次烘烤处理的步骤,包括:将表面干燥的工件置入75℃恒温烘箱内烘烤40分钟的步骤。

14.本发明所提供的面漆涂料及可实现仿铜拉丝效果的涂装方法,不但可实现较佳的仿铜拉丝效果,涂层表面硬度更强,漆面附着力更强,不易脱落,抗腐蚀性和耐磨性更佳。

附图说明

15.图1为本发明实施例二所述的可实现仿铜拉丝效果的涂装方法流程示意图;

16.图2为本发明实施例二所述的可实现仿铜拉丝效果的涂装方法中对工件进行预处理的步骤示意图;

17.图3为本发明实施例二所述的可实现仿铜拉丝效果的涂装方法中在工件表面涂覆形成第一干膜层的步骤示意图;

18.图4为本发明实施例二所述的可实现仿铜拉丝效果的涂装方法中在工件表面涂覆形成第一干膜层的步骤示意图;

19.图5为本发明实施例二所述的可实现仿铜拉丝效果的涂装方法中在第一干膜层的外表面进行涂覆形成第二干膜层的步骤示意图;

20.图6为本发明实施例二所述的可实现仿铜拉丝效果的涂装方法中对工件进行第一次烘烤处理的步骤示意图;

21.图7为本发明实施例二所述的可实现仿铜拉丝效果的涂装方法中对工件喷涂罩光漆的步骤示意图。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例一

24.如图1至图7所示,本实施例提供一种面漆涂料,其组分包括:去离子水、过硫酸钠、纳米二氧化钛、脂肪醇聚氧乙烯醚及聚丙烯酸钠。

25.进一步,所述组分的质量比为:去离子水45~80份;过硫酸钠1~25份;纳米二氧化钛1~15份;脂肪醇聚氧乙烯醚0.15~0.45份;聚丙烯酸钠1~2.5份.

26.进一步,纳米二氧化钛的采用15纳米至55纳米的纳米二氧化钛。

27.本领域技术人员可以理解,本实施例所提供的面漆涂料可实现被涂覆工件表面形成自然深色光文,使得涂覆表面美观度更高。

28.实施例二

29.本实施例提供二种可实现仿铜拉丝效果的涂装方法,包括如下步骤:

30.s1对工件进行预处理的步骤;

31.s2对工件进行底漆涂覆的步骤;

32.s3对工件进行第一次烘烤处理的步骤;

33.s4对工件涂覆拉丝漆层的步骤;

34.s5对拉丝漆层进行拉丝处理的步骤;

35.s6对工件喷涂罩光漆的步骤;

36.s7对工件进行第二次烘烤处理的步骤。

37.本领域技术人员可以理解,通过本实施例所提供的仿铜拉丝效果的涂装方法,可实现工件表面呈现仿铜拉丝效果,不但可提高美观程度还可有效提高工件的耐磨性能和抗腐蚀性能。

38.进一步,所述s1对工件进行预处理的步骤,包括:

39.s11将工件进行打磨使其表面粗糙度达到18um至20um之间的步骤;

40.s12用溶剂对工件表面进行擦拭从而祛除其表面油脂、锈迹和粉尘的步骤。

41.本领域技术人员可以理解,通过所述预处理步骤,使得工件表面光滑且保持干净、无油脂、无锈迹及无粉尘的状态,可提高涂层表面的光洁度及涂层牢固度。

42.进一步,所述s2对工件进行底漆涂覆的步骤,包括:

43.s21在工件表面涂覆形成第一干膜层的步骤;

44.s22在第一干膜层的外表面进行涂覆形成第二干膜层的步骤。

45.进一步,所述s21在工件表面涂覆形成第一干膜层的步骤,包括:

46.s211将第一底漆涂料、固化剂和稀释剂按照质量比10:1:2至10:1:5之间的比例配置第一喷涂剂的步骤;所述第一底漆涂料采用氟碳底漆;

47.s212采用第一喷涂剂进行喷涂处理,形成涂布率约为6

‑8㎡

/kg且厚度在15μm至20μm之间的第一干膜层;

48.s213用于将工件静置使得第一干膜层表面干燥的步骤。

49.进一步,所述s22在第一干膜层的外表面进行涂覆形成第二干膜层的步骤,包括:

50.s221将第二底漆涂料、固化剂和稀释剂按照质量比10:1:3至10:1:6之间的比例配置第二喷涂剂的步骤;所述第二底漆采用仿铜氟碳底漆;

51.s222采用第二喷涂剂进行喷涂处理,形成涂布率约为9

‑

11

㎡

/kg且厚度在25μm至30μm之间的第二干膜层。

52.本领域技术人员可以理解,通过上述步骤在工件表面形成仿铜效果,且具有较强的表面附着度。

53.进一步,所述s3对工件进行第一次烘烤处理的步骤,包括:

54.s31用于将工件静置使得第二干膜层表面干燥的步骤;

55.s32将表面干燥的工件置入80℃恒温烘箱内烘烤30分钟的步骤。

56.本领域技术人员可以理解,通过所述第一次烘烤处理的使得第一干膜层和第二干膜层完全干燥。

57.进一步,所述s4对工件涂覆拉丝漆层的步骤,其涂布率约为15

‑

18

㎡

/kg,涂层厚度为10μm至15μm之间,所述拉丝漆层采用实施例一所述的面漆涂料。本领域人员可以理解,采用实施例一所述的面漆涂料可实现更佳的仿铜美观度效果。

58.进一步,所述s6对工件喷涂罩光漆的步骤,包括:

59.s61将罩光漆涂料、固化剂和稀释剂按照质量比10:1:3至10:1:5之间的比例配置第三喷涂剂的步骤;所述罩光漆涂料采用氟碳罩光漆;

60.s62采用第三喷涂剂进行喷涂处理,形成涂布率约为4

‑9㎡

/kg且厚度在15μm至25μm之间的罩光层的步骤;

61.s63用于将工件静置使得罩光层表面干燥的步骤。

62.本领域技术人员可以理解,在工件表面增加罩光层,可进一步对拉丝处理的表面形成保护作用且美观度更佳。

63.进一步,所述s7对工件进行第二次烘烤处理的步骤,包括:将表面干燥的工件置入75℃恒温烘箱内烘烤40分钟的步骤;

64.本领域技术人员可以理解,本实施例所提供的可实现仿铜拉丝效果的涂装方法,不但可实现较佳的仿铜拉丝效果,涂层表面硬度更强,漆面附着力更强,不易脱落,抗腐蚀性和耐磨性更佳。

65.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。