1.本发明涉及建筑内墙面漆制备领域,具体涉及一种薄涂型内墙面漆及其制备方法。

背景技术:

2.随着人们生活水平的提高,居住环境不断改善,室内装饰日趋豪华、美观。涂料作为建筑内墙面漆使用广泛,其由水、乳液、颜料、填料、添加剂等组成。在对建筑物内部墙体进行粉刷装饰时,受目前制漆原料和制漆水平的限制,通常在干燥的底漆漆膜上至少粉刷2

‑

3遍面漆才能达到良好的装饰效果。

3.目前,人们对面漆的研究,也主要集中在防辐射、环保、抗污、防霉、净味、抑菌、保温、隔热、降噪、耐磨、耐擦洗以及硬度、附着力、抗冲击性、柔韧性、滑爽性、耐黄变性等方面,还未有易施工,缩短装修工期的内墙面漆产品。

4.中国专利cn201410148959.x(申请号)公开了一种亮显内墙乳胶漆,其由明度极高的钛白粉、高岭土、硅酸铝、重钙、硅藻土等颜填料按配比关系组合,结合复合助剂水溶性成膜物和水等组分组成,赋予涂料最高的明亮度和遮盖力,但仍然没有解决在底漆基础上只粉刷一遍面漆所存在的手感粗糙,附着力差,易脱落、起皮等问题。

5.底漆作为面漆的基础,用于提高面漆的附着力,增加面漆的丰满度,提高面漆抗碱性和防腐性,同时还能保证面漆均匀吸收。中国专利cn201811403037.3(申请号)公开了一种高遮盖力高封闭性内墙底漆及其制备方法,包括水、凹凸棒土、羟乙基纤维素、杀菌防腐剂、分散剂等,该发明的高封闭性内墙底漆具有优异的封闭性、抗碱性、附着力和高遮盖力,有效地封闭底材的碱性物质向面漆层渗透并提高面漆漆膜的饱满度,但没有从根本上解决面漆遮盖力、漆膜饱满度的问题。

6.因此,本领域技术人员基于以上背景技术,提供了一种薄涂型内墙面漆,解决了现有内墙面漆需要粉刷至少2

‑

3遍的问题,有效地节约了装修成本,缩短了装修工期。

技术实现要素:

7.本发明的第一个目的在于通过原材料的合理选用和配方优化设计,提供了一种漆膜丰满度高、手感细腻、柔滑、附着力好、不易脱落起皮、抗渗透性良好的薄涂型内墙面漆,在粉刷建筑物内部墙体时,只需要在干燥的底漆漆膜上粉刷一遍该薄涂型内墙面漆,即可替代传统墙面在粉刷过程中至少粉刷2

‑

3遍面漆才能达到的装饰效果,有效地缩短了装修工期,节约了装修成本。

8.本发明的第二个目的在于提供一种薄涂型内墙面漆的制备方法,所述制备方法简单,易于操作。

9.为实现上述第一个目的,本发明采用如下的技术方案:

10.一种薄涂型内墙面漆,包括以下按重量百分数计的组分:水25%~30%、乳液30%~40%、钛白粉23%~27%、钙粉6%~10%、成膜剂1%~2%、防冻剂1%~2%、分散剂1%

~1.5%、流平剂0.3%~1%、消泡剂0.1%~0.5%、羟乙基纤维素0.1%~0.3%、多功能助剂0.05%~0.15%、润湿剂0.05%~0.15%。

11.优选地,所述钛白粉为购自美国杜邦公司的706金红石型纳米二氧化钛钛白粉;所述钙粉为购自广西贺州市科隆粉体有限公司的bpr

‑

f13碳酸钙粉末;所述乳液为苯丙净味乳液、单体改性水性纯丙净味乳液和有机硅氧烷改性乳液的混合物,其质量比为1:1:1。苯丙净味乳液为购自德国巴斯夫股份公司的7080苯丙乳液;所述单体改性水性纯丙净味乳液为购自美国陶氏集团的tx100纯丙乳液;所述有机硅氧烷改性乳液为购自巴德富实业有限公司的cq8616乳液。

12.通过采用上述技术方案,金红石型纳米二氧化钛钛白粉具有良好的亲水性和弱酸性,粒径小,均一,添加到水中可自发分散形成纳米粒子尺寸均匀、稳定悬浮的透明分散液。碳酸钙粉末作为体质填料,可提高钛白粉的遮盖效果,使面漆更加细腻、均匀,还能提高面漆的漆膜强度,以及耐水性、耐擦洗性,改善保色性。苯丙净味乳液有较强的附着力,耐水、耐油、耐热、耐碱。单体改性水性纯丙净味乳液粒径细,光泽高,具有优良的耐候性、耐老化性,保色保光性。有机硅氧烷改性乳液具有较强的耐水性,附着力和力学性能。将三种性能各异的乳液按照质量比1:1:1混合,大大提升了乳液的综合性能,为制备具有较强遮盖力和附着力、手感细腻、漆膜强度高,耐水、耐油、耐热、耐碱、耐擦洗、耐候、耐老化、保色、保光的性能优良、稳定的面漆提供了保障。

13.优选地,所述面漆包括以下按重量百分数计的组分:水27%~28%、乳液35%~36%、钛白粉25%~26%、钙粉8%~9%、成膜剂1%~2%、防冻剂1%~2%、分散剂1.2%~1.4%、流平剂0.5%~0.7%、消泡剂0.3%~0.4%、羟乙基纤维素0.1%~0.3%、多功能助剂0.1%~0.12%、润湿剂0.1%~0.12%。

14.通过采用上述技术方案,由于各物质的配比被进一步优化,各物质间的相互作用导致物质发挥最优性能,因此面漆具有更好的性能。

15.优选地,所述成膜剂为2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯,所述防冻剂为丙二醇,所述流平剂为炔二醇非离子表面活性剂,所述润湿剂为聚氧化乙烯烷化醚类。

16.通过采用上述技术方案,2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯具有较强的水解稳定性,是一种非常理想的成膜助剂,冰点低,在少量使用的情况下可以降低面漆的最低成膜温度,促进面漆成膜,其挥发速度低,成膜连续性好,能改善面漆的附着力、平整度、光亮度、耐洗刷、抗流挂,而又具有适宜的挥发度,在面漆成膜后完全挥发掉,不会影响面漆的硬度和光泽。丙二醇是一种透明的无色粘性化学试剂,能够降低水的结晶点,使得产品在零下温度时也能不容易被冻住,具有保湿、抗冻效果,加入面漆中,可以防冻,防止快干,还可以帮助流平,使面漆良好的适应一年四季的气候变化。炔二醇非离子表面活性剂,具有优秀的亲水性、润湿性、低泡性,能充分润湿、降低面漆表面张力(静态动态)可以防止面漆漆膜出现缩孔、针眼、鱼眼等表面缺陷。聚氧化乙烯烷化醚类是一种能使固体物料更易被水浸湿的物质,通过降低物料表面张力或界面张力,使水能展开在固体物料表面上,或透入其表面,从而把固体物料润湿,是一种面漆领域通用的具有很高耐水硬度的润湿剂,在面漆制备过程中发挥了重要作用。

17.优选地,所述分散剂为质量浓度为20%的六偏磷酸钠溶液和聚羧酸钠分散剂的混合物,其质量比为1:1。

18.通过采用上述技术方案,六偏磷酸钠因其自身的链长既可作分散剂使用,也可以作表面活性剂,六偏磷酸钠溶液分子内同时具有亲水性和亲油性两种相反性质的界面活性剂,可均一分散难溶解于液体的无机、有机固体颗粒,同时也能防止固体颗粒沉降和凝聚,因此,在制备面漆时,加入一定量的六偏磷酸钠溶液,有助于原料里的颗粒粉碎并且阻止已碎颗粒凝聚而保持分散体稳定,形成稳定的乳浊液,其次,六偏磷酸钠水溶液呈碱性,对分散介质的分散作用更强。聚羧酸钠分散剂的分散性很高,有最大的承载力,对钛白粉、碳酸钙粉都具有优良的分散性,用量少,效率高,分散体系贮存稳定性好。选用质量浓度为20%的六偏磷酸钠溶液和聚羧酸钠分散剂的混合物作为分散剂,充分结合了两种分散剂的优势,制备出的面漆性能更加优良。

19.优选地,所述消泡剂为抑泡型矿物油消泡剂和破泡型矿物油消泡剂的混合物,其质量比为1:1。

20.通过采用上述技术方案,矿物油消泡剂是一种消除泡沫的添加剂,易于分散到起泡体系里,本身表面张力低,有助于消除面漆生产过程中的泡沫,而抑泡型矿物油消泡剂和破泡型矿物油消泡剂按照质量比为1:1添加,集抑制和破泡功能为一体,有效地解决了面漆生产过程中的起泡问题。

21.优选地,所述多功能助剂为含有纳米竹炭因子、有机

‑

无机复合改性硅藻土的多功能助剂混合物,其质量比为1:1:1。

22.通过采用上述技术方案,竹炭因子是以天然竹炭为原料,采用1000℃以上的高温,在无氧状态下干馏炭化而成的天然空气净化产品,竹炭高度发达的孔隙结构具有庞大的表面积,其强大的吸附力场可强效净化有毒有害空气分子,面漆中加入竹炭因子,可以达到净化空气的作用,具有良好的环保功效;其次,加入竹炭的面漆还具有调湿效果,能有效减少潮湿及过干现象;再者,竹炭还具有吸附甲醛的功效,使面漆更加环保,还能够有效遏制窗户结露和室内霉菌增生的环境。有机

‑

无机复合改性硅藻土能够增强面漆漆膜对甲醛分子的吸附,净化空气,增强漆膜强度,还有防腐功效,进一步提高了面漆的价值。多功能助剂也叫ph调节剂,其主要功能是调节控制乳液和面漆的ph值。

23.优选地,所述面漆还包括按不同重量百分数计的植物提取物和色浆,植物提取物的添加量为0%~1%,色浆的添加量为0%~18%。。

24.通过采用上述技术方案,植物提取物和色浆的添加,丰富了内墙面漆的天然气息和色彩,丰富了人们的嗅觉、视觉体验,以及对美好生活的向往。在制备面漆时,可根据不同的需求添加多种不同的植物提取物,同一植物提取物可有不同的添加量,得到香味强弱不同的面漆;在制备面漆时,可根据需求添加不同颜色的色浆,同一颜色的色浆,可有不同的添加量,得到颜色深浅不一的面漆。植物提取物和色浆可同时添加,也可以只添加其中一种。

25.本发明的第二个目的提供一种薄涂型内墙面漆的制备方法,包括以下步骤:

26.(1)将所述原料按照配比量,添加4/5水、1/3消泡剂、分散剂、润湿剂、多功能助剂到分散缸中混合,于分散温度20~40℃,300~500rpm下搅拌分散10~15分钟,得到分散均匀的混合物a;

27.(2)往步骤(1)所得混合物a中依次加入钛白粉、钙粉,于分散温度40~60℃,800~1200rpm下搅拌分散并研磨30~40分钟,得到分散均匀的混合物b;

28.(3)往步骤(2)所得混合物b中依次加入防冻剂、成膜剂、1/3消泡剂,流平剂、羟乙基纤维素于分散温度40~60℃,800~1200rpm下搅拌分散10~15分钟,得到分散均匀的混合物c;

29.(4)往步骤(3)所得混合物c中依次加入乳液、1/3消泡剂、1/5水,于分散温度60~70℃,80~120rpm下搅拌分散,当体系粘度达到100~110ku时,得到薄涂型内墙面漆。

30.通过采用上述技术方案,由于先将1/3消泡剂、分散剂、润湿剂、多功能助剂加入到4/5水中搅拌分散,有助于建立步骤(2)中所要添加的钛白粉和钙粉在其中稳定均匀分散的体系环境,加入钛白粉和钙粉进行搅拌分散后,再依次加入防冻剂、成膜剂、1/3消泡剂,流平剂、羟乙基纤维素,有助于建立循序渐进的面漆均匀成膜的过程,集各种优异性能于一体,最后,依次加入乳液、1/3消泡剂、1/5水,进一步稳固、丰富面漆各种特性,此制备方法简单,易于操作。

31.优选地,所述步骤(1)的分散温度控制在20~40℃,300~500rpm的转速搅拌,分散时间控制在10~15分钟;所述步骤(2)的分散温度控制在40~60℃,800~1200rpm的转速搅拌,分散并研磨30~40分钟;所述步骤(3)的分散温度控制在40~60℃,800~1200rpm转速搅拌,分散时间控制在10~15分钟;所述步骤(4)的分散温度控制在60~70℃,80~120rpm转速搅拌。

32.通过采用上述技术方案,通过控制内墙面漆制备过程中的分散温度,搅拌速度和分散时间,优化出最佳的制备工艺,可以制备出特性优良的内墙面漆。

33.优选地,在所述步骤(4)中加入植物提取物和/或色浆进行混合分散。

34.综上所述,本技术具有以下有益效果:

35.1、由于本技术采用对乳液、钛白粉、钙粉、成膜剂、防冻剂、分散剂、流平剂、消泡剂、羟乙基纤维素、多功能助剂、润湿剂等特定原材料的合理选用,以及各原料之间的配比优化设计,可以制备出优势明显的内墙面漆,在对建筑物内部墙体进行装饰时,只需要在底漆表面粉刷一遍此面漆,即可替代传统面漆需要粉刷2~3遍才能达到的装饰效果,有效地节约了装修成本,缩短了装修工期。

36.2、本技术中还可以加入植物提取物和/或色浆,丰富了内墙面漆的天然气息和色彩,丰富了人们的嗅觉、视觉体验,以及对美好生活的向往。

37.3、本技术的内墙面漆,原材料易得,制备过程简单,易于操作。

具体实施方式

38.以下结合实施例对本技术作进一步详细说明。

39.下述实施方式中的原料来源:

40.钛白粉:美国杜邦公司的706金红石型纳米二氧化钛钛白粉;

41.钙粉:广西贺州市科隆粉体有限公司的bpr

‑

f13碳酸钙粉末;

42.苯丙净味乳液:德国巴斯夫股份公司的7080苯丙乳液;

43.单体改性水性纯丙净味乳液:美国陶氏集团的tx100纯丙乳液;

44.有机硅氧烷改性乳液:巴德富实业有限公司的cq8616乳液;

45.2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯:阿法埃莎(中国)化学有限公司;

46.丙二醇:广东亿隆实业有限公司的1,2

‑

丙二醇;

47.炔二醇非离子表面活性剂:四川瑞凯邦化工材料有限公司的surfynol 440;

48.聚氧化乙烯烷化醚类:南通市晗泰化工有限公司;

49.六偏磷酸钠溶液:山东丰泰化工科技有限公司;

50.聚羧酸钠分散剂:美国陶氏集团5040;

51.抑泡型矿物油消泡剂:诺普科技有限公司3410;

52.破泡型矿物油消泡剂:诺普科技有限公司nxz;

53.羟乙基纤维素:山东青旺达化工科技有限公司;

54.纳米竹炭因子:遂昌县神龙谷炭业有限公司;

55.有机

‑

无机复合改性硅藻土:灵寿县龙金矿产品加工厂;

56.多功能助剂:南通市晗泰化工有限公司;

57.植物提取物:湖南朗林生物资源股份有限公司;

58.色浆:美彩颜料有限公司;

59.实施例

60.实施例1

61.采用以下制备方法来制备本技术的薄涂型内墙面漆:

62.(1)将苯丙净味乳液、单体改性水性纯丙净味乳液和有机硅氧烷改性乳液按照质量比为1:1:1混合,得到乳液备用;

63.(2)将质量浓度为20%的六偏磷酸钠溶液和聚羧酸钠分散剂按照质量比为1:1混合,得到分散剂备用;

64.(3)将抑泡型矿物油消泡剂和破泡型矿物油消泡剂按照质量比为1:1混合,得到消泡剂备用;

65.(4)将纳米竹炭因子、有机

‑

无机复合改性硅藻土、多功能助剂按照质量比为1:1:1混合,得到备用多功能助剂;

66.(5)以制备1kg面漆为例,计算各原料添加量为:水27%(270g)、乳液35%(350g)、钛白粉25%(250g)、钙粉8%(80g)、成膜剂1.2%(12g)、防冻剂1.2%(12g)、分散剂1.25%(12.5g)、流平剂0.65%(6.5g)、消泡剂0.3%(3g)、羟乙基纤维素0.2%(2g)、多功能助剂0.1%(1g)、润湿剂0.1%(1g)。

67.(6)向216g水中加入1g消泡剂、12.5g分散剂、1g润湿剂、1g多功能助剂到分散缸中混合,于分散温度30℃,400rpm下搅拌分散12分钟,得到分散均匀的混合物a;

68.(7)往步骤(6)所得混合物a中依次加入钛白粉250g、钙粉80g,于分散温度50℃,1000rpm下搅拌分散并研磨35分钟,得到分散均匀的混合物b;

69.(8)往步骤(7)所得混合物b中依次加入防冻剂12g、成膜剂12g、消泡剂1g,流平剂6.5g、羟乙基纤维素2g于分散温度50℃,1000rpm下搅拌分散12分钟,得到分散均匀的混合物c;

70.(9)往步骤(8)所得混合物c中依次加入乳液350g、消泡剂1g、水54g,于分散温度65℃,100rpm下搅拌分散,当体系粘度达到100~110ku时,得到1kg薄涂型内墙面漆。

71.由此,即制得根据本技术的薄涂型内墙面漆。

72.实施例2

73.采用以下制备方法来制备本技术的薄涂型内墙面漆:

74.(1)将苯丙净味乳液、单体改性水性纯丙净味乳液和有机硅氧烷改性乳液按照质量比为1:1:1混合,得到乳液备用;

75.(2)将质量浓度为20%的六偏磷酸钠溶液和聚羧酸钠分散剂按照质量比为1:1混合,得到分散剂备用;

76.(3)将抑泡型矿物油消泡剂和破泡型矿物油消泡剂按照质量比为1:1混合,得到消泡剂备用;

77.(4)将纳米竹炭因子、有机

‑

无机复合改性硅藻土、多功能助剂按照质量比为1:1:1混合,得到备用多功能助剂;

78.(5)以制备1kg面漆为例,计算各原料添加量为:水25%(250g)、乳液34%(340g)、钛白粉26%(260g)、钙粉9%(90g)、成膜剂1.4%(14g)、防冻剂1.5%(15g)、分散剂1.35%(13.5g)、流平剂0.8%(8g)、消泡剂0.4%(4g)、羟乙基纤维素0.3%(3g)、多功能助剂0.13%(1.3g)、润湿剂0.12%(1.2g)。

79.(6)向200g水中加入1.33g消泡剂、13.5g分散剂、1.2g润湿剂、1.3g多功能助剂到分散缸中混合,于分散温度30℃,400rpm下搅拌分散12分钟,得到分散均匀的混合物a;

80.(7)往步骤(6)所得混合物a中依次加入钛白粉260g、钙粉90g,于分散温度50℃,1000rpm下搅拌分散并研磨35分钟,得到分散均匀的混合物b;

81.(8)往步骤(7)所得混合物b中依次加入防冻剂15g、成膜剂14g、消泡剂1.33g,流平剂8g、羟乙基纤维素3g于分散温度50℃,1000rpm下搅拌分散12分钟,得到分散均匀的混合物c;

82.(9)往步骤(8)所得混合物c中依次加入乳液340g、消泡剂1.33g、水50g,于分散温度65℃,100rpm下搅拌分散,当体系粘度达到100~110ku时,得到1kg薄涂型内墙面漆。

83.由此,即制得根据本技术的薄涂型内墙面漆。

84.实施例3

85.一种薄涂型内墙面漆,与实施例1的不同之处在于,在步骤(9)中加入了8g植物提取物和100g色浆进行混合分散,得到1108g带有天然香味的有色薄涂型内墙面漆。

86.实施例4

87.一种薄涂型内墙面漆,与实施例2的不同之处在于,在步骤(9)中加入了10g植物提取物和120g色浆进行混合分散,得到1130g带有天然香味的有色薄涂型内墙面漆。

88.实施例5

89.采用以下制备方法来制备本技术的薄涂型内墙面漆:

90.(1)将苯丙净味乳液、单体改性水性纯丙净味乳液和有机硅氧烷改性乳液按照质量比为1:1:1混合,得到乳液备用;

91.(2)将质量浓度为20%的六偏磷酸钠溶液和聚羧酸钠分散剂按照质量比为1:1混合,得到分散剂备用;

92.(3)将抑泡型矿物油消泡剂和破泡型矿物油消泡剂按照质量比为1:1混合,得到消泡剂备用;

93.(4)将纳米竹炭因子、有机

‑

无机复合改性硅藻土、多功能助剂按照质量比为1:1:1混合,得到备用多功能助剂;

94.(5)以制备1kg面漆为例,计算各原料添加量为:水29%(290g)、乳液31.1%

(311g)、钛白粉23%(230g)、钙粉7%(70g)、成膜剂1.8%(18g)、防冻剂1.8%(18g)、分散剂1.4%(14g)、流平剂0.7%(7g)、消泡剂0.2%(2g)、羟乙基纤维素0.1%(1g)、多功能助剂0.05%(0.5g)、润湿剂0.05%(0.5g)、植物提取物0.5%(5g)、色浆3.3%(33g)。

95.(6)向232g水中加入0.67g消泡剂、14g分散剂、0.5g润湿剂、0.5g多功能助剂到分散缸中混合,于分散温度40℃,500rpm下搅拌分散15分钟,得到分散均匀的混合物a;

96.(7)往步骤(6)所得混合物a中依次加入钛白粉230g、钙粉70g,于分散温度60℃,1200rpm下搅拌分散并研磨40分钟,得到分散均匀的混合物b;

97.(8)往步骤(7)所得混合物b中依次加入防冻剂18g、成膜剂18g、消泡剂0.67g,流平剂7g、羟乙基纤维素1g于分散温度50℃,1000rpm下搅拌分散15分钟,得到分散均匀的混合物c;

98.(9)往步骤(8)所得混合物c中依次加入乳液311g、消泡剂0.67g、水58g,于分散温度60℃,100rpm下搅拌分散15分钟,得到分散均匀的混合物d;

99.(10)往步骤(9)所得混合物d中加入5g植物提取物和33g色浆进行混合分散,当体系粘度达到100~110ku时,得到1kg带有天然香味的有色薄涂型内墙面漆。

100.由此,即制得根据本技术的薄涂型内墙面漆。其中,植物提取物可为任何带有香味气息或特异功能的天然植物提取物,如香草提取物、薰衣草提取物、茶香提取物、罗勒提取物等。色浆可为任何颜色的水性色浆。

101.实施例6

102.采用以下制备方法来制备本技术的薄涂型内墙面漆:

103.(1)将苯丙净味乳液、单体改性水性纯丙净味乳液和有机硅氧烷改性乳液按照质量比为1:1:1混合,得到乳液备用;

104.(2)将质量浓度为20%的六偏磷酸钠溶液和聚羧酸钠分散剂按照质量比为1:1混合,得到分散剂备用;

105.(3)将抑泡型矿物油消泡剂和破泡型矿物油消泡剂按照质量比为1:1混合,得到消泡剂备用;

106.(4)将纳米竹炭因子、有机

‑

无机复合改性硅藻土、多功能助剂按照质量比为1:1:1混合,得到备用多功能助剂;

107.(5)以制备1kg面漆为例,计算各原料添加量为:水30%(300g)、乳液32%(320g)、钛白粉24%(240g)、钙粉6%(60g)、成膜剂1.6%(16g)、防冻剂1%(10g)、分散剂1%(10g)、流平剂0.3%(3g)、消泡剂0.12%(1.2g)、羟乙基纤维素0.2%(2g)、多功能助剂0.15%(1.5g)、润湿剂0.15%(1.5g)、植物提取物1%(10g)、色浆2.48%(24.8g)。

108.(6)向240g水中加入0.4g消泡剂、10g分散剂、1.5g润湿剂、1.5g多功能助剂到分散缸中混合,于分散温度25℃,400rpm下搅拌分散10分钟,得到分散均匀的混合物a;

109.(7)往步骤(6)所得混合物a中依次加入钛白粉240g、钙粉60g,于分散温度45℃,800rpm下搅拌分散并研磨30分钟,得到分散均匀的混合物b;

110.(8)往步骤(7)所得混合物b中依次加入防冻剂10g、成膜剂16g、消泡剂0.4g,流平剂3g、羟乙基纤维素2g于分散温度45℃,1000rpm下搅拌分散10分钟,得到分散均匀的混合物c;

111.(9)往步骤(8)所得混合物c中依次加入乳液320g、消泡剂0.4g、水60g,于分散温度

65℃,90rpm下搅拌分散10分钟,得到分散均匀的混合物d;

112.(10)往步骤(9)所得混合物d中加入10g植物提取物和24.8g色浆进行混合分散,当体系粘度达到100~110ku时,得到1kg带有天然香味的有色薄涂型内墙面漆。

113.由此,即制得根据本技术的薄涂型内墙面漆。其中,植物提取物可为任何带有香味气息或特异功能的天然植物提取物,如香草提取物、薰衣草提取物、茶香提取物、罗勒提取物等。色浆可为任何颜色的水性色浆。

114.实施例7

115.采用以下制备方法来制备本技术的薄涂型内墙面漆:

116.(1)将苯丙净味乳液、单体改性水性纯丙净味乳液和有机硅氧烷改性乳液按照质量比为1:1:1混合,得到乳液备用;

117.(2)将质量浓度为20%的六偏磷酸钠溶液和聚羧酸钠分散剂按照质量比为1:1混合,得到分散剂备用;

118.(3)将抑泡型矿物油消泡剂和破泡型矿物油消泡剂按照质量比为1:1混合,得到消泡剂备用;

119.(4)将纳米竹炭因子、有机

‑

无机复合改性硅藻土、多功能助剂按照质量比为1:1:1混合,得到备用多功能助剂;

120.(5)以制备1kg面漆为例,计算各原料添加量为:水25%(250g)、乳液37.8%(378g)、钛白粉23%(230g)、钙粉6%(60g)、成膜剂2%(20g)、防冻剂2%(20g)、分散剂1.5%(15g)、流平剂1%(10g)、消泡剂0.5%(5g)、羟乙基纤维素0.1%(1g)、多功能助剂0.05%(0.5g)、润湿剂0.05%(0.5g)、色浆1%(10g)。

121.(6)向200g水中加入1.67g消泡剂、15g分散剂、0.5g润湿剂、0.5g多功能助剂到分散缸中混合,于分散温度25℃,400rpm下搅拌分散10分钟,得到分散均匀的混合物a;

122.(7)往步骤(6)所得混合物a中依次加入钛白粉230g、钙粉60g,于分散温度45℃,800rpm下搅拌分散并研磨30分钟,得到分散均匀的混合物b;

123.(8)往步骤(7)所得混合物b中依次加入防冻剂20g、成膜剂20g、消泡剂1.67g,流平剂10g、羟乙基纤维素1g于分散温度45℃,1000rpm下搅拌分散10分钟,得到分散均匀的混合物c;

124.(9)往步骤(8)所得混合物c中依次加入乳液378g、消泡剂1.67g、水50g,于分散温度65℃,90rpm下搅拌分散10分钟,得到分散均匀的混合物d;

125.(10)往步骤(9)所得混合物d中加入10g色浆进行混合分散,当体系粘度达到100~110ku时,得到1kg有色薄涂型内墙面漆。

126.由此,即制得根据本技术的薄涂型内墙面漆。其中,色浆可为任何颜色的水性色浆。

127.实施例8

128.采用以下制备方法来制备本技术的薄涂型内墙面漆:

129.(1)将苯丙净味乳液、单体改性水性纯丙净味乳液和有机硅氧烷改性乳液按照质量比为1:1:1混合,得到乳液备用;

130.(2)将质量浓度为20%的六偏磷酸钠溶液和聚羧酸钠分散剂按照质量比为1:1混合,得到分散剂备用;

131.(3)将抑泡型矿物油消泡剂和破泡型矿物油消泡剂按照质量比为1:1混合,得到消泡剂备用;

132.(4)将纳米竹炭因子、有机

‑

无机复合改性硅藻土、多功能助剂按照质量比为1:1:1混合,得到备用多功能助剂;

133.(5)以制备1kg面漆为例,计算各原料添加量为:水25%(250g)、乳液40%(400g)、钛白粉25.3%(253g)、钙粉6%(60g)、成膜剂1%(10g)、防冻剂1%(10g)、分散剂1%(10g)、流平剂0.3%(3g)、消泡剂0.1%(1g)、羟乙基纤维素0.1%(1g)、多功能助剂0.05%(0.5g)、润湿剂0.05%(0.5g)、植物提取物0.1%(1g)。

134.(6)向200g水中加入0.33g消泡剂、10g分散剂、0.5g润湿剂、0.5g多功能助剂到分散缸中混合,于分散温度25℃,400rpm下搅拌分散10分钟,得到分散均匀的混合物a;

135.(7)往步骤(6)所得混合物a中依次加入钛白粉253g、钙粉60g,于分散温度45℃,800rpm下搅拌分散并研磨30分钟,得到分散均匀的混合物b;

136.(8)往步骤(7)所得混合物b中依次加入防冻剂10g、成膜剂10g、消泡剂0.33g,流平剂3g、羟乙基纤维素1g于分散温度45℃,1000rpm下搅拌分散10分钟,得到分散均匀的混合物c;

137.(9)往步骤(8)所得混合物c中依次加入乳液400g、消泡剂0.33g、水50g,于分散温度65℃,90rpm下搅拌分散10分钟,得到分散均匀的混合物d;

138.(10)往步骤(9)所得混合物d中加入1g植物提取物进行混合分散,当体系粘度达到100~110ku时,得到1kg带有天然香味的薄涂型内墙面漆。

139.由此,即制得根据本技术的薄涂型内墙面漆。其中,植物提取物可为任何带有香味气息或特异功能的天然植物提取物,如香草提取物、薰衣草提取物、茶香提取物、罗勒提取物等。

140.对比例

141.对比例1

142.采用以下制备方法来制备本技术的薄涂型内墙面漆:

143.(1)将苯丙净味乳液、单体改性水性纯丙净味乳液和有机硅氧烷改性乳液按照质量比为1:1:1混合,得到乳液备用;

144.(2)将质量浓度为20%的六偏磷酸钠溶液和聚羧酸钠分散剂按照质量比为1:1混合,得到分散剂备用;

145.(3)将抑泡型矿物油消泡剂和破泡型矿物油消泡剂按照质量比为1:1混合,得到消泡剂备用;

146.(4)将纳米竹炭因子、有机

‑

无机复合改性硅藻土、多功能助剂按照质量比为1:1:1混合,得到备用多功能助剂;

147.(5)以制备1kg面漆为例,计算各原料添加量为:水20%(200g)、乳液50%(500g)、钛白粉20%(200g)、钙粉5%(50g)、成膜剂0.5%(5g)、防冻剂0.5%(5g)、分散剂0.5%(5g)、流平剂0.1%(1g)、消泡剂0.9%(9g)、羟乙基纤维素0.5%(5g)、多功能助剂0.3%(3g)、润湿剂1.7%(17g)。

148.(6)向160g水中加入3g消泡剂、5g分散剂、17g润湿剂、3g多功能助剂到分散缸中混合,于分散温度30℃,400rpm下搅拌分散12分钟,得到分散均匀的混合物a;

149.(7)往步骤(6)所得混合物a中依次加入钛白粉200g、钙粉50g,于分散温度50℃,1000rpm下搅拌分散并研磨35分钟,得到分散均匀的混合物b;

150.(8)往步骤(7)所得混合物b中依次加入防冻剂5g、成膜剂5g、消泡剂3g,流平剂1g、羟乙基纤维素5g于分散温度50℃,1000rpm下搅拌分散12分钟,得到分散均匀的混合物c;

151.(9)往步骤(8)所得混合物c中依次加入乳液500g、消泡剂3g、水40g,于分散温度65℃,100rpm下搅拌分散,当体系粘度达到100~110ku时,得到1kg薄涂型内墙面漆。

152.对比例2

153.采用以下制备方法来制备本技术的薄涂型内墙面漆:

154.(1)将苯丙净味乳液、单体改性水性纯丙净味乳液和有机硅氧烷改性乳液按照质量比为1:1:1混合,得到乳液备用;

155.(2)将质量浓度为20%的六偏磷酸钠溶液和聚羧酸钠分散剂按照质量比为1:1混合,得到分散剂备用;

156.(3)将抑泡型矿物油消泡剂和破泡型矿物油消泡剂按照质量比为1:1混合,得到消泡剂备用;

157.(4)将纳米竹炭因子、有机

‑

无机复合改性硅藻土、多功能助剂按照质量比为1:1:1混合,得到备用多功能助剂;

158.(5)以制备1kg面漆为例,计算各原料添加量为:水40%(400g)、乳液18%(180g)、钛白粉28%(280g)、钙粉12%(120g)、成膜剂0.5%(5g)、防冻剂0.5%(5g)、分散剂0.5%(5g)、羟乙基纤维素0.5%(5g)。

159.(6)向320g水中加入5g分散剂到分散缸中混合,于分散温度30℃,400rpm下搅拌分散12分钟,得到分散均匀的混合物a;

160.(7)往步骤(6)所得混合物a中依次加入钛白粉280g、钙粉120g,于分散温度50℃,1000rpm下搅拌分散并研磨35分钟,得到分散均匀的混合物b;

161.(8)往步骤(7)所得混合物b中依次加入防冻剂5g、成膜剂5g、羟乙基纤维素5g于分散温度50℃,1000rpm下搅拌分散12分钟,得到分散均匀的混合物c;

162.(9)往步骤(8)所得混合物c中依次加入乳液180g、水80g,于分散温度65℃,100rpm下搅拌分散,当体系粘度达到100~110ku时,得到1kg薄涂型内墙面漆。

163.对比例3

164.一种薄涂型内墙面漆,与实施例1的不同之处在于,在步骤(7)中加入了锐钛型钛白粉。

165.对比例4

166.一种薄涂型内墙面漆,与实施例1的不同之处在于,在步骤(9)中只加入了苯丙净味乳液。

167.对比例5

168.一种薄涂型内墙面漆,与实施例1的不同之处在于,在步骤(9)中只加入了单体改性水性纯丙净味乳液。

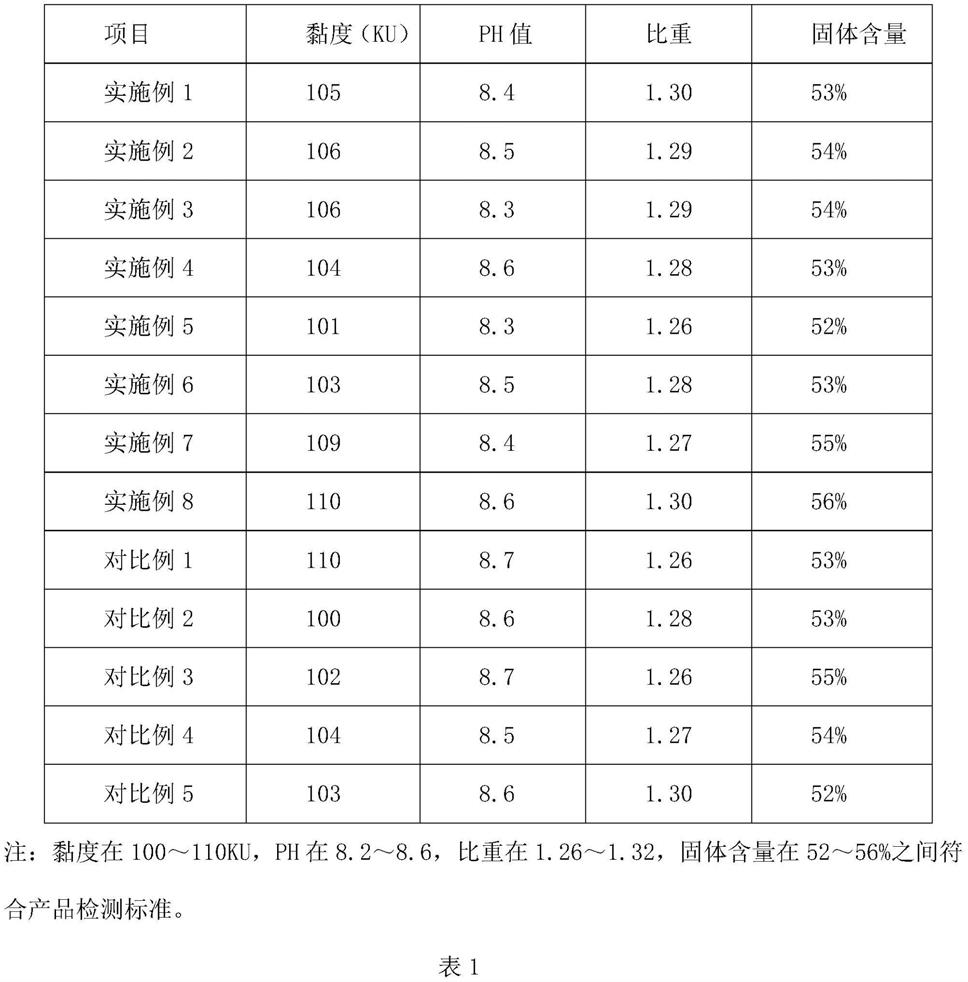

169.薄涂型内墙面漆原漆性能检测[表1]

[0170]

薄涂型内墙面漆施工性能检测[表2]

[0171]

薄涂型内墙面漆涂膜性能检测[表3]

[0172]

试验样板使用符合gb/t9271

‑

2008规定的底材,为无石棉纤维水泥板。

[0173]

施工性能检测试验1:施工性

[0174]

参照gb/t6753.6

‑

1986标准的方法,在500mm

×

200mm的无石棉纤维水泥板上刷涂实施例1

‑

8和对比例1

‑

5的面漆样品,记录刷涂过程中的难易程度,以及涂膜是否能很快流平,没有流挂、起皱、缩边、渗色、咬底、翻黄等现象。如无以上现象,则记录“无障碍”。

[0175]

施工性能检测试验2:干燥时间

[0176]

参照gb/t 1728

‑

1979(1989)的标准记录实施例1

‑

8和对比例1

‑

5所涂覆的试板面漆表干时间(表面干燥时间),≤2h为宜。

[0177]

施工性能检测试验3:涂膜厚度

[0178]

采用机械法测试薄涂型内墙面漆的干膜厚度,厚度≥50μm为宜。

[0179]

施工性能检测试验4:遮盖力(对比率)

[0180]

参照gb/t1726

‑

1979(1989)的方法测定,数值越高,代表产品遮盖力越强。

[0181]

涂膜性能检测试验1:涂膜外观

[0182]

在常温状态下,按标准操作将试板正面、背面、边缘均涂刷好底漆,待干燥后,将实施例1

‑

8和对比例1

‑

5所得薄涂型内墙面漆分别涂刷在10块试验板上,试板的背面与边缘也用待试产品涂覆。

[0183]

同时,选用市面上的3种普通面漆,按照同样的操作分别涂覆于10块同样的已经覆盖好底漆的试验板上,并在第一遍面漆干燥后,涂刷第二遍作为对比例6

‑

8。

[0184]

以上操作全部完成后,待涂膜干燥后,将实施例1

‑

8和对比例1

‑

8所涂覆的试板面漆进行外观测试,在自然光下肉眼观察,检查涂膜有无缺陷如刷痕、颗粒、起泡、起皱、缩孔等,如无以上情况,则记录“无缺陷”。

[0185]

涂膜性能检测试验2:附着力

[0186]

参照gb/t 1720

‑

1979(1989)标准,采用专用附着力测定仪对实施例1

‑

8和对比例1

‑

8的涂膜和底漆之间结合的坚牢程度进行测定,具体是在涂膜样板上划圆滚线,按圆滚线划痕范围内涂膜完整程度评定附着力,分为1

‑

7级,1级最好,涂膜完整无损。

[0187]

涂膜性能检测试验3:耐洗刷性

[0188]

参照gb/t 9266

‑

2009标准中涂层耐洗刷性的测定方法,在常温条件下,取实施例1

‑

8和对比例1

‑

5的面漆样品,用120mm的线棒在无石棉纤维水泥板上均匀刮涂一遍。

[0189]

与此同时,将3种市面上的普通面漆样品,在无石棉纤维水泥板上,第一道用120mm的线棒均匀刮涂,6小时后用80mm的线棒刮涂第二道。

[0190]

以上样品均准备2份,保养7天,做平行试验备用。

[0191]

将洗衣粉溶于蒸馏水中,配制成质量分数为0.5%的洗衣粉溶液,作为洗刷介质备用,洗刷介质ph值为9.5

‑

11.0。

[0192]

将毛长度为19mm的黑猪鬃毛刷的12mm部分侵入常温状态下的水中30分钟,取出后用力刷净水,再将毛刷侵入洗刷介质中20分钟,备用。

[0193]

将试验样本水平固定在耐洗刷仪的试验台板上,涂漆面向上,将预处理过的刷子置于试验板的涂漆面上,使刷子保持自然下垂,滴加约2ml洗刷介质于试板的试验区域,立即启动机器往复刷涂,同时以每秒钟滴加约0.04ml的速度滴加洗刷介质,就是断而不连的速度,使洗刷面保持湿润。直至洗刷1000次后,取下试验样板,用自来水冲净,记录试板中间

区域内是否漏出底材情况,未漏出底材视为“合格”。

[0194]

涂膜性能检测试验4:耐碱性

[0195]

参照gb/t 9265

‑

2009标准中涂层耐碱性的测定方法,在常温条件下,在100ml蒸馏水中加入0.12g氢氧化钙并进行充分搅拌,配制出ph值为12~13碱溶液,将做外观测试用的实施例1

‑

8和对比例1

‑

8所涂覆的试板,用石蜡和松香混合物(质量比为1:1)将四周边缘和北面封闭,然后将试板面积的2/3浸入氢氧化钙饱和溶液中48h。浸泡结束后,取出试板用水冲洗干净,用滤纸吸干水珠,观察涂膜表面是否出现起泡、裂痕、剥落、粉化、软化和溶出等现象。若试板中未出现以上现象,则面漆评为“无异常”。

[0196]

由表1可以看出,实施例1

‑

8和对比例1

‑

5所制备的薄涂型内墙面漆的原漆性能均符合产品检测标准。

[0197]

由表2可以看出,通过对比实施例1

‑

8和对比例1

‑

5所制备的薄涂型内墙面漆的施工性能,在施工性、表干时间、涂膜厚度、遮盖力方面,实施例1

‑

8,对比例1

‑

2均具有较好的施工性能。

[0198]

由表3可以看出,通过对比实施例1

‑

8和对比例1

‑

8所得试板的涂膜性能,在涂膜外观、附着力、耐洗刷性、耐碱性等方面,实施例1

‑

8和对比例6

‑

8均具有较好的涂膜性能。

[0199]

综上可以看出,本技术实施例1

‑

8制备的薄涂型内墙面漆,在底漆上粉刷一遍的效果可以取代市面在售的普通面漆刷两遍的效果(市面上在售普通面漆,至少需要在干燥的底漆上粉刷2~3遍,中间还需要间隔2小时等待干燥),本技术实施例提供的面漆,大大缩短了装修工期,节约了装修成本。

[0200]

相比之下,对比例1

‑

5采用了在本技术范围之外的配比,制备的面漆整体性能下降,说明并非任意配比的组成均能够达到本技术的面漆的性能。

[0201]

本技术实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都收到专利法的保护。